- •3. Выбор технически приемлемых вариантов системы разработки

- •6 Выбор основного и вспомогательного трастпорта на выемочном участке

- •8 Способ подготовки длинных столбов

- •9 Составление экономико-математических моделей систем разработки

- •10 Экономическое сравнение и коночательный выбор варианта системы разработки

ВВЕДЕНИЕ

Отработка в Донбассе месторождений в неблагоприятных условиях и переход и переход на большие глубины резко осложнили горнотехнологическую обстановку: увеличились горное давление, газовыделение, количество, количество внезапных выбросов, эндогенных пожаров и других опасных явлений. Применение в таких условиях традиционных технологических схем подготовки и отработки выработок, которые примыкают, и по соединению их с очистительным забоем, что существовали на малой глубине при использовании врубовых машин и широкозахватных комбайнов, снижает эффективность прогрессивной технологии, средств комплексной механизации, ухудшает показатели работы шахт.

В последние годы для снижения влияния отмеченных недостатков уделяют большое внимание усовершенствованию технологии на участках выемок и подготовительных забоях – важнейшие производственных звеньях шахты. Например, для эффективной борьбы с газовыделением разработана прямоточна схема проветривания, для улучшения охраны подготовительных выработок и сокращения расходов угля в целиках был осуществлен широкий переход на подготовку без них и отработку участков выемок, в прогрессивных технологических схемах выемки слоев лучше взаимоувязаны вопросы по рациональному ведению очистительных и подготовительных работ. Рядом с этим ведутся конструкторские изыски по модернизации, комплексной механизации, повышению надежности техники в подготовительных и очистительных забоях, на подземном транспорте и т.д.

Однако рассмотрение и реализация отдельных, локальных, хотя и очень важных конструктивных, технологических решений, позволяет ограниченно приспосабливать элементы технологии к худшей среде.

ХАРАКТЕРИСТИКА ПЛАСТА И УСЛОВИЙ ЕГО ЗАЛЕГАНИЯ

Горно-геологические условия для проектирования системы разработки следующие:

- мощность пласта – 1,6м;

- непосредственная кровля – песчаный сланец m=3, σсж=40кПа;

- основная кровля – глинистый сланец m=8,5, σсж=30кПа,

- непосредственная почва – песчаный сланец m=6, σсж=40кПа;

- основная почва – песчаный сланец m=4, σсж=40кПа;

-

плотность угля – 1,36

/т;

/т;

- опасность пласта – не склонен к самовозгоранию, склонен к внезапным выбросам;

-

ожидаемое метановыделение: на участке

- 16

/т,

из пласта – 7

/т,

из пласта – 7

/т;

/т;

-

водоприток на участке - 3 /ч;

/ч;

- глубина ведения работ – 300-650 м.

Согласно заданным условиям, рассматривается пласт средней мощности с неустойчивыми боковыми породам. Для проектирования выделен участок шахтного поля, глубина отработки которого составляет 300-650м (рис 1.1).

Судя из плана шахтного поля, пласт в его пределах пологого залегания с относительно выдержанным углом падения в бремсберговой и уклонной частях. Верхней, нижней и правой границами шахтного поля являются искусственные границы: верхняя-изогипсой -300м, нижняя -650м, правая – границей с шахтным полем соседней шахты. Левая граница естественная, обусловлена тектоническими нарушениями.

Определим угол падения пласта в пределах шахтного поля, размеры поля и его участка, обозначенного для проектирования.

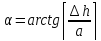

Из

рисунка 1.1 по расстоянию между изогипсами

с учетом масштаба (а) и разности высотных

отметок этих изогипс ( )

определим угол падения пласта в пределах

поля из выражения

)

определим угол падения пласта в пределах

поля из выражения

.

.

Результат расчетов приведены на рисунке 1.1.

Таким

образом, угол падения пласта в пределах

шахтного поля изменяется от

до

до .

.

Размеры шахтного поля по простиранию у верхней технической границы 4860м, у нижней технической границы – 3840м, в центре – 3900м.

Размеры шахтного поля по падению на разных участках определяем по формуле:

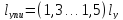

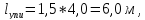

Размеры ш.п. участка «I-I»:

)=

1853м

)=

1853м

Размеры ш.п. участка «II-II»:

)=

1720м

)=

1720м

Размеры ш.п. участка «III-III»:

)=

1556м

)=

1556м

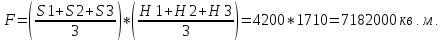

Площадь

шахтного поля равна:

ОБОСНОВАНИЕ СПОСОБА ПОДГОТОВКИ ПЛАСТА И ОПРЕДЕЛЕНИЕ ЕГО ПАРАМЕТРОВ

Так как в бремсберговой части шахтного поля, углы падения до 120, мы можем применить погоризонтный способ подготовки шахтного поля. А в уклонной части шахтного поля, можно принять панельный способ подготовки с отработкой лавы по падению.

Для заданного участка «А» наиболее целесообразным является применение погоризонтного способа подготовки, условие применения: пласты с углом падения до 120.

Достоинствами данного способа являются: - простота подготовки и схем проветривания и транспортирования угля;

- небольшой объем подготавливающих выработок и небольшие капитальные затраты на их проведение;

- более короткий период подготовки пластов;

- обеспечивается постоянство длинны лавы;

- возможность отработки пластов с любыми водопритоками при выемке по восстанию;

- при выемке по падению повышается устойчивость забоя от вывалов кусков угля и снижается вероятность возникновения выбросов угля и газа.

Недостатками являются:

- ограниченность области применения по углу падения пласта;

- несколько сложнее проведение и эксплуатация наклонных выемочных выработок.

3. Выбор технически приемлемых вариантов системы разработки

Эффективность применения высокопроизводительных средств механизации очистных работ, а, следовательно, и достижение высоких техников-экономических показателей работы добычных участков во многом зависит от принятой системы разработки, выбор которой предопределяется горно-геологическими и горнотехническими условиями.

Для условий пласта в заданной части шахтного поля, а именно:

Мощность

пласта 1,6м, угол падения

,

глубина ведения работ 300-450м, обводнение

пласта до 3

,

глубина ведения работ 300-450м, обводнение

пласта до 3 /ч,

пласт не опасен по пыли, не склонен к

самовозгоранию, выбросоопасен, породы

кровли – средней устойчивости;

газовыделение по участку-

16

/ч,

пласт не опасен по пыли, не склонен к

самовозгоранию, выбросоопасен, породы

кровли – средней устойчивости;

газовыделение по участку-

16

/т,

из пласта – 7

/т,

из пласта – 7

/т.

/т.

Так как в разделе 2 был выбран и обоснован погоризонтный способ подготовки шахтного поля, а также исследуемый пласт не обводнен, то это позволяет применять системы разработки с выемкой лавами по падению [1].

Рассмотрим в данном разделе именно такие системы разработки и выберем предварительно наиболее технологически и экономически выгодную к применению.

Вариант 1: Сплошная система разработки с выемкой одинарными лавами по падению

Достоинства следующие:

Быстрый ввод лавы в эксплуатацию;

Возможность применения на пластах любой газоносности;

Нет необходимости проведения длинных тупиковых выработок;

Незначительные первоначальные капитальные затраты;

Постоянная длина лавы;

Порода от проведения выработок может закладываться в бутовые полосы;

Выкладка бутовых полос заметно снизит пучение почвы.

К недостаткам относятся:

Очистные и подготовительные работы совмещены во времени, что приводит к организационным “накладкам”;

Выработки поддерживаются в данных условиях влияния собственных очистных работ, что приводит к большим затратам по поддержанию и ремонту крепи;

Утечки воздуха через выработанное пространство;

Необходимы более сложные и трудоемкие мероприятия по охране выработок;

Возвраточная схема проветривания;

Последовательное проветривание тупиковой выработки и очистного забоя;

Сложность проветривать ниши;

Усложняется транспорт вспомогательных грузов в подготовительные забои выемочных выработок;

Скопление

в лаве;

в лаве;Увеличивается доля ручного труда, т.к невозможно механизировать процессы погрузки угля, а также крепление на концевых участках лавы. Необходимо работать в лаве с нишами;

Пыль из транспортируемого угля попадает в очистной забой;

Выработки повторно не используются;

Невозможность доразведки пласта.

Вариант 2: Комбинироваенная система разработки (сплошная со столбовой) с выемкой угля лавой по падению с погашением вентиляционной выработки вслед за лавой.

Её преимущества:

Прямоточная схема проветривания;

Возможность относительно быстрого ввода в эксплуатацию;

Повторное использование выемочного уклона в качестве вентиляционной выработки значительно снижает затраты на проведение вырботок, стоимость и сроки подготовки нового столба;

Выемочный бремсберг проводится за лавой и порода от его проведения закладывается в бутовую полосу;

Возможность применения на пластах любой газоносности;

Нет необходимости проведения длинных тупиковых выработок;

Уголь по выемочному бремсбергу транспортируется вниз;

Постоянная длина лавы;

Малый объем поддержания выработок.

Недостатки этого варианта:

Необходимость поддержания одной выработки за лавой, а следовательно, потребность в возведении охранных сооружений;

Очистные и подготовительные работы совмещены во времени;

Утечки воздуха через выработанное пространство;

Последовательное проветривание тупиковой выработки и очистного забоя;

Пыль из транспортируемого угля попадает в очистной забой.

Вариант 3: Комбинированная система разработки ( столбовая со сплошной) с выемкой угля лавой по падению с погашением транспортной выработки вслед за лавой.

Её преимущества:

Прямоточная схема проветривания;

Возможность относительно быстрого ввода в эксплуатацию;

Вентиляционный бремсберг проводится за лавой и порода от его проведения закладывается в бутовую полосу;

Возможность применения на пластах любой газоносности;

Постоянная длина лавы.

Недостатки этого варианта:

Необходимость поддержания одной выработки за лавой, а следовательно, потребность в возведении охранных сооружений;

Очистные и подготовительные работы совмещены во времени, что приводит к организационным “накладкам”

Утечки воздуха через выработанное пространство;

Пыль из транспортируемого угля попадает в очистной забой.

Вариант 4: Комбинированная система разработки с прямоточным нисходящим проветриванием и выемкой угля лавой по падению с подсвежением исходящей струи на выработанное пространство.

Ее преимущества:

Высокая нагрузка на очистной забой по фактору проветривания;

Пыль и газ из транспортируемого угля выносится, минуя лаву на исходящую струю;

Воздухоподающий ходок поддерживается в благоприятных условиях (вслед за проходом лавы попадая в зону интенсивного давления погашается);

Транспортная выработка поддерживается в системе “массив - массив”, что обеспечивает ее безремонтное поддержание;

Повторное использование выемочного уклона в качестве воздухоподающей выработки, что значительно снижает затраты на проведение выработок, стоимость и сроки подготовки нового столба;

Очистные и подготовительные работы разнесены во времени;

Применение безнишевой выемки снижает затраты ручного труда.

Недостаток этого вариант: необходимость поддержания вентиляционной выработки за лавой в зоне интенсивного сдвижения горных пород, а также потребность в возведении охранных сооружений.

На пластах с повышенной газоносностью и пониженной прочностью вмещающих пород все больше применяются комбинированная и сплошная система разработки. На глубоких горизонтах это обусловлено снижением устойчивости выработок и неизбежностью их погашения за лавой при столбовой системе, а также необходимостью подсвежения исходящей воздушной струи.

Применения сплошной системы разработки, на наш взгляд, нецелесообразно из-за возвратоточной схемы проветривания довольно протяженного участка, а комбинированная система разработки сплошной со столбовой, по нашему мнению , уступает столбовой со сплошной, так как на выбросоопасным пласте необходимо проведение транспортного ходка с опережением лавы, кроме того, очистные и подготовительные работы совмещены во времени пространстве, что также указывает на невозможность применения системы разработки на основе сплошной.

Таким образом, к сравнению примем комбинированные системы разработки (столбовую со сплошной, схема проветривания 1-В) и столбовую со сплошной с подсвежением (схема 3-В) с выемкой одинарной лавой по падению.

Выбор окончательно наиболее рациональной системы разработки может быть возвожен лишь после экономико-математического сравнения сравниваемых вариантов.

Для составления экономико-математических моделей систем разработки необходимо предварительно определить возможные нагрузки на очистные забои при различных системах разработки, а также выбрать средства механизации работ в лаве.

4 ВЫБОР СПОСОБА ВЫЕКИ УГЛЯ В ОЧИСТНОМ ЗАБОЕ

Характеристики механизированных крепей, применение которых возможно в данных горно-геологических условиях приведены в таблице 4.1.

Применение зарубежного оборудования дорогостояще, поэтому из перечня крепей, представленных в таблице 4.1, по нашему мнению, стоит принять крепь 2КДД, так как она в настоящее время широко применяется на угольных шахтах Донбасса и обеспечивает сравнительно высокие нагрузки на лавы, она имеет большой запас по мощности, имеет большее сечение лавы в свету, благодаря двухстоечной конструкции, что позволяет увеличить нагрузку на пласт.

Крепь механизировання 2КДД предназначена для механизации процессов поддержания и управления кровлей в призабойном пространстве лавы при отработке пологопадающих пластов мощностью 1,35-2,4 м.

Крепь 2КДД состоит из однотипных двухстоечных секций, поддерживающе-оградительного типа, основные несущие элементы которых (основание, перекрытия, траверсы), связаны силовым четырехзвенником.

Применение высокопрочных термоупрочненных сталей для изготовления всех силовых элементов металлоконструкции и выбор оптимальных кинематических параметров обеспечивает высокие прочностные характеристики и увеличивает срок службы крепи.

Каждая секция имеет гидравлически управляемые боковые щиты, обеспечивающие полную затяжку кровли, что повышает безопасность труда в рабочем пространстве лавы.

Опережающее прижатие к кровле обеспечивается непосредственно силовыми стойкам. Имеется исполнение секция с автономно упраяемыми консолями.

Секции крепи оснащены гидравлическим механизмом подъема основания. Выполнение рабочих операций осуществляется с помощью модульных распределителей типа РСД клавишного типа “командоаппарат”.

Оригинальное конструктивное решение по расположению гидростоек с рабочим диаметром 220 мм дает высокий показатель по сопротивлению секции в сочетании с высокой приспосабливаемостью к поверхности кровли, и обеспечивает удобство обслуживания и ремонта.

Таблица 4.1 –Техническая характеристика крепи КДД в сравнении с отечественными и зарубежными аналогами

|

Наименование показателей |

Значение для типа крепи | ||||||||

|

1КДД |

Glinik 055|150-Oz |

DBT 70/150 |

2КДД |

3КД90 |

Glinik 08/22-Oz |

КМ500 | |||

|

Тип секции |

Щитовая, 2-х стоечная |

Щитовая, 4-х стоечная |

Щитовая, 2-х стоечная | ||||||

|

Вынимаема мощность |

0,9-1,6 |

0,75-1,40 |

1,0-1,5 |

1,35-2,4 |

1,35-2,00 |

1,0-2,2 |

1,55-2,50 | ||

|

Удельное сопротивление на 1 |

350-505 |

272-450 |

490-570 |

478-533 |

542-558 |

336-482 |

450-570 | ||

|

Сопротивление секции крепи, кН |

1990-2930 |

1460-2430 |

2690-3130 |

2660-3080 |

3149-3241 |

1605-2250 |

2460-3180 | ||

|

Удельное сопротивление на конце передней консоли перекрытия, кН/м |

316-433 |

158-264 |

378 |

400-440 |

432-445 |

88 |

51 | ||

|

Шаг установки секций, м |

1,5 | ||||||||

|

Усилие передвижки, кН: -секции -конвейера |

392 230 |

189 150 |

297 161

|

392 230 |

392 230 |

339 188 |

493 288 | ||

|

Габариты секции, мм: -высота (min-max) -ширина -длина |

710-1500 1440 4530-4800 |

550-1500 1450 3830-4290 |

700-1500 1440 4600 |

1115-2400 1440 4505-5090 |

1000-2030 1420 4730 |

800-2200 1450 4045-4800 |

1150-2440 1400 4600-5100 | ||

|

Наличие механизма подъема основания |

Есть |

Нет |

Нет |

Есть |

Есть |

Нет |

Нет | ||

|

ММасса секции, кг |

8350 |

7195 |

7800 |

8720 |

7400 |

8358 |

9056 | ||

Таблица 4.2 – Техническая характеристика комбайна КДК500 в сравнении с отечественными и зарубежными аналогами

|

Наименование показателей |

Значение показателей для типа комбайна | ||||||||||

|

|

КДК500 |

РКУ13 |

ГШ500 |

Л500 |

KGS-345 |

MP12-2V-2P |

Eektra 550 | ||||

|

|

Украина |

Россия |

Польша |

Чехия |

Англия | ||||||

|

Производительность, т/мин |

8,0-18 |

4,5-5,2 |

5,0-11,0 |

5,0-11,0 |

4,0-8,0 |

4,0-8,0 |

4,0-10 | ||||

|

Применяемость по вынимаемой мощности пласта, м |

1,35-4,3 |

1,35-2,6 |

1,35-2,7 |

1,5-3,5 |

1,2-2,7 |

1,4-3,4 |

1,3-3,5 | ||||

|

Суммарная номинальная мощность электропривода, кВт -в т.ч. привода исполнительного органа |

597,5 2*250 |

200 1*170 |

564,5 2*250 |

635 2*230

|

360 2*150 |

351,5 2*150 |

430 2*187 | ||||

|

Диаметр исполнительного органа, мм |

1120-2200 |

1250-1600 |

1120-1600 |

1400-1800 |

1250-1500 |

1400 |

1100-1800 | ||||

|

Номинальная ширина захвата, м |

0,63; 0,8 |

0,63; 0,8 |

0,63 |

0,63; 0,8 |

0,75; 0,8 |

0,63; 0,8 |

- | ||||

|

Тип механизма подачи |

Электр. Част-регулир. БСП |

Гидравл. БСП |

Электр. Муфта ЭМ, БСП |

Электр. Муфта ЭМ, БСП |

Гидравл. БСП |

Электр. Част-регулир. БСП |

Электр. Част-регулир. БСП | ||||

|

Максимальная скорость подачи, м/мин |

20 |

10,0 |

8,0 |

10,0 |

6,8 |

11,5 |

17,75 | ||||

|

Максимальное тяговое усилие подачи, м/мин |

450 (2*225) |

10,0 360 (2*180) |

390 (2*195) |

420 (2*210)

|

400 (2*200) |

400 (2*200) |

360 (2*180) | ||||

|

Длина по осям исполнительных органов, мм |

8900 |

6730 |

7545 |

9145 |

8691 |

8860 |

9575 | ||||

|

Высота корпуса в зоне крепи, мм |

950,1350 |

950, 1186 |

950, 1200 |

1130 |

930 |

1120 |

100 | ||||

|

Масса, т |

22-25 |

24,0 |

22,0 |

35,0 |

19,0 |

25,0 |

20,0 | ||||

Конструкция крепей КДД предусматривает работу с современными высокопроизводительными очистными комбайнами РКУ10, РКУ13,ГШ68Б, КДК-500, КДК-700 и скребковыми конвейерами СПЦ163, СПЦ273, СП-301 М, КСД-27.

В

составе комплекса стоит принять комбайн

КДК-500 (табл 4.2), так как он обеспечивает:

рост нагрузки на КМЗ в 3,3 раза (с 1500 до

5000 т/сут); увеличение ресурса в 3 раза;

снижение запыленности в 10 раз ( с 500 до

50 мг/ ).

Комбайн предназначен для отработки

пластов мощностью 1,35-4,3м, с углами падения

до 350 по простиранию и до 100 по падению

и восстанию, с сопротивляемостью угля

резанию до 360 кН/м, опасных по газу и пыли

(табл. 4.2). Допускаются включения в пласт

породных прослойков и местные пережимы

пласта породой.

).

Комбайн предназначен для отработки

пластов мощностью 1,35-4,3м, с углами падения

до 350 по простиранию и до 100 по падению

и восстанию, с сопротивляемостью угля

резанию до 360 кН/м, опасных по газу и пыли

(табл. 4.2). Допускаются включения в пласт

породных прослойков и местные пережимы

пласта породой.

Комбайн оснащен бесцепной системой подачи с частотным регулированием скорости подачи и должен применяться в составе механизированных комплексов МКДД, МКД90, МКД90Т, КМ138, КМ700/800, МК85Т, оснащенных забойными конвейерами КСД27, КСД28, СПЦ271, СПЦ273, А26, АЗО с рейкой ЗБСП, СПК, РКД.

Комбайн имеет захват 0,63м и может оснащаться шнеками диаметром 1,12, 1,25, 1,4, 1,6, 1,8, 2, 2,2м с тангенциальными резцами типа РГ501 или РКС2.

В

составе комплекса стоит оставить

скребковый конвейер КСД27, который

предназначен для траспортирования угля

из высокопроизводительных (3000-8000 т/сут.)

очистных забоев длиной до 300м из пластов

мощностью свыше 1,2м и подвигающихся по

простиранию с углом падения до

,

а по падению или восстанию до

,

а по падению или восстанию до .

.

Таблица 4,3 – техническая характеристика скребкового конвейера КСД-27

|

Наименование показателей |

Значение показателей |

|

Производительность максимальная, т/мин |

10 |

|

Длина конвейера в поставке, м |

До 300 |

|

Число приводных блоков |

2 |

|

Расположение приводных блоков |

Одностороннее, разностороннее |

|

Номинальная мощность электродвигателей, кВт |

2*65/200 |

|

Скорость движения тягового органа, м/сек: -Основная (рабочая) -Вспомогательная (маневровая) |

1,05 0,35 |

|

Число цепей, шт |

2 |

|

Расположение цепей |

Центрально-разнесенные |

|

Тип цепи (калибр, шаг, класс прочности) |

|

|

Высота боковины рештака, мм |

255 |

|

Ширина рештака по боковинам, мм |

754 |

|

Длина рештака, мм |

1500 |

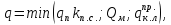

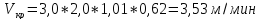

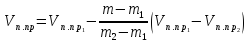

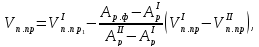

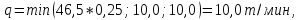

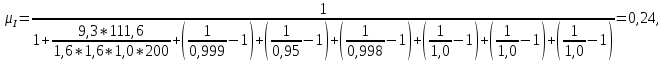

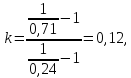

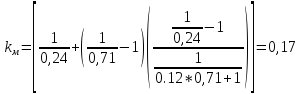

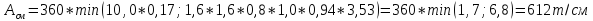

5 РАСЧЕТ СУТОЧНОЙ НАГРУЗКИ НА ЛАВУ И ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ОЧИСТНОГО ЗАБОЯ

Определяем максимальную нормативную нагрузку на лаву при принятых средствах механизации очистных работ.

Применение выбранного очистного оборудования для добычи угля экономически целесообразно только в случае, если суточная добыча в очистном забое не меньше нормативной.

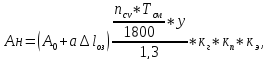

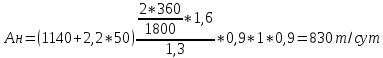

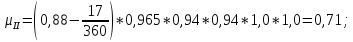

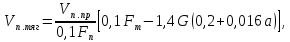

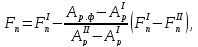

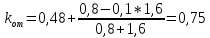

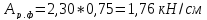

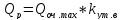

Величину нормативной суточной нагрузки на очистной забой при заданных горно-геологических условиях и выбранных средствах механизации очистных работ определим по формуле [2]

(5.1)

(5.1)

Где

-норматив

нагрузки на очистной забой, т/сут

-норматив

нагрузки на очистной забой, т/сут

а – поправка к нормативу нагрузки при изменении длины очистного забоя на 1м; т/сут

– разность длин очистного забоя (принятой

и нормативной), м;

– разность длин очистного забоя (принятой

и нормативной), м;

–число

смен по добыче угля в сутки;

–число

смен по добыче угля в сутки;

– продолжительность смен, мин;

– продолжительность смен, мин;

– поправочный коэффициент, вводимый

при использовании двух комбайнов;

– поправочный коэффициент, вводимый

при использовании двух комбайнов;

–

коэффициент, учитывающий срок эксплуатации

комплекса,

=0,9.

=0,9.

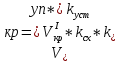

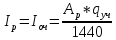

Среднесуточная нагрузка на очистной забой по техническим возможностям комбайна рассчитывается по горной масс [2]

Где

– среднесменная нагрузка на очистной

забой, т/см;

– среднесменная нагрузка на очистной

забой, т/см;

–число

рабочих смен по добыче угля;

–число

рабочих смен по добыче угля;

–коэффициент

уменьшения нагрузки при работе очистного

забоя в сложных горно-геологических

условиях.

–коэффициент

уменьшения нагрузки при работе очистного

забоя в сложных горно-геологических

условиях.

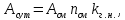

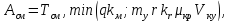

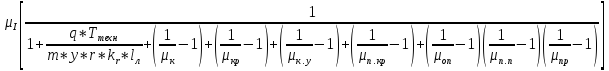

Среднесменная нагрузка на очистной забой при однокомбайновой выемке в лаве и непосредственной кровле не ниже средней устойчивости вне зависимости от организации крепления за комбайном определяется как минимальная из возможных

Где

– длительность рабочей смены, мин;

– длительность рабочей смены, мин;

q – средняя производительность комбайна, т/мин;

–сменный

коэффициент машинного времени комбайна

по выемке угля;

–сменный

коэффициент машинного времени комбайна

по выемке угля;

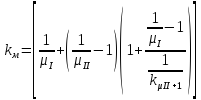

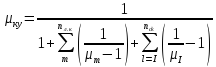

Где

– коэффициент готовности очистного

забоя по группе последовательных

перерывов ( возникающих только при

работе комбайна)

– коэффициент готовности очистного

забоя по группе последовательных

перерывов ( возникающих только при

работе комбайна)

–суммарные

нормативные затраты времени на

неперекрываемые технологические

перерывы, приходящиеся на 1 цикл работы

комбайны, мин.

–суммарные

нормативные затраты времени на

неперекрываемые технологические

перерывы, приходящиеся на 1 цикл работы

комбайны, мин.

Где

– нормативные затраты времени на

вспомогательные операции, мин/м;

– нормативные затраты времени на

вспомогательные операции, мин/м;

–нормативные

затраты времени на заряжание и взрывание

шпуров в нишах и проветривание лавы,

мин;

–нормативные

затраты времени на заряжание и взрывание

шпуров в нишах и проветривание лавы,

мин;

-

затраты времени на зачистку лавы при

односторонней работе комбайна, мин;

-

затраты времени на зачистку лавы при

односторонней работе комбайна, мин;

-

затраты времени на выемку породного

прослойка ( при селективной выемке),

мин;

-

затраты времени на выемку породного

прослойка ( при селективной выемке),

мин;

–средняя

продолжительность подготовки комбайна

к выемке следующей полосы ( длительность

концевых операций), мин.

–средняя

продолжительность подготовки комбайна

к выемке следующей полосы ( длительность

концевых операций), мин.

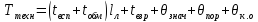

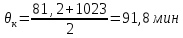

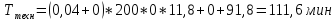

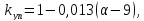

=

57,5+10,2 ln h-28,8 ln m-10,2 ln

=

57,5+10,2 ln h-28,8 ln m-10,2 ln

=

57,5+10,2 ln h-28,8 ln m-10,2 ln

=

57,5+10,2 ln h-28,8 ln m-10,2 ln

=

57,5+10,2 ln 8-28,8 ln 1,6-10,2 ln

=

57,5+10,2 ln 8-28,8 ln 1,6-10,2 ln

=81,2мин,

=81,2мин,

=57,5+10,2

ln 8-28,8 ln 6,0-10,2 ln 6,0=102,3 мин

=57,5+10,2

ln 8-28,8 ln 6,0-10,2 ln 6,0=102,3 мин

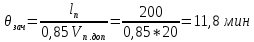

-

длительность концевых операций,

выполняемых на сопряжении лавы с

пройденной в массиве угля выработкой

соответственно при отсутствии там ниши,

мин;

-

длительность концевых операций,

выполняемых на сопряжении лавы с

пройденной в массиве угля выработкой

соответственно при отсутствии там ниши,

мин;

-

длительность концевых операций,

выполняемых на сопряжении лавы с повторно

используемой выработкой при отсутствии

там ниши, мин;

-

длительность концевых операций,

выполняемых на сопряжении лавы с повторно

используемой выработкой при отсутствии

там ниши, мин;

h – мощность пород непосредственной кровли, м;

-

длина участка лавы на сопряжении с

повторно используемой выработкой,

подверженной процессам расслоения и

смещения пород кровли, обусловленным

наличием этой выработки, м.

-

длина участка лавы на сопряжении с

повторно используемой выработкой,

подверженной процессам расслоения и

смещения пород кровли, обусловленным

наличием этой выработки, м.

Определяется из выражения

–длина

участка лавы на сопряжении с пройденной

в массиве угля выработкой, подверженного

процессам расслоения и смещения пород

кровли, обусловленным наличием этой

выработки, м.

–длина

участка лавы на сопряжении с пройденной

в массиве угля выработкой, подверженного

процессам расслоения и смещения пород

кровли, обусловленным наличием этой

выработки, м.

Где H – глубина заложение выработки, м.

–коэффициент

готовности участковой конвейерной

линии, начиная с лавного скребкового

конвейера и включающей все конвейеры

(ленточные и скребковые) на промштреках,

просеках, печах, участковых транспортных

выработках до первого сборного конвейера,

на углепоток поступает из нескольких

очистных забоев

–коэффициент

готовности участковой конвейерной

линии, начиная с лавного скребкового

конвейера и включающей все конвейеры

(ленточные и скребковые) на промштреках,

просеках, печах, участковых транспортных

выработках до первого сборного конвейера,

на углепоток поступает из нескольких

очистных забоев

–число

ленточных конвейеров в участковой

транспортной цепи;

–число

ленточных конвейеров в участковой

транспортной цепи;

–коэффициент

готовности очистного забоя по группе

параллельных перерывов (возникающих с

одинаковой вероятностью, как при работе

комбайна, так и при его остановке)

–коэффициент

готовности очистного забоя по группе

параллельных перерывов (возникающих с

одинаковой вероятностью, как при работе

комбайна, так и при его остановке)

–суммарные

нормативные затраты времени на выполнение

подготовительно-заключительных операций,

мин;

–суммарные

нормативные затраты времени на выполнение

подготовительно-заключительных операций,

мин;

–коэффициент

готовности системы электроснабжения;

–коэффициент

готовности системы электроснабжения;

–коэффициенты

готовности сопряжений очистной выработки

соответственно с транспортной и

вентиляционной выработками

–коэффициенты

готовности сопряжений очистной выработки

соответственно с транспортной и

вентиляционной выработками

–коэффициент

готовности эталонного сопряжения;

–коэффициент

готовности эталонного сопряжения;

–коэффициент

увеличения времени простоев очистного

забоя при действии i-го

фактора, осложняющего поддержание

сопряжения;

–коэффициент

увеличения времени простоев очистного

забоя при действии i-го

фактора, осложняющего поддержание

сопряжения;

–коэффициенты

готовности очистного забоя по фактору

“отказа на сборных транспортных линиях”.

–коэффициенты

готовности очистного забоя по фактору

“отказа на сборных транспортных линиях”.

–коэффициенты

готовности очистного забоя по фактору

“переполнение капитального бункера”.

–коэффициенты

готовности очистного забоя по фактору

“переполнение капитального бункера”.

m – вынимаемая мощность пласта, м;

y

– плотность угля в пласте вместе

породными прослойками, т/

r – ширина захвата комбайна, м;

–коэффициенты

использования захвата;

–коэффициенты

использования захвата;

–коэффициент

готовности крепи;

–коэффициент

готовности крепи;

–скорость

крепления, м/мин;

–скорость

крепления, м/мин;

–скорость

крепления при последовательно схеме

передвижки секция, м/мин;

–скорость

крепления при последовательно схеме

передвижки секция, м/мин;

–коэффициент

схемы передвижки крепи;

–коэффициент

схемы передвижки крепи;

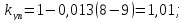

–коэффициент

снижения скорости с увеличением угла

падения пласта

–коэффициент

снижения скорости с увеличением угла

падения пласта

–коэффициент

снижения скорости крепления при

недостаточной несущей способности

почвы

–коэффициент

снижения скорости крепления при

недостаточной несущей способности

почвы

–коэффициент

снижения скорости крепления при

недостаточной несущей способности

почвы

–коэффициент

снижения скорости крепления при

недостаточной несущей способности

почвы

–коэффициент

снижения скорости крепления в зависимости

от площади кровли подлежащей затяжке

(n)

и числа горнорабочих, занятых на креплении

–коэффициент

снижения скорости крепления в зависимости

от площади кровли подлежащей затяжке

(n)

и числа горнорабочих, занятых на креплении

–коэффициент

снижения скорости крепления в связи с

необходимостью крепления обнаженной

кровли из-за вывалов угля верхних пачек

пласта вследствие интенсивного отжима

–коэффициент

снижения скорости крепления в связи с

необходимостью крепления обнаженной

кровли из-за вывалов угля верхних пачек

пласта вследствие интенсивного отжима

–коэффициент

снижения производительности комбайна

из-за недостаточного резерва приемной

способности участковой конвейерной

линии;

–коэффициент

снижения производительности комбайна

из-за недостаточного резерва приемной

способности участковой конвейерной

линии;

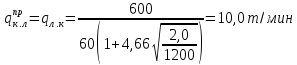

–пропускная

способность участковой конвейерных

линий по маршруту углепотока данного

очистного забоя, м/мин;

–пропускная

способность участковой конвейерных

линий по маршруту углепотока данного

очистного забоя, м/мин;

–пропускная

способность участковой конвейерной

линии, рассчитанная по производительности

конвейеров, т/мин. Принимается равной

наименьшей из пропускных способностей

–пропускная

способность участковой конвейерной

линии, рассчитанная по производительности

конвейеров, т/мин. Принимается равной

наименьшей из пропускных способностей

каждой отдельно конвейерной установки

каждой отдельно конвейерной установки

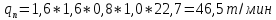

=m

=m

r

r

Где

– скорость подачи комбайна, м/мин.

– скорость подачи комбайна, м/мин.

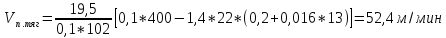

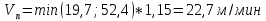

Где

– коэффициент увеличения скорости

подачи комбайна при выемке хрупких и

весьма хрупких углей;

– коэффициент увеличения скорости

подачи комбайна при выемке хрупких и

весьма хрупких углей;

–возможная

скорость подачи комбайна по мощности

привода, м/мин;

–возможная

скорость подачи комбайна по мощности

привода, м/мин;

–возможная

скорость подачи комбайна по допустимому

тяговому усилию, м/мин.

–возможная

скорость подачи комбайна по допустимому

тяговому усилию, м/мин.

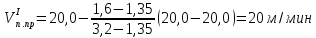

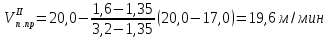

Где

– соответственно минимальное и

максимальное значения вынимаемой

мощности пласта для данного типа

комбайна, м;

– соответственно минимальное и

максимальное значения вынимаемой

мощности пласта для данного типа

комбайна, м;

–табличные

значения скорости подачи комбайна

соответствующие

–табличные

значения скорости подачи комбайна

соответствующие

,

м/мин.

,

м/мин.

–возможные

скорости подачи комбайна по мощности

привода соответственно при

–возможные

скорости подачи комбайна по мощности

привода соответственно при

,

м/мин;

,

м/мин;

–сопротивляемость

угля резанию (кН/см), учетом отжима угля

в его призабойной части

–сопротивляемость

угля резанию (кН/см), учетом отжима угля

в его призабойной части

Где

– сопротивляемость угля резанию в

неотжатом массиве, кН/см

– сопротивляемость угля резанию в

неотжатом массиве, кН/см

–коэффициент

отжима угля

–коэффициент

отжима угля

–возможная

скорость подачи комбайна по допустимому

тяговому усилию механизма подачи, м/мин

–возможная

скорость подачи комбайна по допустимому

тяговому усилию механизма подачи, м/мин

Где

– составляющая силы резания в направлении

подачи комбайна, кН;

– составляющая силы резания в направлении

подачи комбайна, кН;

Где

-

– составляющие силы резания в направлении

подачи комбайна, кН, соответствующие

– составляющие силы резания в направлении

подачи комбайна, кН, соответствующие ;

;

– тяговое усилие подающей части комбайна,

кН

– тяговое усилие подающей части комбайна,

кН

G – масса комбайна, т;

– угол падения пласта при выемке угля

по простиранию, град.

– угол падения пласта при выемке угля

по простиранию, град.

Получим:

.

.

Следует:

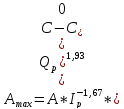

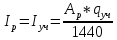

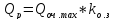

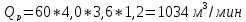

Максимально допустимая по газовому фактору нагрузка на очистную выработку рассчитывается по выражению [3];

Где А – фактическая нагрузка на лаву аналог, т/сут;

– средняя абсолютная метанообильность

очистной выработки или выемочного

участка,

– средняя абсолютная метанообильность

очистной выработки или выемочного

участка, /мин;

/мин;

–расход

воздуха, который может быть использован

для разбавления метана, выделявшегося

в проектируемою очистную выработку или

участок,

–расход

воздуха, который может быть использован

для разбавления метана, выделявшегося

в проектируемою очистную выработку или

участок,

/мин;

/мин;

–относительная

метанообильность очистной выработки

или выемочного участка в зависимости

от схемы проветривания,

–относительная

метанообильность очистной выработки

или выемочного участка в зависимости

от схемы проветривания,

/т;

/т;

и

и

определяются в зависимости от схемы

проветривания:

определяются в зависимости от схемы

проветривания:

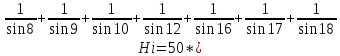

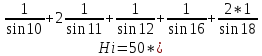

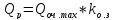

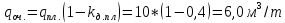

При

схеме 1-В:

а

При

схеме 3-В

а

где

,

, – среднее метановыделение на выемочном

участке и в очистной выработке

лавы-аналога,

– среднее метановыделение на выемочном

участке и в очистной выработке

лавы-аналога, /мин;

/мин;

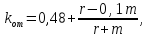

–коэффициент,

учитывающий утечки воздуха через

выработанное пространство в пределах

выемочного участка;

–коэффициент,

учитывающий утечки воздуха через

выработанное пространство в пределах

выемочного участка;

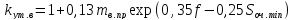

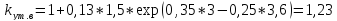

Где

– вынимаемая мощность пласта с породными

прослойками, м;

– вынимаемая мощность пласта с породными

прослойками, м;

f

– средневзвешенный коэффициент крепости

пород на расстоянии от вынимаемого

пласта равном 8

–минимальная

площадь поперечного сечения призабойного

пространства очистной выработки в

свету,

–минимальная

площадь поперечного сечения призабойного

пространства очистной выработки в

свету,

;

;

–коэффициент,

учитывающий движение воздуха по части

выработанного пространства, непосредственно

прилегающий к призабойному;

–коэффициент,

учитывающий движение воздуха по части

выработанного пространства, непосредственно

прилегающий к призабойному;

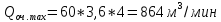

–максимальный

расход воздуха, который можно подать в

очистную выработку,

–максимальный

расход воздуха, который можно подать в

очистную выработку,

/мин;

/мин;

Где

– максимально допустимая ПБ скорость

движения воздуха в очистной выработке,

м/с;

– максимально допустимая ПБ скорость

движения воздуха в очистной выработке,

м/с;

С – допустимая согласно ПБ концентрация метана в исходящей из очистной выработки вентиляционной струе, %;

–концентрация

газа в поступающей на выемочный участок

вентиляционной струе, %;

–концентрация

газа в поступающей на выемочный участок

вентиляционной струе, %;

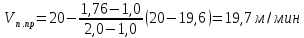

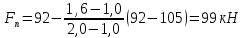

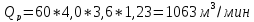

Для

схемы 1-В:

При

схемен 3-В: :

В обоих случаях ограничивается нагрузка на лаву, необходима дегазация, для схемы 3-В пласта, а для 1-М и выработанного пространства.

Для комбинированной системы разработки примем способ дегазации разрабатываемого пласта, эффективность которой составляет 40%.

Для столбовой к дегазации пласта примем изолированный отвод метана из выработанного пространства, с эффективностью 70%.

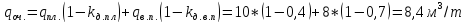

Тогда

для 3-В

Для

1-В

Где

– относительное метановыделение из

разрабатываемого пласта,

– относительное метановыделение из

разрабатываемого пласта,

–относительное

метановыделение из смежных пластов и

пропластков в выработанное пространство,

–относительное

метановыделение из смежных пластов и

пропластков в выработанное пространство,

;

;

–коэффициент

дегазации пласта;

–коэффициент

дегазации пласта;

–коэффициент

дегазации источников метановыделения

из выработанного пространства.

–коэффициент

дегазации источников метановыделения

из выработанного пространства.

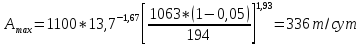

Для

схемы 1-В

При

схеме 3-В

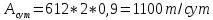

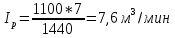

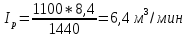

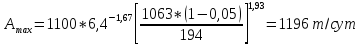

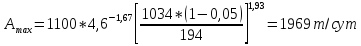

Таким образом, при системах разработки нет ограничения по газовому фактору, поэтому принимаем нагрузку на лаву 1100 т/сут.

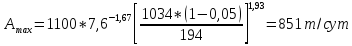

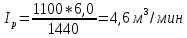

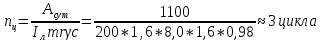

Количество циклов по выемке угля за сутки определяется из выражения

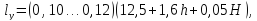

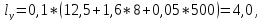

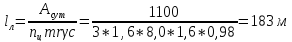

Уточняем длину лавы

Откуда суточное подвигание лав:

Где r- ширина захвата комбайна, м.

Годовое подвигание очистного забоя составит

Где N – количество рабочих дней в году;

–коэффициент,

учитывающий влияние горно-геологических

условий на ритмичность работы лавы.

–коэффициент,

учитывающий влияние горно-геологических

условий на ритмичность работы лавы.

поддерживаемой площади, кН/

поддерживаемой площади, кН/