- •Міністерство освіти і науки україни

- •Загальні положення

- •Вихідні дані для проектування комбінованої протяжки

- •Вибір конструкції та матеріалу протяжки

- •3.1 Аналіз і технічне обґрунтування прийнятої конструкції протяжки

- •3.2 Вибір матеріалу протяжки

- •3.3 Вибіртипу хвостовика і його розмірів

- •Визначення профілю і геометричних параметрів зубців протяжки

- •4.1 Вибір розмірів та профілю стружкових канавок

- •2£Zmax£(6...7),

- •4.2 Вибір геометричних параметрів протяжки

- •4.3 Визначення підйомів на зубець

- •Вибір верстата

- •5.1 Розрахунок сил різання при протягуванні

- •5.2 Вибір моделі верстата

- •5.3 Визначення швидкості різання

- •5.4Перевіркапротяжки на міцність

- •Розрахунок круглої частини протяжки

- •6.1 Визначення величини припуску на круглі зубці

- •6.2 Розрахунок кількості зубців

- •6.3 Визначення параметрів викружок

- •6.4 Розрахунок довжини круглої частини протяжки

- •Розрахунок фасочної частини протяжки

- •7.1 Визначення припуску на фасочні зубці

- •7.2 Розрахунок кількості зубців у фасочній частині

- •7.3 Визначення параметрів викружок

- •7.4 Розрахунок довжини фасочної частини протяжки

- •Розрахунок шліцьової частин протяжки

- •8.1 Припуск на шліцьові зубці

- •8.2 Розрахунок кількості зубців

Розрахунок шліцьової частин протяжки

8.1 Припуск на шліцьові зубці

Шліцьові зубці протяжки, незалежно від її типу, знімають припуск 2 (див.рис.3), величина якого розраховується по формулі

Аш=Dmaxdф, мм,

де dф – діаметр фаски в основі шліцу,

Dmax– максимальний зовнішній діаметр втулки, що протягується, з урахуванням допуску та розбивання, мм,

dmax=d+T, мм,

d – внутрішній діаметр шліцевої втулки, мм,

T– допуск на діаметр, мм,

- величина зміни діаметру отвору після протягування, розбивання (+), усадка (-), мм.

Величина залежить від властивостей оброблюваного матеріалу. Усадка =0,01 мм спостерігається під час обробки з в’язких матеріалів. При обробці конструкційних сталей або чавунів відбувається розбивання отвору. Величина розбивання складає =(0,005…0,01) мм.

Весь припуск Аш знімають чорнові, перехідні та чистові зубці протяжки. Припуск на перехідні групи (Аш пер) та чистові зубці (Аш чист) вибирають з таблиць 7 і 8 відповідно.

Припуск на чорнову частину розраховують по формулі

Ашч=Аш–(Аш пер +Аш чист), мм.

8.2 Розрахунок кількості зубців

Діаметр першого шліцьового зубця приймається рівним діаметру фаски у основі шліцу dф.

Кількість чорнових секцій

![]() ,

шт,

,

шт,

де Szч – підйом на зуб у чорнових секціях по п.5.3.

Кількість чорнових зубців

Zшч=2ішч.

Якщо виходить дробове число, то його округляють у меншу сторону до найближчого цілого числа, а не знятий припуск переноситься на перехідні секції.

Кількість перехідних секцій вибирається з таблиці 7. Кількість перехідних зубців

Zшпер=2ішпер.

Кількість чистових (Zшчист) та калібруючих (Zшкал) зубців вибирається по табл.8.

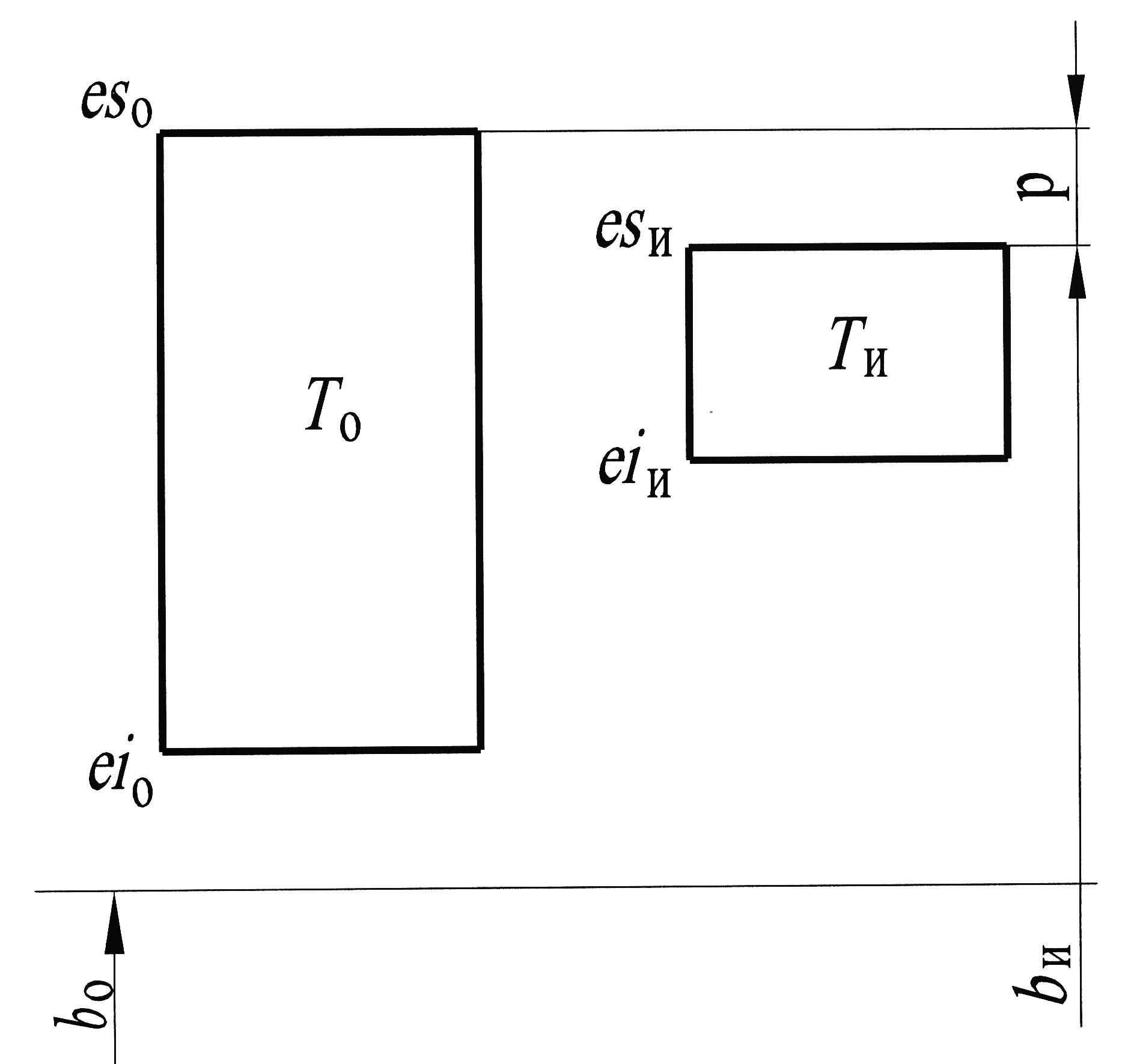

9.3 Розрахунок допуску на ширину шліців протяжки

Ш ирина

шліців на протяжкі повинна забезпечити

ширину паза шліцьової втулки у межах

поля допуску. Під час роботи відбувається

розбивання пазу. Тому допуск на

виготовлення шліців протяжки не співпадає

з допуском на ширину паза шліцьової

втулки. Взаємне розташування полів

допусків паза і шліца протяжки показано

на рис. 9.

ирина

шліців на протяжкі повинна забезпечити

ширину паза шліцьової втулки у межах

поля допуску. Під час роботи відбувається

розбивання пазу. Тому допуск на

виготовлення шліців протяжки не співпадає

з допуском на ширину паза шліцьової

втулки. Взаємне розташування полів

допусків паза і шліца протяжки показано

на рис. 9.

Рисунок 9 – Положення полів допусків на ширину шліцу протяжки

Допуск розраховується по формулі:

bu=bo+eSo–p,

де bи - номінальна ширина шліцу протяжки,

bo - номінальна ширина шліцу втулки,

eSo - верхнє відхилення розміру ширини шліца втулки,

![]() - розбивання ширини шліца протяжки,

- розбивання ширини шліца протяжки,

∆1 – накопичена погрішність окружного шагу шліців протяжки (див додаток),

∆2–допуск спераліобразності бічних поверхонь зубців протяжки щодо осі центрів на 500 мм довжини,

∆3 – допуск симетричності зубців щодо осі центрів у поперечному перерізі зуба протяжки.

9.4 Параметри викружок

Шліцьові чорнові і перехідні зуби групуються в секції, причому перші зуби в кожній секції мають на бічних сторонах викружки для розподілу стружки по ширині, а другі виконуються без викружок, занижені по діаметрі на 0,02 – 0,04 мм для компенсації пружної деформації металу втулки. Радіус викружки вибирається графічно так, щоб ширина першого зуба секції була приблизно на половину менше ширини другого зуба. Глибина викружки повинна бути не менше 3Sz.. На зубцях, діаметр яких більше dф+2,5 мм, роблять бічні піднутрення (кут 1) для зменшення тертя між бічною поверхнею зуба й обробленою поверхнею (рис. 6). Радіуси викружок приведено у табл. 15.Ширина викружок приймається рівною

b1=(0,5-0,6)b,

де b – ширина шліця.

Ч истові

зубці виконують не секціонованими з

підйомом на кожен зубець. Викружок на

чистових і калібруючих зубцях немає.

истові

зубці виконують не секціонованими з

підйомом на кожен зубець. Викружок на

чистових і калібруючих зубцях немає.

Профіль чорнових і перехідних шліцьових зубців: 1 – перший зубець секції, 2 – другий зубець секції

Таблиця 15 – Параметри викружок для шліцьових зубців протяжки

|

Діаметр зубців Dі мм |

Число шліців z |

Ширина шліца b |

Rв |

|

24...28 |

6 |

7 |

50 |

|

25...32 |

8 | ||

|

30...35 |

9 | ||

|

32...42 |

10 | ||

|

38...45 |

11 | ||

|

42...50 |

13 |

75 | |

|

47...55 |

14 | ||

|

51...65 |

15...16 |

85 | |

|

26...38 |

8 |

6 |

50 |

|

34...45 |

7 | ||

|

40...55 |

8...9,5 | ||

|

49...65 |

10 |

65 | |

|

18...22 |

10 |

3,5 |

22,5 |

|

20...25 |

4 | ||

|

22...30 |

4,5 | ||

|

26...42 |

5...6 | ||

|

36...45 |

7 | ||

|

40...50 |

8 | ||

|

45...60 |

9 | ||

|

53...70 |

10...11 | ||

|

65...80 |

12 | ||

|

73...90 |

14 |

50 |

9.5 Розрахунок довжини шліцьової частини протяжки

Для підвищення точності обробленої поверхні шаг чистових та калібруючих зубців приймають меншим, ніж шаг чорнових зубців tчист = (0,7 – 0,8)t, мм.

ℓш = (Zш год + Zш пер)*t +(Zш чистий + Zш кал)* tчист , мм.

Визначення конструктивних розмірів протяжки

10.1 Визначення діаметрів зубців

Усі чорнові та перехідні зубці у фасочній, круглій та шліцьовій частинах протяжки об’єднані у групи. У межах кожної групи зубці відрізняються між собою шириною, між групами – діаметром.

Діаметри перших зубців грип визначають шляхом додатка подвійного підйому на зубець до діаметра першого зубця попередньої групи

di+1 = di+ 2 Szч, мм.

Діаметр другого зубця групи виконуються меншим по діаметрі на 0,02–0,04мм для компенсації пружної деформації оброблюваного металу.

Зубці у чистових частинах протяжки виконують несекціонованими, тобто діаметр кожного наступного зубця розраховується по формулі:

di+1 = di+ 2 Sz истч, мм.

Діаметри останнього чистового зубця і всіх калібруючих однакові і рівні максимальному діаметру оброблюваної втулки з урахуванням допуску на розбиття.

Граничні відхилення діаметрів зубців повинні відповідати значенням, зазначеним у таблиці 16.

Таблиця 16 - Граничні відхилення діаметрів зубців протяжки

|

Номінальний діаметр зубців, мм |

Граничні відхилення діаметрів зубців при підйомі на зуб по діаметру, мм | |||

|

св. 0,02 до 0,04 |

св. 0,04 до 0,08 |

св. 0,08 до 0,16 |

св. 0,16 | |

|

До 50 |

- 0,010 |

- 0,010 |

- 0,016 |

- 0,020 |

|

Св. 50 до 120 |

- 0,016 |

- 0,016 |

- 0,020 | |

|

Св. 120 до 180 |

- 0,020 | |||

|

Св. 180 |

- 0,025 | |||

10.2 Шийка та перехідний конус

Ці елементи призначені для з’єднання хвостовика протяжки з її робочою частиною. Довжина перехідної шийки (l2 рис. 1) повинна забезпечити можливість приєднання протяжки до патрону протяжного верстата.

Перехідний конус (l3 рис.1)виконується для забезпечення легкого вводу направляючої протяжки в оброблювану втулку. Довжина перехідного конуса l3 = 10-20мм, в залежності від діаметра.

Мінімальна довжина шийки визначається в залежності від типу верстата та довжини оброблюваної деталі.

lш = lст – lпк – lпн, мм,

де Lст - мінімальний розмір від торця хвостовика протяжки до першого ріжучого зубця (див. табл. 11),

l3 – довжина перехідного конусу, мм,

l4 – довжина передньої направляючої, мм.

Розраховану довжину збільшують на 5-30 мм для більш вільного оперування з хвостовиком.

Діаметр перехідної шийки приймається меншим ніж діаметр хвостовика на 0,3-1 мм з допуском по h14. Шийка оброблюється з чистотою поверхні Ra3,2 і використовується для маркування протяжки та зварювання.

10.3 Передня та задня направляючі

Передня направляюча призначена для встановлення оброблюваної втулки співвісною з протяжкою, завдяки чому знімається рівномірний припуск по всьому периметру отвору.

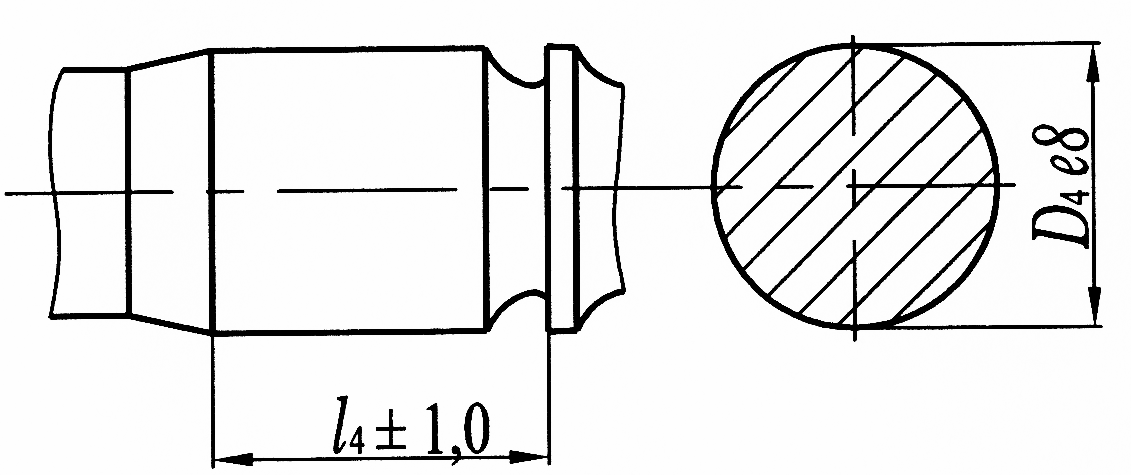

За довжину передньої направляючої приймається відстань від кінця перехідного конусу до першого ріжучого зубця, включаючи ширину першої западини між зубцями (l4, рис. 1).

Задня направляюча (l7 рис. 1)призначена для того, щоб виключити можливість перекосу обробленої деталі і пошкодження обробленої поверхні в момент виходу з неї останнього зубця протяжки.

Довжина передньої направляючої вибирається в залежності від відношення довжини втулки, що протягається L, до її діаметраD:

при L/D1,5 lпн = L;

при L/D>1,5 lпн = 0,75L, але довжина її не провинна бути менше 40 мм.

Форма та розміри передньої та задньої направляючих залежать від розмірів отвору та типу протяжки (див. табл. 17).

Таблиця 17 – Форма та розміри направляючих

|

Передня направляюча | ||||||||

|

Ескіз |

Розміри | |||||||

|

для протяжки першого проходу

|

D4 = do l4 = (0,75...1) ×lo, але не менш 40 мм | |||||||

|

для протяжки другого проходу

|

D4 = Dр1 – (0,1...0,3) мм, де Dр1 – зовнішній діаметр шліців втулки після першого проходу; d4 = dо, де dо – внутрішній діаметр втулки після першого проходу l4 = (0,75...1) ×lo, але не менш 40 мм lвх = 0,3 ×l4; В4 = b1 – (0,05...0,1) мм | |||||||

|

Задня направляюча | ||||||||

|

довжина задньої направляючої | ||||||||

|

Довжина втулки lo |

до 25 |

от 25 до 30 |

от 30 до 40 |

от 40 до 50 |

от 50 до 70 |

от 70 до 100 |

більше 100 | |

|

Довжина задньої направляючої l5 |

20 |

25 |

30 |

35 |

45 |

50...65 |

70 | |

|

|

|

|

|

|

|

|

|

|

Форма і розміри задньої направляючої приймаються рівними формі і розмірам готового отвору з відхиленнями по d8,f8 або e8.

10.4 Загальна довжина протяжки

Загальна довжина протяжки розраховується як сума довжин усі складових частин протяжки

L= l1+ l2+ l3+ l4+ lф+lш+lкр+ lзн , мм.

Довжина протяжки не повинна перевищувати величини, що допускається технологічними можливостями її виготовлення (див. табл. 18), і параметрами верстата (див. табл. 11).

Таблиця 16 – Граничні довжини протяжок, оброблюваних у центрах, мм

|

Діаметр протяжки |

12 – 20 |

20 – 25 |

25 – 30 |

30 – 50 |

50-70 |

більш 70 |

|

Припустима довжина протяжки |

800 |

1000 |

1200 |

1300 |

1500 |

2000 |

Якщо умова не виконується, варто перейти до протягування в два проходи. При призначенні протягування в два проходи рекомендується розбивати протягання по шліцьовій частині, що забезпечує задовільне центрування протяжки другого проходу.

Ширина зубців шліцьової частини першої протяжки призначається менше ширини шліцьового пазу у втулці b, а матеріал, що залишився, знімається додатковими зубцями на другій протяжці, що працюють за одинарною схемою. Така вимога визначена необхідністю обробляти бічну сторону шліца зубами одного інструмента для зменшення погрішностей.

Слід зазначити, що наприкінці протяжки першого проходу додають кілька калібруючих зубів як запас на переточування.

У загальному випадку довжини протяжок першого і другого проходу повинні бути близькими, щоб забезпечити приблизно рівний основний технологічний час обробки.

Загострювання протяжок

Загострювання протяжки — один з найважливіших етапів у їхній експлуатації. Своєчасне і доброякісне загострювання визначає її стійкість і якість обробки виробів.

Загострювання круглих шліцьових, багатогранних протяжок ведеться по передній поверхні і тільки при великому зносі або ушкодженні зубців прибігають до шліфування задньої поверхні на круглошліфувальному верстаті.

З агострювання

по передній поверхні протяжки проводиться

профільною частиною круга на спеціальних

верстатах для загострювання протяжок

(рис. 11).

агострювання

по передній поверхні протяжки проводиться

профільною частиною круга на спеціальних

верстатах для загострювання протяжок

(рис. 11).

Рисунок 11 – Схема загострювання протяжки по передній поверхні

Щоб кривизна поверхні абразивного круга вписалася в конічну передню поверхню зубця і при загострюванні був отриманий необхідний передній кут, діаметр круга повинний дорівнювати

![]() ,

,

де D1 — діаметр протяжки в місті переходу від передньої поверхні до радіусу заокруглення,

D1=Di -h+r,

— передний угол;

к=+— кут між осями круга і протяжки або кут установки шпинделя заточувального верстата.

На рис. 12 показані форми загострювання по передній поверхні. За формою А загострюють чорнові зубці. Для збільшення стійкості протяжки рекомендується зменшити величину переднього кута на чистових і калібруючих зубцях.

Р исунок

12 – Форми загострювання передньої

поверхні зубців протяжки

исунок

12 – Форми загострювання передньої

поверхні зубців протяжки

Передні кути зубців протяжок, які застосовують для обробки стали, зменшують шляхом загострювання за формою Б, а протяжок, які застосовують для обробки чавуна, — шляхом загострювання за формою В. Подвійне загострення (за формою Б або В) спрощує виготовлення і експлуатацію протяжок, тому що не потребує застосування шаблонів на профіль западин з різними кутами і зменшує площу сточування при загострюванні. При зменшенні діаметра чистових і калібруючих зубців, фаска на їхній передній поверхні легко сточується, кут збільшується і зуб переходить у чорновий.

Калібруючи зубці переточують тільки в міру їх переходу в ріжучі. Для інших калібруючи зубців при необхідності допускається тільки зачищення зі зняттям шару по передній поверхні до 0,02-0,03 мм.

Режими загострювання: подача не більш 0,05 мм на один оборот протяжки; швидкість обертання протяжки 10—15 м/хв; швидкість обертання абразивного круга 25—30 м/сек.

Список літератури

ГОСТ 1139-60. Основные нормы взаимозаменяемости. Соединения шлицевые прямобочные. Размеры и допуски.

Допуски и посадки: Справочник/ Под ред. Мягкова В.Д. М.: Машиностроение, 1979. –Т.2. – 545с.

Анурьев В.И. Справочник конструктора-машиностроителя. В 2 т. - М.: Машиностроение, 1974.

Маргулис Д.К. Протяжки переменного резания. – М.: Машгиз, 1962. – 269с.

ДОДАТОК 1

Витримки з ГОСТ 28442 "Протяжки для циліндричних, шліцьових і гранних отворів. Технічні умови".

1. Твердість протяжки:

- зубців, і задньої направляючої зі швидкорізальної сталі 63....66 HRCэ

- зубців зі сталі марки ХВГ 62....65 HRCэ

- передньої направляючої зі швидкорізальної сталі 61....66 HRCэ

- передньої і задньої направляючої зі сталі марки ХВГ 57....65 HRCэ

2. Центрові отвори - форми В, R або Т за ГОСТ 14034.

3. Граничні відхилення загальної довжини протяжки:

до 1000 мм ± 3 мм;

св. 1000 мм ± 4 мм.

4. Незазначені граничні відхилення розмірів Н16, h16, ±IT16/2.

5. Граничні відхилення діаметра круглої гладкої передньої направляючої і внутрішнього діаметра шліцьової передньої направляючої - по е8.

Граничні відхилення зовнішнього діаметра шліцьової передньої направляючої - по h10.

6. Граничні відхилення діаметра циліндричної задньої направляючих і внутрішнього діаметра шліцьової передньої направляючої - по f7.

Граничні відхилення зовнішнього діаметра шліцьової задньої направляючої - по h11.

7. Накопичена погрішність окружного шагу зубців чистових протяжок для шліцьових отворів із прямобічним профілем не повинна перевищувати значень, зазначених у таблиці 17.

Таблиця 1 - Накопичена погрішність окружного шагу зубців протяжок

|

Ширина шліцьового пазу втулки, мм |

Накопичена погрішність окружного шагу зубців протяжок для полів допусків на ширину шліцьового пазу втулки | ||

|

F8; Н8; JS10 |

D9; F10 |

D10 | |

|

До 3 |

0,010 |

0,012 |

0,012 |

|

Св. 3 до 6 |

0,016 | ||

|

Св. 6 до 10 |

0,016 |

0,020 | |

|

Св. 10 до 18 |

0,012 |

0,020 |

0,025 |

|

Св. 18 |

0,016 |

0,025 | |

8. Допуск паралельності щодо осі центрів на 500 мм довжини шліцьової частини протяжки вибирається в залежності від квалітету точності втулки і не повинний перевищувати

при ширині пазу втулки до 6 мм - 0,0050мм;

при ширині пазу втулки св. 6 мм - 0,010 мм.

9. Допуск симетричності зубця в поперечному перерізі щодо осі центрів не повинний перевищувати 1/3 допуску на ширину шліця.

10. Допуск биття щодо осі центрів конічної поверхні під кулачки в напрямку, перпендикулярному до неї, не повинний перевищувати 0,1 мм.

11. Маркірування.

На хвостовику протяжки повинні бути чітко нанесені:

1) товарний знак підприємства-виготовлювача,

2) діаметр і позначення шліцьової втулки за ГОСТ 1139;

3) марка стали робочої частини протяжки,

4) номер проходу протяжки, якщо протяжка призначена для використання в комплекті,

5) межі довжин отвору, що протягується.

ДОДАТОК 2

Вихідні данні для проектування протяжки

|

Вариант |

Позначення |

r не более |

f |

Втулка | |||

|

d |

D |

b |

lo | ||||

|

1 |

|

0,2 |

0,3+0,20 |

11+0,018 |

14+0,18 |

+0,060 3+0,040 |

25 |

|

2 |

|

0,2 |

0,3+0,20 |

13+0,018 |

16+0,18 |

+0,058 3,5+0,010 |

28 |

|

3 |

|

0,2 |

0,3+0,20 |

16+0,018 |

20+0,21 |

+0,078 4+0,030 |

30 |

|

4 |

|

0,2 |

0,3+0,20 |

18+0,027 |

22+0,21 |

+0,060 5+0,030 |

40 |

|

5 |

|

0,2 |

0,3+0,20 |

21+0,021 |

25+0,21 |

+0,060 5+0,030 |

45 |

|

6 |

|

0,2 |

0,3+0,20 |

23+0,021 |

28+0,21 |

+0,060 6+0,030 |

50 |

|

7 |

|

0,3 |

0,4+0,20 |

26+0,021 |

32+0,25 |

+0,058 6+0,010 |

55 |

|

8 |

|

0,3 |

0,4+0,20 |

28+0,021 |

34+0,25 |

+0,068 7+0,010 |

60 |

|

9 |

|

0,3 |

0,4+0,20 |

32+0,025 |

38+0,25 |

+0,058 6+0,010 |

65 |

|

10 |

|

0,3 |

0,4+0,20 |

36+0,025 |

42+0,25 |

+0,068 7+0,010 |

70 |

|

11 |

|

0,3 |

0,4+0,20 |

42+0,025 |

48+0,25 |

+0,071 8+0,013 |

55 |

|

12 |

|

0,5 |

0,5+0,20 |

46+0,025 |

54+0,30 |

+0,071 9+0,013 |

60 |

|

13 |

|

0,5 |

0,5+0,20 |

52+0,021 |

60+0,30 |

+0,071 10+0,013 |

65 |

|

14 |

|

0,5 |

0,5+0,20 |

56+0,030 |

65+0,30 |

+0,071 10+0,013 |

70 |

|

15 |

|

0,5 |

0,5+0,20 |

62+0,046 |

72+0,30 |

+0,120 12+0,050 |

75 |

|

16 |

|

0,5 |

0,5+0,20 |

72+0,046 |

82+0,35 |

12±0,035 |

65 |

|

17 |

|

0,5 |

0,5+0,20 |

82+0,035 |

92+0,35 |

+0,086 12+0,016 |

75 |

|

18 |

|

0,5 |

0,5+0,20 |

92+0,035 |

102+0,35 |

+0,086 14+0,016 |

80 |

|

19 |

|

0,5 |

0,5+0,20 |

102+0,035 |

112+0,35 |

+0,086 16+0,016 |

85 |

|

20 |

|

0,5 |

0,5+0,20 |

112+0,035 |

125+0,40 |

+0,086 18+0,016 |

90 |

|

21 |

|

0,2 |

0,3+0,20 |

11+0,110 |

14+0,018 |

+0,020 3+0,006 |

25 |

|

22 |

|

0,2 |

0,3+0,20 |

13+0,110 |

16+0,018 |

+0,028 3,5+0,010 |

28 |

|

23 |

|

0,2 |

0,3+0,20 |

16+0,110 |

20+0,021 |

+0,028 4+0,010 |

30 |

|

24 |

|

0,2 |

0,3+0,20 |

18+0,110 |

22+0,021 |

+0,028 5+0,010 |

40 |

|

25 |

|

0,2 |

0,3+0,20 |

21+0,130 |

25+0,021 |

+0,028 5+0,010 |

45 |

|

26 |

|

0,2 |

0,3+0,20 |

23+0,130 |

28+0,021 |

+0,028 6+0,010 |

50 |

|

27 |

|

0,3 |

0,4+0,20 |

26+0,130 |

32+0,025 |

+0,028 6+0,010 |

55 |

|

28 |

|

0,3 |

0,4+0,20 |

28+0,130 |

34+0,025 |

+0,035 7+0,013 |

60 |

|

29 |

|

0,3 |

0,4+0,20 |

32+0,160 |

38+0,025 |

+0,028 6+0,010 |

65 |

|

30 |

|

0,3 |

0,4+0,20 |

36+0,160 |

42+0,025 |

+0,035 7+0,013 |

70 |

|

31 |

|

0,3 |

0,4+0,20 |

42+0,160 |

48+0,025 |

+0,035 8+0,013 |

55 |

|

32 |

|

0,5 |

0,5+0,20 |

46+0,160 |

54+0,030 |

+0,035 9+0,013 |

60 |

|

33 |

|

0,5 |

0,5+0,20 |

52+0,190 |

60+0,030 |

+0,035 10+0,013 |

65 |

|

34 |

|

0,5 |

0,5+0,20 |

56+0,190 |

65+0,030 |

+0,035 10+0,013 |

70 |

|

35 |

|

0,5 |

0,5+0,20 |

62+0,190 |

72+0,030 |

+0,043 12+0,016 |

75 |

|

36 |

|

0,5 |

0,5+0,20 |

72+0,190 |

82+0,035 |

+0,043 12+0,016 |

65 |

|

37 |

|

0,5 |

0,5+0,20 |

82+0,220 |

92+0,035 |

+0,043 12+0,016 |

75 |

|

38 |

|

0,5 |

0,5+0,20 |

92+0,220 |

102+0,035 |

+0,043 14+0,016 |

80 |

|

39 |

|

0,5 |

0,5+0,20 |

102+0,220 |

112+0,035 |

+0,043 16+0,016 |

85 |

|

40 |

|

0,5 |

0,5+0,20 |

112+0,220 |

125+0,040 |

+0,043 18+0,016 |

90 |

|

41 |

|

0,2 |

0,3+0,20 |

16+0,110 |

20+0,033 |

2,5±0,020 |

30 |

|

42 |

|

0,2 |

0,3+0,20 |

18+0,110 |

23+0,033 |

+0,026 3+0,006 |

32 |

|

43 |

|

0,2 |

0,3+0,20 |

21+0,130 |

26+0,021 |

+0,026 3+0,006 |

35 |

|

44 |

|

0,2 |

0,3+0,20 |

23+0,130 |

29+0,021 |

+0,034 4+0,010 |

40 |

|

45 |

|

0,2 |

0,4+0,20 |

26+0,130 |

32+0,025 |

+0,064 4+0,030 |

45 |

|

46 |

|

0,3 |

0,4+0,20 |

28+0,130 |

35+0,025 |

+0,060 4+0,030 |

50 |

|

47 |

|

0,3 |

0,4+0,20 |

32+0,160 |

40+0,025 |

+0,060 5+0,030 |

55 |

|

48 |

|

0,3 |

0,4+0,20 |

36+0,160 |

45+0,039 |

+0,060 5+0,030 |

60 |

|

49 |

|

0,3 |

0,4+0,20 |

42+0,160 |

52+0,046 |

+0,060 6+0,030 |

65 |

|

50 |

|

0,5 |

0,5+0,20 |

46+0,160 |

56+0,030 |

+0,032 7+0,010 |

70 |