- •Минобрнауки россии

- •Оглавление

- •Общие указания

- •Фундаменты на сваях

- •4. Выбор способа погружения свай

- •Рекомендации по выбору оборудования для производства свайных работ

- •Выбор копровой установки

- •Технология производства работ по забивке свай

- •Вибропогружение свай

- •Выбор вибропогружателя

- •Требования по техники безопасности

- •Погружение свай вдавливанием

- •Определение технологических параметров сваевдавливающего оборудования

- •Требования по технике безопасности при устройстве свай вдавливания

- •Определение числа сваепогружающего оборудования

- •Технологическая карта на погружение забивных железобетонных свай сваевдавливающим оборудованием с вакуумным анкером

- •Библиографический список

4. Выбор способа погружения свай

На выбор сваепогружающего оборудования влияют вес и длинна применяемых свай, размеры, конфигурация свайного поля и расположение в нем свай, геологические условия строительной площадки и заданный срок выполнения работ.

При выборе сваепогружающих агрегатов (сваепогружателя и копрового оборудования) определяют способ погружения свай, типы рабочего органа погружателя и копрового оборудования. Эффективность применения того или иного типа сваепогружающих агрегатов необходимо обосновать расчетами путем сравнения технико-экономических показателей (стоимость, трудоемкость и др.) нескольких вариантов.

Основные способы погружения свай и область их возможного применения приведены в табл. 1.

Таблица 1. Способы погружения свай в различные грунты

|

Способы погружения |

Вид грунта |

|

Ударный |

Все виды сжимаемых грунтов |

|

Вибрационный |

Слабые водонасыщенные песчаные грунты и связные грунты текучей и текуче-пластичной консистенции |

|

Вибровдавливание |

Слабые пылеватые песчаные грунты, а также связные грунты текучей и текуче-пластичной консистенции |

|

Вдавливание |

Глинистые и суглинистые грунты текучей и текуче-пластичной консистенции |

После выбора способа погружения определяют тип рабочего органа – погружателя. От выбора последнего в значительной мере зависит возможность погружения свай на заданную отметку и обеспечение её несущей способности. При неправильном выборе рабочего органа возможны недобивка свай или их разрушение при погружении в плотные грунты.

Собственно забивка свай выполняется паровоздушными молотами (одиночного или двойного действия) или дизель-молотами (штанговыми или трубчатыми).

Достоинство дизель-молотов по сравнению с паровоздушными в том, что они более мобильны и не требуют для своей работы громоздких паровых котлов и мощных компрессоров. Штанговые дизель-молоты имеют недостаток, состоящий в том, что забивка свай в слабые грунты затруднена, а в ряде случаев и невозможна без специальных приёмов, усложняющих работу. Трубчатые дизель-молоты более надёжны и обладают в 2-3 раза большей погружающей способностью, чем штанговые.

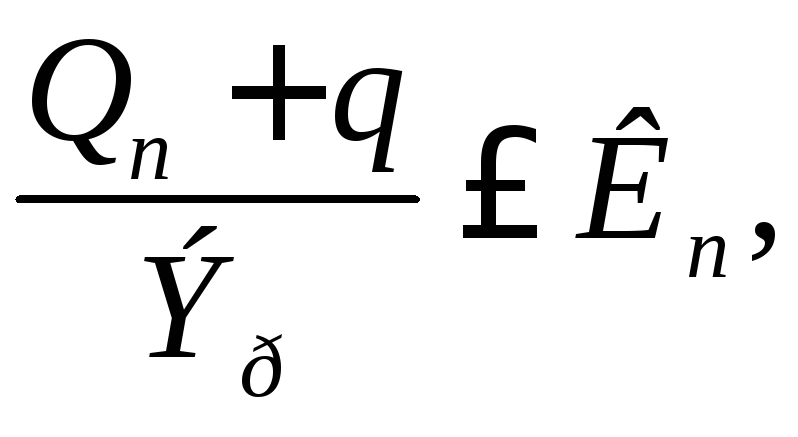

Молоты

монтируются на копрах, имеющих рабочую

платформу с ходовой частью и вертикальные

направляющие устройства, где и

подвешивается молот. Молоты одиночного

действия, а также штанговые дизель-молоты

подбирают с учётом отношения веса

ударной части

![]() к весу свай

к весу свай

![]() и

вида прорезаемых грунтов. Рекомендуемые

числовые значения отношения

и

вида прорезаемых грунтов. Рекомендуемые

числовые значения отношения

![]() приведены

в табл. 2.

приведены

в табл. 2.

Таблица 2. Величины

![]() для разных видов грунтов

для разных видов грунтов

|

Отношение

|

Длина погружаемых свай, м |

Характеристика грунтов |

|

Не менее 1,5 |

До 8 – 12 |

Погружение в плотные грунты и прорезка плотных прослоек |

|

Не менее 1,25 |

8 – 12 |

Грунты средней плотности |

|

Не менее 1,0 |

Более 12 |

Водонасыщенные и слабые грунты |

При погружении свай в слабые грунты, в которых затруднён запуск дизель-молота, можно применять механические молоты.

Тип молота выбирают по энергии удара.

Данные для ориентировочного применения некоторых типов сваепогружателей ударного действия при погружении свай в грунты средней плотности приведены в табл. 3, 4.

Таблица 3. Области применения свайных молотов

|

Тип свайного молота |

Вес ударной части, т |

Длина погружаемых свай, м |

|

Паровоздушные молоты | ||

|

Одиночного действия |

Более 2,5 |

Более 10 |

|

Одиночного действия |

1,25-2 |

До 8-10 |

|

Двойного действия |

До 1,2 |

6-8 |

|

Дизель-молоты | ||

|

Штангового типа |

1,8-2,5 |

8-10 |

|

Штангового типа |

До 1,8 |

4-8 |

|

Трубчатого типа |

Более 1,8-2,5 |

10-15 |

|

Трубчатого типа |

До 1,25 |

8-10 |

Таблица 4. Области применения дизельных и паровоздушных молотов для забивания свай

|

Тип молота |

Марка молота |

Длина забиваемой сваи, м |

|

Дизельный молот трубчатого типа |

С-858, С-995 |

8-10 |

|

С-996, С-859 |

10-12 | |

|

С-1047, С-949 |

9-14 | |

|

С-1048, С-974 |

12-16 | |

|

Дизельный молот штангового типа |

С-222 |

4-6 |

|

С-268 |

6-8 | |

|

С-330 |

8-10 | |

|

Паровоздушный молот одиночного действия |

МПВП-2000 |

4-8 |

|

МПВП-3000 |

7-10 | |

|

МПВП-4000 |

10-12 | |

|

МПВП-6000 |

12-16 | |

|

МПВП-8000 |

16-20 |

При выборе копровой установки следует учитывать, что высокую производительность и меньшие трудовые и материальные затраты обеспечивают сваебойные агрегаты с техническими характеристиками, наиболее соответствующими конструктивным решениям свайных фундаментов и геологическим условиям площадки.

Для устройства полносборного свайного фундамента жилого дома с однорядной схемой расположения свай в свайном поле более целесообразно применять копровые установки, обеспечивающие погружение свай с высокой точностью. К ним относятся С-860, СП-50, С-878, СП-49 и установки мостового типа.

Для погружения свай, располагаемых кустами, следует применять копровое оборудование на базе кранов-экскаваторов, дающих возможность забивать с одной стоянки несколько свай.

При выборе комплекса машин и оборудования, необходимых для устройства свайных фундаментов, по каждому объекту разрабатывают несколько вариантов схем комплексной механизации работ и сравнивают их технико-экономические показатели.

Схемы комплексной механизации разрабатывают, учитывая предусмотренные проектом размеры котлована, количество и тип свай, подлежащих забивке, и конструкции ростверков, в такой последовательности:

устанавливают процессы, входящие в комплекс устройства свайных фундаментов, и определяют объёмы работ по каждому процессу;

намечают возможные схемы механизации и выполнения отдельных процессов, исходя из общего срока выполнения работ;

выбирают ведущий механизм (сваепогружающий агрегат), а также машины и оборудование для выполнения всех других процессов, входящих в технологический комплекс устройства свайных фундаментов (срубка свай, монтаж элементов ростверка и др.). При этом следует иметь в виду, что технические параметры машин должны соответствовать конструкциям элементов свайных фундаментов и обеспечивать выполнение работ поточным методом.

Определяют следующие технико-экономические показатели вариантов комплексной механизации работ: трудоёмкость, стоимость, отнесённые к 1 м2 площади подземной части здания, а также и продолжительность работ.

Сравнивают технико-экономические показатели вариантов, после чего делают окончательный выбор варианта комплексной механизации.

Погружение свай забивкой

Процесс погружения состоит из следующих операций: перемещения сваебойной установки к месту погружения сваи, подтаскивания, подъёма, выверки и установки сваи, а затем забивки до проектной отметки или отказа.

Для забивки используются универсальные копры башенного типа, установленные на платформах-тележках, передвигающиеся по рельсам. Они имеют большую грузоподъёмность, значительную собственную массу и рекомендуются к применению при больших объёмах работ и сваях длиной более 12 м. Однако, большее распространение в промышленном и гражданском строительстве получили самоходные сваебойные установки на базе кранов, экскаваторов, тракторов и автомобилей.

Такие установки имеют большую манёвренность, позволяют подтаскивать, поднимать сваю и заводить её голову в наголовник.

При забивке свай на больших площадях оказывается рациональным применением копра расположенного на траверсной тележке. Траверсная тележка представляет собой жёсткую пространственную конструкцию, передвигающуюся по рельсам.

Эффективность забивки сваи зависит от правильного выбора свайного молота и массы сваи.

Расчёт может выполняться в такой последовательности:

Определяют

необходимую минимальную энергию ![]() ,

Дж, удара молота.

,

Дж, удара молота.

![]() (1)

(1)

где ![]() – коэффициент, равный 25 Дж/кН;

– коэффициент, равный 25 Дж/кН;

![]() –заданная расчётная

несущая способность сваи по грунту, кН.

–заданная расчётная

несущая способность сваи по грунту, кН.

Расчётная энергия удара дизель-молота принимается:

для трубчатых дизель-молотов:

![]() (2)

(2)

для штанговых дизель-молотов:

![]() (3)

(3)

где ![]() – вес ударной части, кН;

– вес ударной части, кН;

![]() –высота падения

ударной части, м.

–высота падения

ударной части, м.

Расчётная энергия

удара, подсчитанная или взятая по

технической характеристике молота,

должна быть равна или больше необходимой

минимальной для забивки сваи, т. е.

![]() >

>![]() .

.

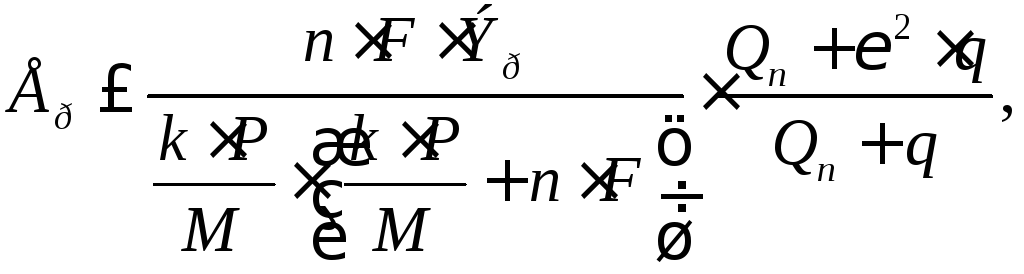

Принятый тип дизель-молота должен удовлетворить условию:

(4)

(4)

где ![]() – полная масса молота, кН;

– полная масса молота, кН;

![]() –масса сваи

(включая массу наголовника и подбабка),

кН;

–масса сваи

(включая массу наголовника и подбабка),

кН;

![]() –расчетная энергия

удара принятого молота, Дж;

–расчетная энергия

удара принятого молота, Дж;

![]() –коэффициент

применимости молота, значение которого

зависит от типа молота и материала сваи

(таблица 5).

–коэффициент

применимости молота, значение которого

зависит от типа молота и материала сваи

(таблица 5).

Таблица 5. Значение

коэффициента ![]()

|

Тип молота |

Материал свай | ||

|

железобетон |

дерево |

сталь | |

|

6,0 |

5,0 |

5,5 |

|

5,0 |

3,5 |

4,0 |

|

3,0 |

2,5 |

2,0 |

При забивке стального шпунта, а также свай любого типа с подмывом указанные коэффициенты следует увеличивать в 1,5 раза.

На стадии окончания забивки фактическая высота падения ударной части молота принимается: для трубчатых – 2,8 м, для штанговых – при массе ударных частей 1,25; 1,8; и 2,5кН соответственно 1,7; 2,0 и 2,2м.

При выборе молотов

для забивки наклонных свай энергию

удара, вычисленную по формуле (1) следует

умножить на повышающий поправочный

коэффициент ![]() (табл. 6).

(табл. 6).

Таблица 6. Поправочный коэффициент

|

Наклон свай |

5:1 |

4:1 |

3:1 |

2:1 |

1:1 |

|

Коэффициент К1 |

1,1 |

1,15 |

1,25 |

1,4 |

1,7 |

Для выбранного молота определяется расчётный отказ Ер, при котором обеспечивается заданная несущая способность сваи.

(5)

(5)

где ![]() – расчётный отказ сваи, см;

– расчётный отказ сваи, см;

![]() –коэффициент,

принимаемый по таблице 7;

–коэффициент,

принимаемый по таблице 7;

![]() –площадь,

ограниченная наружным контуром сплошного

или кольцевого поперечного сечения

сваи, м2;

–площадь,

ограниченная наружным контуром сплошного

или кольцевого поперечного сечения

сваи, м2;

![]() –коэффициент

надёжности по грунту, принимаемый = 1,4;

–коэффициент

надёжности по грунту, принимаемый = 1,4;

![]() –коэффициент,

для молотов ударного действия принимается

равным 1;

–коэффициент,

для молотов ударного действия принимается

равным 1;

![]() –коэффициент

восстановления удара, принимаемый для

наголовников с деревянным вкладышем

0,2.

–коэффициент

восстановления удара, принимаемый для

наголовников с деревянным вкладышем

0,2.

Таблица 7. Значение

коэффициента ![]()

|

Тип сваи |

|

|

150 |

|

100 |

|

500 |

Выбор молотов и копрового оборудования можно производить по приведённым ниже таблицам.

Таблица 8. Технические характеристики молотов одиночного действия

|

Показатель |

Единица измерения |

Модель |

Модель СССМ | ||||

|

1100 |

1500 |

007 |

570 |

582 |

680 | ||

|

Вес ударной части |

кг |

1100 |

1500 |

1250 |

1800 |

3000 |

6000 |

|

Высота подъёма ударной части |

мм |

1550 |

1550 |

1400 |

1500 |

1300 |

1373 |

|

Число ударов в минуту |

|

38 |

20-26 |

30 |

30 |

30 |

30 |

|

Энергия одного удара |

кГм |

1215 |

2190 |

1800 |

2700 |

3900 |

8200 |

|

Вес молота |

кг |

1300 |

1750 |

1932 |

2700 |

4300 |

8845 |

Таблица 9. Технические характеристики молотов двойного действия

|

Показатели |

Единица измерения |

СССМ-503 |

У-5 |

Модели СССМ |

С-35 |

С-32 |

СССМ 724-А |

С-232 |

БР-28 | ||

|

502 |

501 |

708 | |||||||||

|

Вес ударной части |

кг |

90 |

95 |

180 |

365 |

680 |

614 |

665 |

1130 |

1120 |

1450 |

|

Высота подъёма ударной части |

мм |

177 |

210 |

222 |

212 |

406 |

450 |

525 |

508 |

508 |

500 |

|

Число ударов в минуту |

|

275 |

220 |

275 |

225 |

123 |

125 |

120 |

90 |

95-112 |

110 |

|

Энергия одного удара |

кГм |

138 |

- |

322 |

573 |

1120 |

- |

- |

1820 |

1800 |

2380 |

|

Вес молота |

кг |

700 |

625 |

1432 |

2088 |

2968 |

3767 |

4095 |

4450 |

4650 |

6550 |

Таблица 10. Технические характеристики штанговых дизель-молотов

|

Наименование характеристики |

Единица измерения |

Тип дизель-молота | |||||

|

150 |

600 (С-254) |

600 с удлинёнными штангами |

1200 (С-222А) |

1800 (С-268) |

С-330 | ||

|

Вес ударной части |

кг |

460 |

600 |

600 |

1200 |

1800 |

2500 |

|

Высота подъёма ударной части |

мм |

1500 |

1550 |

1855 |

1790 |

1795 |

2300 |

|

Число ударов в минуту |

|

55-60 |

55-60 |

55-60 |

55-60 |

55-60 |

50-55 |

|

Энергия одного удара |

кг м |

260 |

345 |

310 |

820 |

1220 |

3290 |

|

Вес молота |

кг |

810 |

1225 |

1300 |

2700 |

3500 |

4200 |

Таблица 11. Технические характеристики трубчатых дизель-молотов

|

Наименование характеристики |

Единица измерения |

Тип погружателя | ||||||||||

|

УР-500 |

УР-1250 |

УР-2500 |

С-858 |

С-859 |

С-994 |

С-995 |

С-996 |

С-1047 |

С-1048 |

CН-51 | ||

|

Вес ударной части |

кг |

500 |

1250 |

2500 |

1250 |

1800 |

600 |

1250 |

1800 |

2500 |

3500 |

5000 |

|

Высота подъёма ударной части |

мм |

2200 |

2400 |

2500 |

2300 |

2300 |

3000 |

3000 |

3000 |

3000 |

3000 |

3000 |

|

Число ударов в минуту |

|

|

46-55 |

47-55 |

43-55 |

43-55 |

43-55 |

43-55 |

43-55 |

43-55 |

43-55 |

43-55 |

|

Энергия одного удара |

кГм |

600 |

1600 |

3100 |

1560 |

2200 |

1060 |

2250 |

3200 |

4350 |

6100 |

9000 |

|

Вес молота |

кг |

980 |

2300 |

4800 |

2300 |

3400 |

1500 |

2600 |

3500 |

5600 |

8000 |

10000 |

Таблица 12. Техническая характеристика

|

Наименование характеристик |

СП-40Д |

СП-41А |

СП-41ХЛ |

СП-47 |

СП-47ХЛ |

СП-48 |

СП-54 |

ударной части молота, т |

21,5 |

32 |

32 |

43,5 |

43,5 |

61 |

90 |

удара, кДж |

21,5 |

32 |

32 |

43,5 |

43,5 |

61 |

90 |

ударной части |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

ударов, мин |

43-55 |

43-55 |

43-55 |

43-55 |

43-55 |

43-55 |

43-55 |

бака, л |

15 |

20 |

20 |

45 |

30 |

60 |

110 |

топлива, л/ч |

7 |

10 |

10 |

14 |

14 |

18 |

30 |

|

3 |

5 |

5 |

6,5 |

6,5 |

8 |

12 |

молота без наголовника, мм |

3955 |

4190 |

4390 |

4970 |

5000 |

5080 |

5300 |

|

2,6 |

3,5 |

3,55 |

5,6 |

5,6 |

8 |

10 |

Таблица 13. Техническая характеристика дизель-молотов

|

Наименование характеристик |

СП-60 (ДМ-400) |

СП-6Б (С-330Б) |

С-859А |

С-949А |

С-954А |

С-977А |

|

30 |

58,8 |

31,4 |

42,7 |

59,8 |

88,3 |

|

1,3 |

2,4 |

3 |

3 |

3 |

3 |

в 1 мин |

57 |

50 |

42 |

42 |

42 |

55 |

|

1981 |

4540 |

4165 |

4685 |

4800 |

5520 |

|

240 |

2500 |

1800 |

2500 |

3500 |

5000 |

|

350 |

4220 |

3500 |

5800 |

7300 |

9000 |

Таблица 14. Техническая характеристика трубчатых дизель-молотов и штанговых

|

Наименование характеристик |

СП-40А |

СП-41А |

СП-47 |

СП-48 |

СП-54 |

СП-60 |

СП-6 |

|

1,25 |

1,8 |

2,5 |

3,5 |

5,0 |

0,24 |

2,5 |

|

2,8 |

3 |

2,8 |

2,8 |

2,6 |

1,31 |

2,6 |

|

22500 |

32000 |

43500 |

61000 |

76000 |

1750 |

30000 |

|

|

|

|

|

|

|

|

|

42-60 |

42-60 |

42-60 |

42-60 |

42-60 |

55-80 |

50-55 |

|

1,2-3 |

1,8-5 |

2,5-6,5 |

3,5-8,0 |

|

0,25 |

1,2-5,0 |

|

|

|

|

|

|

|

|

|

720 |

765 |

925 |

1000 |

1360 |

500 |

870 |

|

520 |

600 |

690 |

890 |

930 |

550 |

1100 |

|

3955 |

4335 |

4970 |

5145 |

6100 |

1980 |

4540 |

кошкой, т |

2600 |

3700 |

5600 |

7650 |

10700 |

0,350 |

4200 |

комплекта, т |

2850 |

4000 |

5800 |

8500 |

11600 |

0,460 |

4415 |