Kursovaya1

.pdfЗначительные усилия исследователей направлены на определение сорбционной способности по метану различных твердых сорбентов, пригодных для заполнения транспортных баллонов / 15-21 /. В / 22 / проведено комплексное исследование физико-химических и сорбционных характеристик 7 марок активированных углей (таблица №1) в диапазоне давлений 1-6 МПа при температуре 298 К, т.е. в условиях, имитирующих условия эксплуатации баллонов на транспорте. Результаты измерений адсорбционной способности по метану активированных углей с размером частиц 0.385-1.5 мм и пористостью слоя 0.265-0.454 продемонстрировали возможность увеличения плотности хранения метана в адсорбированном виде в два раза по сравнению с сжатым газом (таблица №2).

Впатентах / 23-26 / отмечено положительное влияние на количество адсорбированного метана увеличения насыпной плотности угля, а, следовательно, и наличия частиц разной фракции. Так, в патенте / 24 / рекомендуется заполнять баллон угольными частицами по крайней мере двух размеров, диаметры которых относятся как 7/1. Описанный в патенте / 25 / высокоплотный адсорбент, полученный прессованием угольных частиц с высокоразвитой поверхностью, обеспечивает увеличение плотности хранения газа на 20-100% в сравнении со свободной засыпкой. Давление при прессовании должно быть достаточным, чтобы вызвать снижение объема сыпучего материала в 1.5-2 раза и соответствующее увеличение плотности на

50-100%.

В/ 22 / установлено, что после 250 циклов адсорбции/десорбции адсорбционная емкость активированных углей уменьшается только на 12%. Активность сорбента по природному газу может быть полностью восстановлена за счет регенерации с помощью продувки образца азотом при температуре 523 К.

Влияние температуры (-30, 0 и 25 0 С) и давления на плотность хранения природного газа активированными углями исследовано объемным методом в / 27 /. Экспериментальные результаты указывают, что адсорбционная емкость микропористых углей возрастает с понижением температуры, а также увеличивается до давления 8 МПа и уменьшается при давлении выше

15МПа.

В/ 28-30 / предпринята попытка разработать специализированные активированные угли, имеющие преимущества для технологии хранения природного газа в адсорбированном виде. Высокие микропористость и плотность, низкая стоимость - наиболее важные качества для сорбентовнаполнителей транспортных баллонов. На основании данных ртутной порометрии и калориметрического метода в / 31 / показано, что наибольшей адсорбируемостью по метану обладают активированные угли с размерами пор, превышающими 10 А. В / 32 / проведены испытания с аммиаком двух марок таких углей. Данные экспериментов показали, что величина адсорбционной способности по аммиаку нового угля увеличилась по сравнению со старым образцом на 50% и составила 0.3 кг/кг. Предполагается

11

в дальнейшем оценить их адсорбционную емкость по метану и природному газу. Патент / 33 / описывает способ увеличения поверхностной щелочности активированных углей, которая способствует адсорбции метана. Уголь с низким (ниже 3%) содержанием золы, состоящей из щелочных и щелочноземельных металлов с минимальным количеством переходных металлов и кремния, промывается водой и щелочью, а затем окисляется в струе кислорода и инертного газа при повышенной температуре. Ucar Carbon Technology Corporation / 34 / запатентовала метод увеличения емкости хранения метана активированным углем за счет обработки его галогенами и растворами серной кислоты. Atlanta Gas Light Company / 35 / предлагает технологию производства микропористого активированного угля с минимальным образованием макропор, включающую две стадии: нагрев угля

до 150-200 0 С в среде кислорода в течение 75 минут и нагрев до 750-9000 С

впотоке азота в течение 15-45 минут.

ВRoyal Military College, Ontario / 36 / создан новый тип углей,

специально для хранения природного газа при средних давлениях (2 МПа). Сорбент изготавливается с использованием поливинилдихлорида - PVDC, из которого формируются цилиндры, а затем проводится процесс пиролиза. Такой материал по сравнению с гранулированными и порошкообразными углями, имеет большой объем мелких микропор.

Несмотря на то, что в США производится более 90 марок углей, в университете штата Illinois в 1995 году начали работать над проектом / 37 /, целью которого является разработка высокоэффективных и дешевых сорбентов на основе местного угля и его последующей физической и

химической активации, способных обеспечивать плотность хранения природного газа до 150 нм3/м3.

В/ 38 / разработан и исследован новый класс материалов с высокоразвитой поверхностью, синтезированных обработкой недорогих природных глин гидроокисью хлорида алюминия или растворами хлорида циркония, которые также могут применяться для хранения метана.

Таким образом, есть основания утверждать, что в условиях Беларуси с учетом энергетических и экологических проблем наиболее перспективной технологией хранения природного газа при низких и средних давлениях является его адсорбция на микропористом твердом сорбенте.

Вданной работе предлагается сосуд для хранения природного газа в адсорбционном состоянии (СХГАС) при давлении 3.5 МПа. СХГАС представляет собой цилиндрический баллон, заполненный сорбентом, в котором находится газ в адсорбированном и сжатом виде. Свободный газ заполняет макропоры, в то время как адсорбированный газ удерживается силами молекулярного взаимодействия в основном в микропорах, размер которых соизмерим с адсорбируемыми молекулами. Благодаря высоким значениям давления в адсорбционном пространстве (60-80 МПа), возрастает плотность хранения газа в баллоне с сорбентом. Для уменьшения влияния теплоты адсорбции в баллон вводятся цилиндрический нагревательный

12

элемент (НЭ) с оребрением и три перфорированные трубки для радиальной подачи газа. В качестве НЭ может применяться тепловая труба, термосифон, однофазный теплообменник или электрический нагревательный элемент. С целью разработки систем хранения газа, основанных на применении процессов сорбции, выполнено исследование адсорбции метана под давлением сорбентом на основе активированного угля - углеволокном «Бусофит».

1.3Активированные углеродные материалы для систем хранения

природного газа в адсорбированном состоянии

Активированное угольное волокно "Бусофит". Одним из объектов исследования являлось активированное угольное волокно типа "Бусофит" производства Светлогорского производственного объединения "Химволокно" (РБ). Материал "Бусофит" вырабатывается из вискозных технических материалов различной текстильной структуры и, в зависимости от текстильной структуры и режимов производства выпускается следующих типов: "Бусофит-Т", "Бусофит-Т-1", "Бусофит-ТМ-4" "Бусофит-АУТМ".

Производство активированных угольных волокон включает в себя две стадии: пиролиз и активацию. На первой стадии имеет место процесс карбонизации исходного сырья - полимерных волокнистых материалов, в частности гидратно-целлюлозных, химический состав которых - (С6Н10О5)n. Благодаря тому, что в процессе пиролиза надмолекулярная структура исходного полимерного сырья практически не изменяется, получаемый углеродный материал имеет волокнистую форму и может иметь в зависимости от формы исходного полимера различную текстильную структуру - ткань, трикотаж, нетканый материал, лента, жгут.

На второй стадии карбонизированный материал подвергают селективной термической обработке при высокой температуре (700 – 1200 С) в атмосфере окислительного газа – воздуха или смеси его с кислородом, диоксидом углерода, водяным паром и др. В результате в материале образуются многочисленные поры, щели, и увеличивается удельная поверхность, в основном за счет роста объема микропор. Величина удельной поверхности и распределение пор в образце по размерам (процентное соотношение микро, мезо и макропор) зависит от химических и структурных характеристик исходного материала и условий проведения активации (температуры, продолжительности, выбора окислительного газа). Способ и режимы активации относятся к секретам производства.

Необходимо отметить, что тонкие поры, диаметром до 2 нм, способные непосредственно адсорбировать газообразные молекулы метана, располагаются

13

на поверхности моноволокна, что выгодно отличает активированные угольные волокна от других углеродных адсорбентов (гранулированные, порошкообразные, формованные и.т.п.), у которых значительная часть таких пор находится в глубине зерна. К тому же, так как диаметр моноволокна составляет порядка 7 мкм, площадь наружной поверхности активированного углеволокна превосходит аналогичный показатель для, например, гранулированного адсорбента почти в 200 раз . Данные факторы оказывают сильное влияние на скорости адсорбции и десорбции исследуемых газов. Скорости отбора газа и заправки для сосудов хранения природного газа в адсорбированном состоянии имеют принципиальное значение. Так, малая скорость десорбции метана может приводить к увеличению неиспользованного остатка газа в сосуде, что будет отрицательно сказываться на эксплуатационных характеристиках системы.

Активированные угли на древесной основе. В связи с тем, что активированное угольное волокно "Бусофит", обладая рядом несомненных преимуществ, на сегодняшний день является относительно дорогим материалом с точки зрения производства, для массового потребителя была выполнена работа по поиску альтернативных "Бусофиту" сорбентов на основе дешевого местного исходного сырья.

Одним из наиболее перспективных адсорбционных материалов является активированный уголь на основе древесного сырья - отходов деревообрабатывающей промышленности (опилка, щепа, стружка), приготовленный по оригинальной технологии, разработанной в Институте общей и неорганической химии НАНБ. Уголь получали путем одностадийной термической обработки в специальной печи-реакторе предварительно импрегнированного древесного сырья. В качестве импрегнантов использовали неорганические соединения: катализаторы процессов карбонизации и порообразования (соли фосфорных кислот, кислоты Льюиса, окислители, органические соединения). Такой метод позволил сократить время процесса углефикации-активации с 5-6 часов до 30 минут, и существенно снизить энергозатраты, а, следовательно, и стоимость получаемого продукта. Введение катализаторов карбонизации в состав исходного сырья существенно увеличивает выход углеродного остатка по сравнению с немодифицированными. Заметное увеличение потерь массы пиролизуемых образцов наблюдается при температуре 800С. Было установлено, что активация угольного материала происходит с участием воды, выделяемой при дегидратации целлюлозосодержащего материала и получаемой при фильтрационном горении пропан-бутановой смеси в печиреакторе.

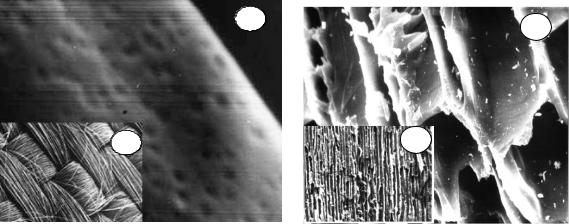

На рисунке 1 представлены фотографии, характеризующие структуру таких углей. Видно, что импрегнанты и термическая обработка, формируя развитую систему микропор (об этом свидетельствуют данные по высокой

14

удельной поверхности образцов), сохраняют и развивают "природную" макропористую структуру древесины.

2

1

a) |

б) |

Рис. 1. Структура волокнистого материала (а) «Бусофит-АУТМ» (1 – изображение увеличено в 50 раз; 2 – в 25000) и активированного угля (б) на

древесной основе (1 – изображение увеличено в 30 раз; 2 – в 1000).

1.4 Экспериментальные методы построения изотерм сорбции

На сегодняшний день можно выделить следующие основные методы, используемые исследователями для построения изотерм сорбции:

1)Объемный, сущность которого состоит в том, что после измерения

давления Р1 сорбированного газа или пара в калиброванном объеме последний соединяют с сосудом, содержащим сорбент и после

установления равновесия в системе измеряют установившееся давление Р2. Затем, основываясь на уравнении состояния газа, производят расчет количества адсорбата.

2)Диэлектрический. Метод принципиально не отличается от объемного. В этом случае экспериментально определяют изменение диэлектрической постоянной газа до и после соединения калибровочного объема с емкостью с сорбентом, откуда находят изменение плотности сорбируемого газа. Отметим, что в области высоких давлений данный метод несколько точнее объемного, так как не требуется коррекция результатов, вызванная неидеальностью адсорбата.

3)Статический. Экспериментальная установка обычно включает в себя датчик давления, систему подачи газа в специальный сосуд-цилиндр с подвижным поршнем, содержащий сорбент. Изменение давления в установке, вызванное процессом сорбции, компенсируется уменьшением

объема сосуда вследствие движения поршня. По изменению объема

15

определяется количество сорбированного газа. В отличие от объемного метода, давление в системе остается постоянным.

4)Динамический. При помощи газового хроматографа анализируется изменение концентрации исследуемого газа в потоке "инертного" несорбируемого газа, прокачиваемого через образец с сорбентом. Количество сорбированного газа определяется интегрированием кривой зависимости концентрации, выходящего из колонки с сорбентом газа от времени..

5)Гравиметрический или весовой метод основан на прямом измерении увеличения веса сорбента в процессе сорбции газа. Обычно используются малые навески сорбента (менее 10 г.) и прецизионные микровесы (наиболее широкое распространение получили весы Мак-Бена- Бакара, где в качестве рабочего элемента используется кварцевая пружина). Точность измерений зависит, в первую очередь, от чувствительности весов для заданной навески сорбента, а также от точности определения давления и температуры, однородности поля температур в сорбенте и качества учета влияния воздействий внешней среды на весовые измерения (вибрация, электростатические заряды, воздействие на образец выталкивающей силы Архимеда, влияние которой возрастает с ростом давления в системе, температурные флуктуации и.т.д.). При проектировании и разработке установки с использованием весовых замеров для обеспечения хорошей точности необходимо максимально уменьшить, а, в идеале, полностью исключить влияние внешних факторов на эксперимент.

6)СПЭЛ метод (Single Particle Electrodynamics Levitation Technique)

является разновидностью весового. Вначале эксперимента отдельные частицы сорбента под действием электромагнитного поля находятся во взвешенном состоянии. Затем в рабочую ячейку подается исследуемый газ и по изменению интенсивности электромагнитного поля, необходимого для постоянного поддержания частиц во взвешенном состоянии, рассчитывается изменение массы частиц и величина сорбции. Метод, с точки зрения применения его к процессам сорбции, является относительно новым и пока его применение ограничивается комнатными температурами и небольшим диапазоном давлений. К недостаткам, кроме уже перечисленных в предыдущем пункте, можно отнести очень малое количество исследуемого вещества (нанограммы).

7) Эксикаторный метод относится также к разновидности весового, однако его можно выделить, так как он является простейшим из всех известных методов и широко применяется в промышленности для контроля качества сорбентов. Сущность данной методики заключается в том, что измеряется вес бюретки с дегазированным сорбционным материалом до и после помещения ее в бюкс с насыщенными парами адсорбтива. Сорбция определяется по разности весовых замеров. Недостатки этого метода очевидны: невозможность проведения исследований в широком диапазоне давлений и температур, изучения процессов сорбции взрывоопасных,

16

токсичных веществ а также веществ с низкими критическими температурами, сложность термостатирования образца.

8) Комбинированные методы. В работе описывается использование комбинации весового и динамического методов для определения изменения веса сорбента в процессе сорбции и концентрации в газовой фазе. Объемновесовая методика для определения сорбции бинарных смесей газов изложена в работе. Весовые замеры проводятся для определения полной массы обоих сорбированных компонентов. Промежуточные точки на изотерме сорбции получают объемным методом с использованием специальной системы уравнений и соответствующих численных аппроксимаций для выбранной пары газов. Другой подход к определению сорбции многокомпонентных смесей газов с использованием объемного, весового методов и газовой хроматографии показан в статье. Взвешивание проводится вначале и в конце экспериментов, что позволяет корректировать данные, полученные объемным методом. Как отмечается авторами, такая коррекция необходима, если возможна сорбция в других частях экспериментальной установки (в этом случае объемный метод будет давать завышенные значения сорбции). Хроматограф обеспечивает возможность определения процентного вклада, вносимого каждым из компонентов газовой смеси в полную сорбцию. Как правило, комбинированные методы позволяют получить больше информации о процессах сорбции и используются экспериментаторами для комплексного исследования сорбции одно- и многокомпонентных газов на различных материалах.

При выборе способа измерения сорбционных свойств микропористых материалов из выше перечисленных методов и создании экспериментальной установки необходимо было оценить роль каждого из критических факторов, сказывающихся на качестве измерения изотерм сорбции и точности построения изотерм. К таким факторам относятся:

условия подготовки образца к экспериментам;

метод определения количества сорбированного вещества;

контроль температуры сорбента в течение эксперимента;

объем рабочей установки и вспомогательных емкостей;

отклонение поведения исследуемого газа от идеального;

воздействие окружающей среды;

определение момента установления равновесия в термодинамической системе газ - твердое тело.

Отметим, что на точности экспериментальных измерений также сказываются степень чистоты сорбируемого газа, и область давлений и температур, в которой проводятся измерения.

1.5Выбор метода определения сорбционных свойств микропористых углеродных материалов

Для сравнения существующих способов измерения изотерм сорбции и выбора экспериментального метода определения сорбционных свойств

17

различных микропористых материалов, исходя из задач, определенных ранее, была составлена таблица, наглядно характеризующая достоинства и недостатки того или иного подхода. Из выполненного анализа можно сделать заключение о том, что для наших исследований невозможно использовать такие экспериментальные методы, как эксикаторный (узкий диапазон давлений и температур), СПЭЛ (слишком мала навеска сорбента), динамический (вопросы с измерением температуры сорбента). Статический способ был отклонен из-за сложностей проектирования и производства цилиндра-адсорбера с подвижным поршнем.

В основу экспериментального исследования процессов сорбции-десорбции был положен комбинированный объемно-весовой метод. Важным достоинством весовой методики является то, что величины сорбции, измеренные этим методом в каждой точке, не зависят от предыдущих измерений, поэтому погрешности отдельных измерений (отдельные или систематические) не суммируются, как в объемном или диэлектрическом методе. Кроме того, в объемном и диэлектрическом методах необходимы безградиентное термостатирование и предварительные калибровки большого количества вспомогательных емкостей сосудов, сечений трубопроводов и т.п., что усложняет процесс измерений. Следующим важным преимуществом весового метода является то, что в весовых установках не требуется знать объемы емкостей, не входящих в рабочую (измерительную) часть установки, и, если измерения ведутся в интервале, далеком от давления насыщенного пара адсорбата, достаточно термостатировать только пространство, в котором находится сорбент. К недостаткам весового методаотносятся прежде всего проблемы с измерением температуры и необходимость учета внешних воздействий. Так как экспериментальная установка должна моделировать реальный адсорбер-теплообменник, и была поставлена задача исследовать не только сорбционные, но и теплофизические процессы, имеющие место в данном устройстве, последний недостаток весового метода приобретает принципиальное значение. Кроме того, как правило, навески сорбента в "чистых" весовых установках не превышают 10 г. В предложенном комбинированном методе сохраняются основные достоинства весового, а его недостатки компенсируются использованием объемной методики. Сущность метода заключается в том, что проводится взвешивание не отдельно сорбционного материала, а экспериментального сосуда, содержащего исследуемый образец. Процесс установления сорбционного равновесия контролируется по показаниям датчика давления (что характерно для объемного метода) и нескольких термопар, расположенных по слою сорбента. Сорбция определяется как разность полного количества газа, содержащегося в сосуде (определяется весовыми измерениями) и количеством газа, находящегося в сжатом состоянии (вычисляется исходя из уравнения газового состояния с учетом коэффициента сжимаемости и по показаниям датчиков давления и температуры).

18

Таким образом, в качестве экспериментального метода для изучения изотерм сорбции-десорбции на твердых сорбентах в экспериментальной установке был реализован метод последовательных весовых замеров в сочетании с объемным: объемно-весовой. При исследовании сорбционных и теплофизических свойств на экспериментальной установке основными измеряемыми величинами являются температура, давление, масса вещества и расход газа.

1.6 Типы изотерм

Понятие о площади поверхности и пористости адсорбирующего тела можно получить, построив изотерму адсорбции. Когда количество адсорбированного на поверхности вещества измеряется в широком диапазоне относительных давлений при постоянной температуре, полученные данные позволяют построить изотерму. Аналогично можно получить и изотермы десорбции, измеряя количества выделенного азота при снижении относительного давления. Все изотермы адсорбции можно разделить на пять разновидностей, показанных ниже.

Тип I |

Тип II |

W |

W |

0 |

P/P0 |

1 |

0 |

P/P0 |

1 |

Тип III |

|

|

Тип IV |

|

|

W |

W |

0 |

P/P0 |

1 |

0 |

P/P0 |

1 |

|

|

Тип V |

|

|

|

W

19

0 |

P/P0 |

1 |

Типы изотерм (классификация по Brunauer, L.Deming, W.Deming, Teller)

Тип I или изотерма Ленгмюра (Langmuir) выпукла относительно оси Р/Р0 и количество адсорбата приближается к пределу при возрастании Р/Р0 до 1. Такого типа изотермы присущи, в основном, микропористыми образцами с относительно небольшой внешней поверхностью, например, активированный уголь или молекулярные цеолиты. Предельное количество адсорбата зависит больше от доступного объема микропор, чем от площади внутренней поверхности.

Тип II. Такая изотерма присуща непористым или макропористым адсорбентам. Этот тип изотерм представляет свободную моно-полислойную адсорбцию. Точка начала прямолинейного среднего участка изотермы обычно используется для определения относительного давления, при котором завершается адсорбция монослоя.

Тип III. Такая изотерма вогнута относительно оси Р/Р0 на всем своем протяжении. Это редкий тип изотермы. Хорошо известным примером является адсорбция водного пара на непористом углероде. Отсутствие точки перегиба обусловлено повышенным взаимодействием адсорбат-адсорбат по сравнению с адсорбат-адсорбент.

Тип IV. Такая изотерма ассоциируется с капиллярной конденсацией в мезопорах, что характеризуется увеличенной крутизной при повышенном относительном давлении. Начальный участок этой изотермы аналогичен изотерме типа II.

Тип V. Изотермы такого типа встречаются чрезвычайно редко. Они являются разновидностью типа III в присутствии мезопор.

Изотермы типов I, II и III как правило, обратимы, однако микропористые материалы с изотермой типа I могут показывать гистерезис. Типы IV и V, ассоциирующиеся с мезопорами, обычно показывают гистерезис между изотермами адсорбции и десорбции.

1.7 Описание методики проведения экспериментов

На данном этапе работ проводилось исследование углеродных сорбентов с целью определения наиболее перспективного материала для сорбции водородсодержащих газов (метана). Параметрами, по которым производилась оценка сорбционной ёмкости образцов по газу, являлись

20