- •Министерство образования Республики Беларусь

- •Предисловие

- •1.Структура рынка средств производства при планово распределительной экономике и в переходный период. Формы реализации средств производства

- •1.1. Структура рынка средств производства

- •1.2. Социально-экономическое развитие Республики Беларусь в переходный период (1990-2000гг.)

- •1.3. Развитие реального сектора экономики

- •2. Технологический прогресс – основа развития общественного производства

- •2.1. Этапы технологического развития общества

- •2.2. Особенности технологического развития общества в современных условиях.

- •2.3. Основные направления научно-технологического развития на современном этапе

- •2.4. Перспективы научно-технологического развития

- •3. Классификация технологических процессов, технологичность изделий

- •3.1. Классификация технологических процессов

- •3.2. Технологичность изделий

- •4. Организация обеспечения промышленных предприятий качественным сырьем и комплектующими

- •4.3. Организация снабжения цехов материалами

- •5.1. Формирование системы качества в Республике Беларусь

- •5.2. Качество – всемирное поле конкуренции

- •5.3. Международная система управления качеством

- •6. Автоматизация производства

- •6.1 Пути автоматизации

- •6.2 Оборудование для автоматизации производств

- •6.3 Промышленные роботы

- •6.4 Автоматизированные линии и производства

- •8.Нормирование производственных запасов. Управление запасами на предприятиях

- •8.1. Виды запасов

- •8.2. Методика нормирования производственных запасов

- •8.3. Оптимизация запасов

- •8.4. Сверхнормативные и несанкционированные запасы

- •9. Организационные структуры менеджмента в промышленности

- •9.1. Сущность и общая характеристика организационных структур

- •9.2 Выбор структуры управления.

- •10. Технологические системы как экономические объекты

- •10.1 Структура технологической системы

- •10.2 Классификация технологических систем

- •11. Стандартизация товарной продукции

- •11.1. Понятие стандартизации

- •11.2. Указатели стандартов

- •11.3.Обозначение стандартов

- •12. Технология конструкционных материалов

- •12.1. Кристаллическое строение металлов Все металлы – тела кристаллические. Кристаллы хаотично ориентированы и называются зернами.

- •Дефекты подразделяются на:

- •12.3 Химико-термическая обработка стали.

- •12.4 Цветные металлы

- •12.4.1 Титан.

- •12.4.2Алюминий и его сплавы.

- •13. Технология получения и применение изделий из композиционных материалов 13.1 Свойства композиционных материалов

- •13.2. Область применения полимерных композиционных материалов.

- •13.3. Характеристики компонентов, входящих в состав полимерных км

- •13.4. Технология изготовления изделий из композиционных материалов.

- •14. Механическая обработка. Технико-экономические параметры технологических процессов механической обработки.

- •14.1 Сущность процесса механической обработки.

- •14.2. Технико-экономический анализ технологического процесса механической обработки

- •1. Штучная себестоимость изготовления одной детали.

- •2. Себестоимость заданной партии деталей.

- •15. Технологические процессы получения заготовок методами литья

- •15.1 Сущность процессов литья.

- •15.2. Технологические процессы получения отливок в разовые песчано-глинистые формы

- •15.3. Литье в многоразовые формы.

- •15.4 Литье по выплавляемым моделям

- •16. Технология пластической переработки металлов

- •16.1 Механизм пластической деформации металлов

- •16.2 Прокатка

- •16.3. Штамповка

- •16.4. Ковка

- •16.5. Волочение

- •17. Элионные, электрофизические и электрохимические методы обработки материалов

- •17.2 Плазменная обработка.

- •17.3 Электроэррозионные методы обработки.

- •17.4 Электрохимические методы обработки.

- •17.5 Анодно-механическая обработка.

- •17.6 Химические методы размерной обработки деталей.

- •18. Технология получения изделий методами порошковой металлургии

- •19. Основы мембранных технологий

- •19.2. Основные разновидности мембранных процессов и их характеристика

- •20. Технология сварки и резки металлов

- •20.1. Электродуговая сварка и резка металлов

- •20.2. Газовая сварка и резка металлов

- •20.3. Холодная сварка

- •20.4. Ультразвуковая сварка давлением

- •20.5. Электронно-лучевая сварка

- •20.6. Плазменно-дуговая сварка

- •20.7. Диффузная сварка

- •21. Неорганическое стекло

- •21.1 Свойства и получение

- •21.2. Основные виды стеклянных изделий

- •22. Технология получения каучука и резины

- •22.1 Свойства и получение

- •22.2. Технология каучука и резины

- •22.3. Резины общего назначения

- •23. Основы технологических процессов электроники и микроэлектроники

- •23.1. Технология изготовления интегральных микросхем

- •23.2. Полупроводниковые интегральные схемы

- •23.3. Фотолитография в микроэлектронике

- •23.4. Нанесение тонких пленок в вакууме

- •23.5. Технология изготовления печатных плат (пп)

- •24. Технология применения лазера в промышленности

- •24.1 Физические основы работы лазера

- •24.2. Принцип работы лазера

- •24.3. Когерентный свет

- •24.5 Лазерная сварка

- •Голографическая интерферометрия – метод неразрушающего контроля

- •25.Технология переработки топлив

- •25.1 Основные виды и методы переработки топлив

- •25.2. Методы переработки нефти

- •26. Технология сборочного производства

- •26.1 Типы сборочного производства

- •26.2 Виды сборочных соединений

- •27. Техника безопасности в производстве

- •27.1.Теоретические остовы безопасности жизнедеятельности

- •27.2. Понятие риска и безопасности жизнедеятельности

- •27.3. Формирование опасностей в производственной среде. Технические методы и средства защиты человека на производстве1

- •27.4. Взрывоопасность

- •27.5. Пожароопасность

- •27.6. Электроопасность

- •27.7. Опасности автоматизированных процессов

- •27.8.Организации и управление охраной труда на предприятии

- •27.9 Обеспечение безопасности технологических процессов

- •Оглавление

17.3 Электроэррозионные методы обработки.

Основаны на разрушении электродов из токопроводящих материалов при пропускании между ними импульсного тока. Впервые эти методы были предложены в СССР в 1943 г. Обрабатываемая заготовка служит одним электродом (анод), а инструмент другим – катод. Межэлектродное пространство заполняется диэлектрической жидкостью (керосином, мин.маслом и др.). При наличии определенной разности потенциалов межэлектронное пространство ионизируется и становится токопроводящим, между электродами возникает электроисковой или электродуговой разряды. Время импульса 10-5– 10-8сек. Мгновенная плотность тока 8000-10000 А/мм2, в результатеt0на поверхности заготовки достигает 10000-120000С. При этом мгновенно испаряется элементарный объем металла. Удаляемый металл застывает в виде сферических гранулd0,01-0,005 мм в диэл. жидкости. Процесс эррозии продолжается до тех пор пока не будет удален весь металл на расстоянии пробоя для импульса с заданными параметрами.

Метод широко используется для изготовления пресс-форм, штампов, сеток и т.д. Например, пресс-форма для подошвы к обуви.

17.4 Электрохимические методы обработки.

В основе метода лежит явление анодного растворения при электролизе. Деталь в виде анода помещается в электролит. При прохождении через электролит электрического тока протекают химические реакции, превращающие поверхностный слой металла в химические соединения. Продукты электролиза переходят в раствор. Инструменту, служащему катодом, придается форма обратная форме обработанной детали. В зазор между катодом и анодом непрерывно под давлением подается струя электролита, которая растворяет и удаляет окислы из зоны обработки. Участки, не требующие обработки, изолируются. Эта обработка обеспечивает высокое качество поверхности.

17.5 Анодно-механическая обработка.

Основана на сочетании электротермических и электрохимических процессов и занимает промежуточное место между электроэррозионными и электрохимическими методами.

Заготовку подключают к аноду, а инструмент – к катоду. В качестве инструмента применяют металлические диски, цилиндры, ленты, проволоку. Обработку ведут в среде электролита (водный раствор жидкого натриевого стекла). Заготовке и инструменту сообщают движения как при обычной механической обработке. В зону обработки подают электролит. При пропускании через электролит электрического тока происходит процесс анодного растворения. При соприкосновении инструмента (катода) с деталью происходит процесс электроэррозии.

17.6 Химические методы размерной обработки деталей.

Состоит в травлении их поверхности в крепких растворах щелочей и кислот. Например, панели крыла на Казанском авиационном заводе, где обработка больших площадей. Поверхности не подлежащие обработке покрывают химически стойкими покрытиями. Для повышения интенсивности травления травильный раствор нагревают до t= 40-800С. По окончанию травления заготовки промывают, нейтрализуют, повторно промывают в горячей воде, сушат и снимают защитные покрытия. Химические травления применяют для панелей, для формирования поверхности труднодоступной механическому инструменту.

17.7 Химико-механическая обработкаприменяется для разрезания и шлифования пластинок из твердого сплава, при доводке твердосплавного инструмента. В качестве инструмента используются чугунные диски или пластины, Обработка происходит в ваннах, заполненных суспензией, состоящей из раствора серно-кислой меди и абразивного порошка. Заготовке и инструменту сообщают относительное движение. В результате обменных химических реакций кобальтовая связка твердого сплава переходит в раствор в виде соли, а зерна карбидов ТiиWудаляются присутствующим в растворе абразивным порошком.

17.8 Ультразвуковая обработка применяется в настоящее время для обработки твердых и хрупких материалов (например, стекла, рубина, алмаза, керамики, карбида вольфрама и др.), с большим трудом обрабатываемых обычными методами.

Использование ультразвуковых колебаний для обработки твердых и хрупких материалов основано на создании высокой скорости изнашивания обрабатываемого материала при контакте вибрирующего инструмента и абразивов (в виде пасты, водной и масляной суспензии) с местом обработки. Инструмент изготовляют преимущественно из пластичного металла, в который абразивные частицы внедряются без его существенного износа. На рис. 1 приведена схема ультразвуковой обработки. Инструмент 2 совершает продольные колебания с частотой 16000-25000 в секунду и амплитудой 0,02-0,06 мм. Его изготовляют из конструкционной стали и по профилю он соответствует форме обрабатываемого отверстия.

Р ис.17.1

Схема ультразвуковой обработки:

ис.17.1

Схема ультразвуковой обработки:

1 – заготовка; 2 – инструмент; 3 – магнитостриктор; 4 – электрический генератор; 5 – акустический генератор,6 – насос.

В зону обработки, т. е. в зазор между колеблющимся с ультразвуковой частотой рабочим торцом инструмента 2 и заготовкой 1, с помощью насоса 6 подают абразивный порошок, взвешенный в воде (в качестве абразива, как правило, применяют карбид бора).

Источником колебаний инструмента является магнитострикционный вибратор 3, в котором электрические колебания мощного электрического генератора 4 преобразуются в механические. Магнитострикционная деформация торца вибратора небольшая: 5-10 мкм. Для увеличения амплитуды в 2-5 раз применяют трансформаторы скорости или акустические концентраторы 5.

К узкому сечению концентратора крепят инструмент. В процессе обработки инструмент должен непрерывно перемещаться по направлению к заготовке. При обработке глухих отверстий инструмент необходимо периодически поднимать для заполнения полости свежим абразивом и удаления продуктов резания.

При обработке заготовок из электропроводящих материалов предварительную черновую обработку для снятия большей части материала целесообразно производить электроискровым методом, а чистовую обработку для получения поверхности с шероховатостью 2,5-1,25 мкм по Ra-ультразвуковым методом.

Производительность ультразвуковой обработки зависит от свойств обрабатываемого материала, амплитуды и частоты колебаний инструмента, вида и зернистости абразивного материала, размеров обрабатываемой площади, конфигурации обрабатываемой поверхности и величины давления (статического) между инструментом и заготовкой.

Существующие модели ультразвуковых станков позволяют обрабатывать отверстия диаметром от 0,15 до 90 мм при максимальной глубине обработки два-пять диаметров с точностью обработки для твердых сплавов 0,01 мм.

Ультразвуковой метод может быть применен при изготовлении твердосплавных штампов, для чеканки рельефов (например, медалей); в этом случае вибрирующий инструмент должен иметь рельеф детали.

17.9 Метод обработки электронным лучом(электронная бомбардировка). Практика применения электронного микроскопа позволила установить возможность использования энергии концентрированного электронного луча для обработки твердых материалов методом расплавления.

В безвоздушной камере образуется электронный луч с частотой от 1 до 3000 Гц и временем импульсов от 0.01 до 0.00005 сек, при скорости электронов порядка 115000-165000 км/сек, с температурой в зоне обработки около 60000С.

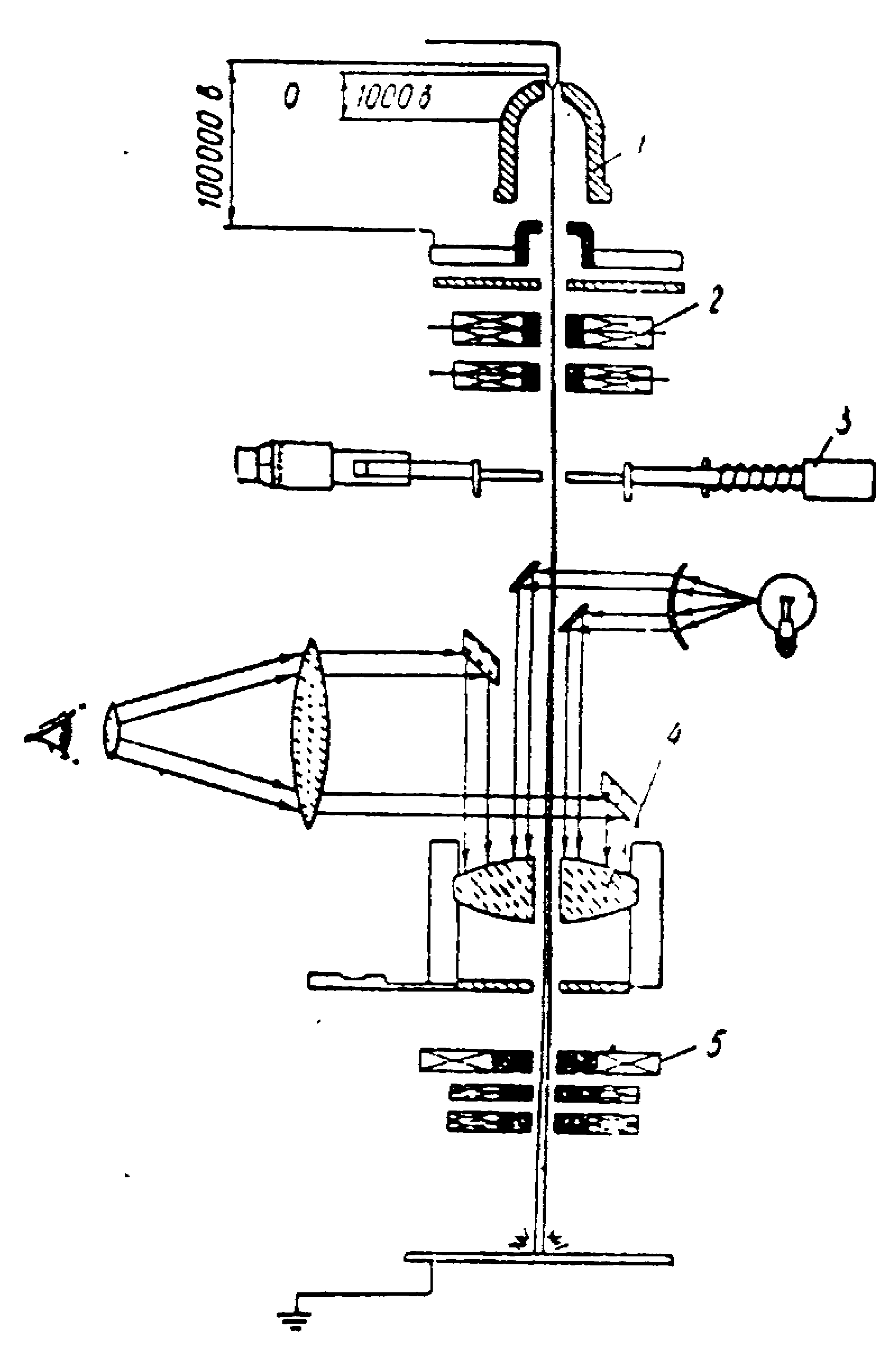

Р ис.17.2.

Электронно-оптическая трубка: 1 –

электронная пушка – источник электронного

луча; 2 – импульсный генератор; 3 –

электронное регулирующее устройство;

4 – магнитно-фокусирующая линза; 5 –

электромагнитное отклоняющее устройство.

ис.17.2.

Электронно-оптическая трубка: 1 –

электронная пушка – источник электронного

луча; 2 – импульсный генератор; 3 –

электронное регулирующее устройство;

4 – магнитно-фокусирующая линза; 5 –

электромагнитное отклоняющее устройство.

Время обработки зависит от количества удаляемого металла и его термических и химических свойств; механические свойства металла на время обработки влияния не оказывают.

Электронно-лучевая установка состоит из источника питания, вакуумной аппаратуры, блока программного управления и электронно-оптической трубки.

Для образования эмиссии электронов и электронного луча служит источник питания, который осуществляет накал катода.

Вакуумная аппаратура, состоящая из механического и диффузионного масляного насосов, создает глубокий вакуум, без которого обработка материалов этим способом невозможна.

Блок программного управления служит для автоматизации обработки электронным лучом.

В электронно-оптической трубке (рис.17.2) находится источник электронного луча 7, так называемая электронная пушка, импульсный генератор 2, электромагнитное регулирующее устройство 3, магнитно-фокусирующая линза 4 и электромагнитное отклоняющее устройство 5.

Импульсный генератор 2 обеспечивает в целях ограничения зоны нагревания прерывность электронного луча, а электромагнитное регулирующее устройство 3 стабилизирует его.

Магнитно-фокусирующая линза 4 предназначена для фокусирования луча до диаметра <0,5 и даже 0,01 мм посредством бесступенчатого регулирования фокусного расстояния, а электромагнитное отклоняющее устройство 5 – для перемещения электонного луча по обрабатываемой поверхности.

Производительность обработки электронным лучом значительно выше, чем при прочих методах обработки; так, для обработки паза шириной 0,005 мм и длиной 3 мм в пластинке из стали толщиной 0,5 мм необходимо 29-30 сек. Стальные листы толщиной до 1 мм режут электронным лучом со скоростью 1200 мм/мин.

Электронным лучом в настоящее время обрабатывают отверстия диаметром до 0,001 мм в изделиях точного приборостроения, а также фрезеруют сложные профили.

Электронный луч применяют для очистки поверхностей деталей, изготовленных из таких материалов как тантал, молибден, цирконий, ниобий, титан и вольфрам, а также для сварки некоторых сплавов.