- •Министерство образования Республики Беларусь

- •Предисловие

- •1.Структура рынка средств производства при планово распределительной экономике и в переходный период. Формы реализации средств производства

- •1.1. Структура рынка средств производства

- •1.2. Социально-экономическое развитие Республики Беларусь в переходный период (1990-2000гг.)

- •1.3. Развитие реального сектора экономики

- •2. Технологический прогресс – основа развития общественного производства

- •2.1. Этапы технологического развития общества

- •2.2. Особенности технологического развития общества в современных условиях.

- •2.3. Основные направления научно-технологического развития на современном этапе

- •2.4. Перспективы научно-технологического развития

- •3. Классификация технологических процессов, технологичность изделий

- •3.1. Классификация технологических процессов

- •3.2. Технологичность изделий

- •4. Организация обеспечения промышленных предприятий качественным сырьем и комплектующими

- •4.3. Организация снабжения цехов материалами

- •5.1. Формирование системы качества в Республике Беларусь

- •5.2. Качество – всемирное поле конкуренции

- •5.3. Международная система управления качеством

- •6. Автоматизация производства

- •6.1 Пути автоматизации

- •6.2 Оборудование для автоматизации производств

- •6.3 Промышленные роботы

- •6.4 Автоматизированные линии и производства

- •8.Нормирование производственных запасов. Управление запасами на предприятиях

- •8.1. Виды запасов

- •8.2. Методика нормирования производственных запасов

- •8.3. Оптимизация запасов

- •8.4. Сверхнормативные и несанкционированные запасы

- •9. Организационные структуры менеджмента в промышленности

- •9.1. Сущность и общая характеристика организационных структур

- •9.2 Выбор структуры управления.

- •10. Технологические системы как экономические объекты

- •10.1 Структура технологической системы

- •10.2 Классификация технологических систем

- •11. Стандартизация товарной продукции

- •11.1. Понятие стандартизации

- •11.2. Указатели стандартов

- •11.3.Обозначение стандартов

- •12. Технология конструкционных материалов

- •12.1. Кристаллическое строение металлов Все металлы – тела кристаллические. Кристаллы хаотично ориентированы и называются зернами.

- •Дефекты подразделяются на:

- •12.3 Химико-термическая обработка стали.

- •12.4 Цветные металлы

- •12.4.1 Титан.

- •12.4.2Алюминий и его сплавы.

- •13. Технология получения и применение изделий из композиционных материалов 13.1 Свойства композиционных материалов

- •13.2. Область применения полимерных композиционных материалов.

- •13.3. Характеристики компонентов, входящих в состав полимерных км

- •13.4. Технология изготовления изделий из композиционных материалов.

- •14. Механическая обработка. Технико-экономические параметры технологических процессов механической обработки.

- •14.1 Сущность процесса механической обработки.

- •14.2. Технико-экономический анализ технологического процесса механической обработки

- •1. Штучная себестоимость изготовления одной детали.

- •2. Себестоимость заданной партии деталей.

- •15. Технологические процессы получения заготовок методами литья

- •15.1 Сущность процессов литья.

- •15.2. Технологические процессы получения отливок в разовые песчано-глинистые формы

- •15.3. Литье в многоразовые формы.

- •15.4 Литье по выплавляемым моделям

- •16. Технология пластической переработки металлов

- •16.1 Механизм пластической деформации металлов

- •16.2 Прокатка

- •16.3. Штамповка

- •16.4. Ковка

- •16.5. Волочение

- •17. Элионные, электрофизические и электрохимические методы обработки материалов

- •17.2 Плазменная обработка.

- •17.3 Электроэррозионные методы обработки.

- •17.4 Электрохимические методы обработки.

- •17.5 Анодно-механическая обработка.

- •17.6 Химические методы размерной обработки деталей.

- •18. Технология получения изделий методами порошковой металлургии

- •19. Основы мембранных технологий

- •19.2. Основные разновидности мембранных процессов и их характеристика

- •20. Технология сварки и резки металлов

- •20.1. Электродуговая сварка и резка металлов

- •20.2. Газовая сварка и резка металлов

- •20.3. Холодная сварка

- •20.4. Ультразвуковая сварка давлением

- •20.5. Электронно-лучевая сварка

- •20.6. Плазменно-дуговая сварка

- •20.7. Диффузная сварка

- •21. Неорганическое стекло

- •21.1 Свойства и получение

- •21.2. Основные виды стеклянных изделий

- •22. Технология получения каучука и резины

- •22.1 Свойства и получение

- •22.2. Технология каучука и резины

- •22.3. Резины общего назначения

- •23. Основы технологических процессов электроники и микроэлектроники

- •23.1. Технология изготовления интегральных микросхем

- •23.2. Полупроводниковые интегральные схемы

- •23.3. Фотолитография в микроэлектронике

- •23.4. Нанесение тонких пленок в вакууме

- •23.5. Технология изготовления печатных плат (пп)

- •24. Технология применения лазера в промышленности

- •24.1 Физические основы работы лазера

- •24.2. Принцип работы лазера

- •24.3. Когерентный свет

- •24.5 Лазерная сварка

- •Голографическая интерферометрия – метод неразрушающего контроля

- •25.Технология переработки топлив

- •25.1 Основные виды и методы переработки топлив

- •25.2. Методы переработки нефти

- •26. Технология сборочного производства

- •26.1 Типы сборочного производства

- •26.2 Виды сборочных соединений

- •27. Техника безопасности в производстве

- •27.1.Теоретические остовы безопасности жизнедеятельности

- •27.2. Понятие риска и безопасности жизнедеятельности

- •27.3. Формирование опасностей в производственной среде. Технические методы и средства защиты человека на производстве1

- •27.4. Взрывоопасность

- •27.5. Пожароопасность

- •27.6. Электроопасность

- •27.7. Опасности автоматизированных процессов

- •27.8.Организации и управление охраной труда на предприятии

- •27.9 Обеспечение безопасности технологических процессов

- •Оглавление

8.Нормирование производственных запасов. Управление запасами на предприятиях

8.1. Виды запасов

Нормирование – обеспечение ресурсами в пределах нормы и установление самой нормы по соответствующим видам запасов. Количественная оценка запасов на предприятии определяется величиной денежных средств, обслуживающих оборот.

Нормирование в стоимостном выражении - это определение необходимой величины денежных средств по обеспечению нормальной бесперебойной деятельности по производству и реализации продукции. Если говорить о схеме нормирования, то процесс нормирования оборотных средств (ОС) - это определение минимальных запасов в днях и определение минимальной потребности в денежных средствах для формирования подобных запасов.

Материальные запасы – это ресурсы средств производства и предметов труда, предназначенных для обеспечения непрерывности общественного производства. Продукты труда, выйдя из производства вплоть до потребления, находятся в виде запасов.

Табл.8.1. Виды запасов

|

Вид запаса |

За счет чего формируется |

|

1) Запасы готовой продукции на сбытовых складах предприятий |

Увязка непрерывного выпуска с дискретностью отправки продукции. Необходимо накопить партию, упаковка, маркировка и оформление сопроводительной документации. |

|

2) Запасы в пути |

Создание условий для транспортировки грузов. |

|

3) Производственные запасы |

Увязка непрерывного потребления средств производства с дискретностью их поступления от поставщиков. Это материальное поступление к потребителю, но ресурсы еще не подверглись обработке. Эти запасы хранятся, обычно на складах службы снабжения или в небольших количествах на рабочих местах в цехах. |

|

4) Запасы незавершенного производства |

Создание условий для осуществления технических операций по производству новой продукции. Это материалы находящиеся на разных стадиях производственного процесса. |

|

5) Государственные запасы. |

Обеспечение бесперебойного производства при непредвиденных обстоятельствах. |

Управление запасами включает: разработку научно-обоснованных норм запасов, их планирование, учет, анализ, контроль за фактическим состоянием и осуществление регулирования.

Центральное место занимает нормирование запасов.

Планирование предполагает расчет двух показателей: ожидаемый остаток на начало и переход запасов на конец планируемого периода. Это и производственные и собственные запасы.

Под нормой запаса следует понимать минимальное количество средств обеспечивающее непрерывное обращение производства.

Нормы запаса устанавливаются: в натуральных единицах (тонны, метры, штуки и т.д.), денежных и днях.

8.2. Методика нормирования производственных запасов

Производственные запасы делятся на текущий, страховой, подготовительный.

Текущий запас – питает производство в интервалах между поставками.

Подготовительный запас – позволяет осуществлять подготовку материалов к производству.

Страховой – обеспечивает производство в случаях отклоняющихся от запланированных условий поставок.

Важные факторы, определяющие интервалы поставок:

величина потребности предприятия в материалах;

периодичность изготовления и потребления продукции;

размеры транзитных и заказных норм;

грузоподъемность транспортных средств;

соотношение между транспортными и складскими поставками;

сезонность производства;

заготовок транспортировки и потреблению продукции.

Плановый интервал поставки в днях рассчитывается по формуле:

t=Нот/p,

где Нот– норма отпуска, отгрузки продукции в натуральном выражении;р– плановое среднесуточное потребление продукции.

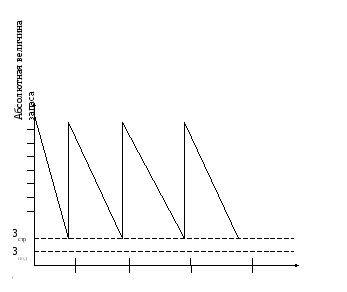

![]() ,

,

где Мгод-потребность предприятия-изготовителя в ресурсах на год.

время, дни

Рис.8.1.

Производственные запасы

Рис.8.1.

Производственные запасы

Не всегда следует принимать норму текущего запаса равной половине интервала поставки.

1. Норму текущего запаса следует принимать равной 100%, если предприятие имеет небольшое количество поставщиков (1-2шт.) т.е. их поставки не перекрывают друг друга.

2. Если интервал поставки короткий (5-6дн.), то велика вероятность сбоя поставок и для того, чтобы обезопаситься, необходимо величину текущего запаса принять равной периодичности поступлений, т.е. 100%.

Как правило, при отсутствии договоров поставки за основу исчисления норм запасов сырья принимаются практически сложившиеся интервалы поставок.

В расчет не принимаются нетипичные поставки: чрезмерно крупные или чрезмерно мелкие.

Интервал поставки t = 360/ количество поступлений. (если нет отклонений в периодичности и количестве поставок) Поставки, приходящиеся на 1 день, приравниваются к 1 поставке.

В настоящее время широко используется статистический метод определения интервала продукции.

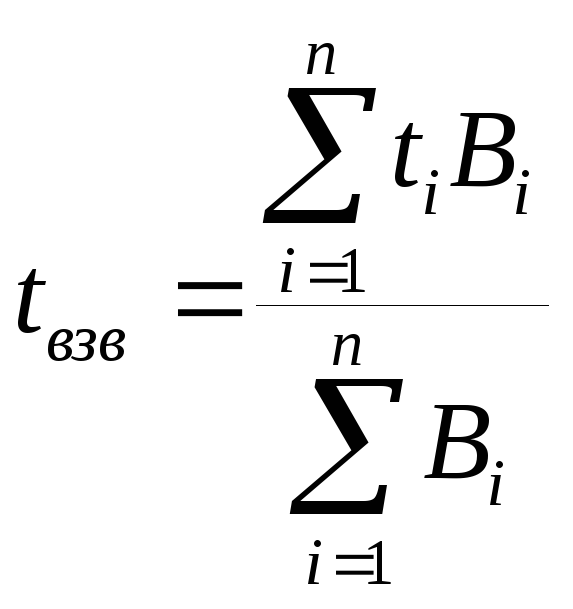

,

,

где tвзв - средневзвешенный интервал поставок,ti – фактический интервал поставкиBi (размер) партии,n– количество поступление в анализируемый период.

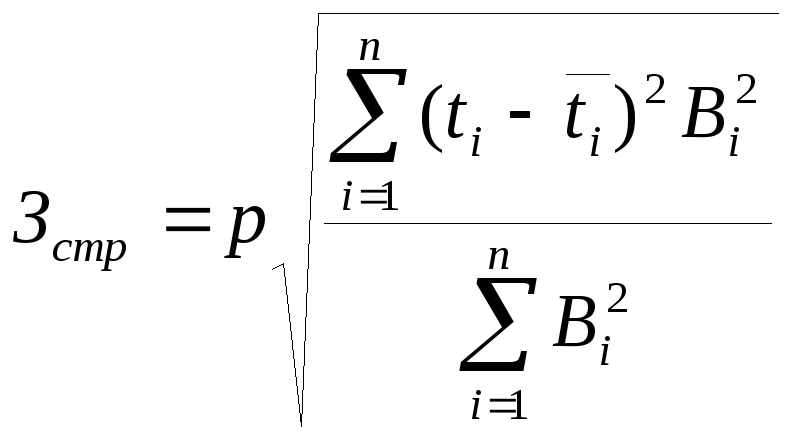

На основании рассчитанных интервалов поставки норма запаса определяется по следующей формуле:

![]()

Чтобы исключить чрезмерное накопление запасов, устанавливают следующие ограничения:

норма текущего запаса не должна превышать 45 дней при годовой потребности не менее 1 транзитной нормы;

не превышать 15 дней при 4тр норм> годовое потреб.> 1тр норм.

Нормирование подготовительного запаса заключается в установлении необходимой величины материального ресурса который находится в стадии подготовки к производству.

Расчет норм состоит из расчета величины времени, которое необходимо для операции по выгрузке материалов из транспортных средств, их приемке, оформлению и подготовительной операции (сушка, размораживание, хим. очистка, рихтовка и т.д.) Эти операции предшествуют первым технологическим процессам (операциям).

Зподг = р (tоб + tсп),

где tоб– время обычных операций,tсп– время специальных подготовительных мероприятий.

Страховой запас зависит от многих факторов, которые практически учесть невозможно.

Основные причины образования страхового запаса:

- нарушение ритмичности производства;

- несвоевременная и неравномерная отгрузка материалов;

- задержки в процессе транспортировки;

- поставка некачественной продукции;

- нарушение комплектности и др.

Поэтому планирование осуществляется с использованием методов математической статистики и теории вероятности.

Широкое распространение получил метод, в основу которого положен расчет среднеквадратического отклонения интервала поставок от среднего времени (t).

По типовой методике страховой запас устанавливается в размере 25% максимального отклонения уровня от его средней величины.

Производственный запас определяется как сумма текущего, подготовительного и страхового запасов:

Зп = Зтек + Зподг + Зст

При нормировании производственных запасов необходимо учитывать их сезонные колебания. Например, потребление топливного мазута или льна на перерабатывающих предприятиях.

В этом случае расчет средней величины запаса не целесообразен. Определяется норма максимального запаса (Зсм).

Зсм= рТ,

где Т – перерыв в поступлении или потреблении данного материала в днях.

Зсд = Зсм - Мд – норма запаса на определенную дату,

где Мд– суммарный расход материала за период с момента поступления материалов до даты расхода.