- •Получение сернистого газа сжиганием серы, сероводорода и других видов сырья

- •Коксование каменных углей

- •Химические методы получения гидроксида натрия

- •Известковый метод

- •Ферритный метод

- •Электрохимические методы получения гидроксида натрия

- •Контактный аппарат для окисления оксида серы(IV) в кипящем слое: 1 – выравнивающие решетки; 2 – катализатор; 3 – газораспределительные решетки; 4 – теплообменные элементы

- •Получение азота

- •13. Аммиак. Синтез аммиака.

- •14. Азотная кислота. Абсорбция нитрозных газов при атмосферном давлении.

- •15. Получение чугуна

- •16.Абсорбция серного ангидрида. Получение могогидрата и олеума

- •17. Получение этилена, ацетилена.

- •Получение пиролизом

- •20. Ректификация нефти.

- •23.Каталитический крекинг.

- •22. Выплавка стали.

- •24.Получение цемента сухим способом.

- •Производство цемента сухим способом

- •25. Технология получения соды.

- •26. Получение водорода из водяного пара

- •27. Получение стекла

- •28. Получение карбамида

- •29. Получение капролактама. Капрон.

- •9. Топливо. Электроэнергия.

- •10. Уравнение теплопроводности.

- •11. Уравнение Эйлера для гидродинамических условий.

- •12. Насосы. Компрессоры.

- •13. Сушка. Виды сушилок.

- •15. Теплообменники.

- •22. Ректификация. Ректификационная колонна.

- •21. Закон сохранения массы для любого разреза аппарата.

- •20. Выпарки. Упаривание методом противотока

- •19. Выпарки. Упаривание методом прямотока.

- •18. Экстракция. Экстракторы.

- •17. Уравнение Бернулли.

- •16. Критерии Рейнольдса.

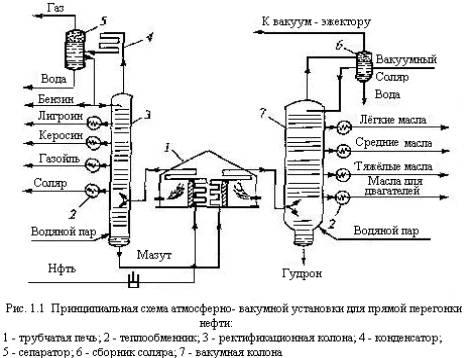

20. Ректификация нефти.

Ректификация - это процесс разделения бинарных или многокомпонентных смесей за счет противоточного массо- и теплообмена между паром и жидкостью.

Ректификация нефти заключается в разделении на фракции при нагревании, при этом выделяются фракции, различающиеся по температуре кипения. Низкокипящие фракции называются легкими, а высококипящие - тяжелыми.

В результате ректификации нефти получают бензин, керосин, дизельное топливо, масла и другие фракции.

Светлые нефтепродукты - бензин, керосин и дизельное топливо получают на установках, называемых атмосферными или атмосферными трубчатками (AT), поскольку процесс происходит под атмосферным давлением, а нагрев нефти производится в трубчатой печи. Получаемый на этих установках остаток - мазут - может быть направлен в вакуумную установку, где в результате перегонки получают различные сорта смазочных масел.

Перегонка с ректификацией наиболее распространенный в химической и нефтегазовой технологии массообменный процесс, осуществляемый в аппаратах – ректификационных колоннах – путем многократного противоточного контактирования паров и жидкости.

Основные фракции, выделяемые при первичной перегонке нефти:

Бензиновая фракция – нефтяной погон с температурой кипения от н.к. (начала кипения, индивидуального для каждой нефти) до 150-205 °С (в зависимости от технологической цели получения авто-, авиа-, или другого специального бензина). Эта фракция представляет собой смесь алканов, нафтенов и ароматических углеводородов. Во всех этих углеводородах содержится от 5 до 10 атомов С.

Керосиновая фракция – нефтяной погон с температурой кипения от 150-180 °С до 270-280 °С. В этой фракции содержатся углеводороды С10-С15. Используется в качестве моторного топлива (тракторный керосин, компонент дизельного топлива), для бытовых нужд (осветительный керосин) и др.

Газойлевая фракция – температура кипения от 270-280 °С до 320-350 °С. В этой фракции содержатся углеводороды С14-С20. Используется в качестве дизельного топлива.

Мазут – остаток после отгона выше перечисленных фракций с температурой кипения выше 320-350 °С. Мазут может использоваться как котельное топливо, или подвергаться дальнейшей переработке – либо перегонке при пониженном давлении (в вакууме) с отбором масляных фракций или широкой фракции вакуумного газойля (в свою очередь, служащего сырьем для каталитического крекинга сцелью получения высокооктанового компонента бензина), либо крекингу.

Гудрон - почти твердый остаток после отгона от мазута масляных фракций. Из него получают так называемые остаточные масла и битум, из которого путем окисления получают асфальт, используемый при строительстве дорог и т.п. Из гудрона и других остатков вторичного происхождения может быть получен путем коксования кокс, применяемый в металлургической промышленности.

21. Получение водорода из метана.

Паровая конверсия природного газа/метана

Паровая конверсия — получение чистого водорода из лёгких углеводородов (например метана, пропан-бутановой фракции) путём парового риформинга(каталитической конверсии углеводородов в присутствии водяного пара).

CH4 + H2O = CO + 3H2 — реакция парового риформинга;

Водород можно получать разной чистоты: 95-98% или особо чистый. В зависимости от дальнейшего использования водород получают под различным давлением: от 1,0 до 4,2 МПа. Сырье (природный газ или легкие нефтяные фракции) подогревается до 350-400° в конвективной печи или теплообменнике и поступает в аппарат десульфирования. Конвертированный газ из печи охлаждается в печи-утилизаторе, где вырабатывается пар требуемых параметров. После ступеней высокотемпературной и низкотемпературной конверсии СО газ поступает на адсорбцию СО2 и затем на метанирование остаточных оксидов. В результате получается водород 95-98,5% чистоты с содержанием в нем 1-5% метана и следов СО и СО2.

В том случае, если требуется получать особо чистый водород, установка дополняется секцией адсорбционного разделения конвертированного газа. В отличие от предыдущей схемы конверсия СО здесь одноступенчатая. Газовая смесь, содержащая H2, CO2, CH4, H2O и небольшое количество СО, охлаждается для удаления воды и направляется в адсорбционные аппараты, заполненные цеолитами. Все примеси адсорбируются в одну ступень при температуре окружающей среды. В результате получают водород со степенью чистоты 99,99%. Давление получаемого водорода составляет 1,5-2,0 МПа..