-

Техніка зварювання

Дуга може порушуватися двома прийомами: дотиком впритул і відведенням перпендикулярно вгору або "чирканья" електродом як сірником. Другий спосіб зручніше. Але неприйнятний у вузьких та незручних місцях.

У процесі зварювання необхідно підтримувати певну довжину дуги, яка залежить від марки і діаметра електрода. Орієнтовно нормальна довжина дуги повинна бути в межах L д = (0,5-1,1) dе. , де L д - довжина дуги, мм; d е. - діаметр електрода, мм.

Довжина дуги робить істотний вплив на якість зварного шва і його геометричну форму. Довга дуга сприяє інтенсивнішому окисленню і азотуванню розплавляється металу, збільшує розбризкування, а при зварюванні електродами основного типу призводить до пористості металу.

У процесі зварювання електроду повідомляється рух у трьох напрямках.

Перший рух - поступальний, у напрямку осі електрода. Цим рухом підтримується постійна (у відомих межах) довжина дуги в залежності від швидкості плавлення електрода.

Друге рух-переміщення електрода уздовж осі валика утворення шва. Швидкість цього руху встановлюється в залежності від струму, діаметру електрода, швидкості його плавлення, виду шва і інших чинників. При відсутності поперечних рухів електрода виходить так званий нитковий валик, на 2-3 мм більший діаметра електрода, або вузький шов шириною e = 1,5 d е..

Третій рух - переміщення електрода поперек шва для отримання шва ширше, ніж нитковий валик, так званого розширеного валика.

Поперечні коливальні рухи кінця електрода ( рис. 5) визначаються формою оброблення, розмірами і положенням шва, властивостями зварюваного матеріалу, навичкою зварника. Для широких швів, одержуваних з поперечними коливаннями, e = (1, 5 5) d е..

Для підвищення працездатності зварних конструкцій, зменшення внутрішніх напружень і деформацій велике значення має порядок заповнення швів.

Під порядком заповнення швів розуміється як порядок заповнення оброблення шва за поперечним перерізом, так і послідовність зварювання по довжині шва.

По протяжності всі шви умовно можна розділити на три групи: короткі - до 300 мм, середні-300-1000, довгі - понад 1000 мм.

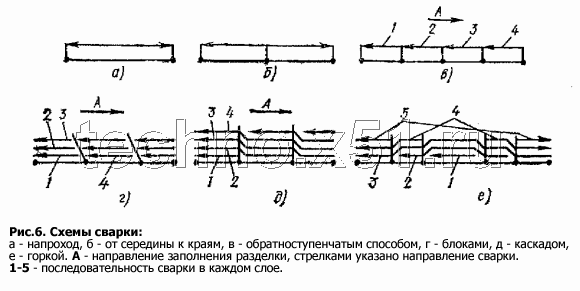

Залежно від протяжності шва, матеріалу, вимог до точності і якості зварних з'єднань зварювання таких швів може виконуватися різному рис 6:

Короткі шви виконують на прохід - від початку шва до його кінця. Шви середньої довжини варять від середини до кінців або назад ступінчастим методом. Шви великої довжини виконують двома способами: від середини до країв і врозкид.

При назад ступінчатим методі весь шов розбивається на невеликі ділянки довжиною по150-200 мм, на кожній ділянці зварювання ведуть у напрямку, зворотному загальному напрямку зварювання. Довжина ділянок зазвичай дорівнює від 100 до 350 мм. У залежності від кількості проходів (шарів), необхідних для виконання проектного перерізу шва, розрізняють однопрохідний (одношаровий) і багатопрохідний (багатошаровий) шви.

З точки зору продуктивності найбільш доцільними є однопрохідні шви, які звичайно застосовуються при зварюванні металу невеликих товщин (до 8-10 мм.) з попередньою обробкою кромок.

Зварювання з'єднань відповідальних конструкцій великої товщини (понад 20-25 мм.), коли з'являються об'ємні напруги і зростає небезпека утворення тріщин, виконують із застосуванням спеціальних прийомів заповнення швів "гіркою" або "каскадним" методом.

При зварюванні "гіркою" спочатку в оброблення крайок наплавляють перший шар невеликої довжини 200-300 мм, потім другий шар, який перекриває перший і має в 2 рази більшу довжину. Третій шар перекриває другий і довше його на 200-300 мм. Так наплавляють верстви до тих пір, поки на невеликій ділянці над першим шаром оброблення не буде заповнена. Потім від цієї "гірки" зварювання ведуть в різні боки короткими швами тим же способом. Таким чином, зона зварювання весь час перебуває в гарячому стані, що дозволяє попередити появу тріщин. "Каскадний" метод є різновидом гірки.

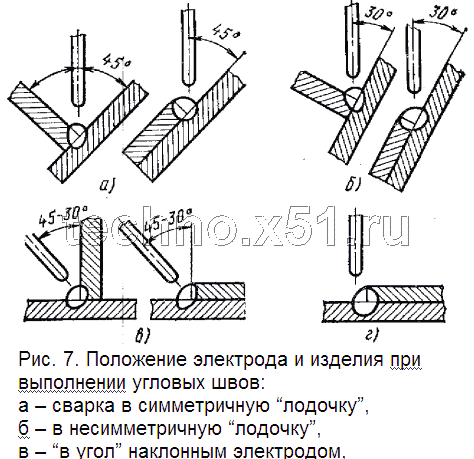

З'єднання під зварювання збирають у пристосуваннях, частіше за все з прихватками. Перетин прихваточного шва становить приблизно 1 / 3 від перетину основного шва, довжина його 30-50 мм. Кутові шви зварюють "в кут" або "у човник" (рис.7).

При зварюванні "в кут" простіше збірка, допускається великий зазор між зварюються деталями (до 3 мм), але складніше техніка зварювання, можливі дефекти типу підрізів і напливів, менше продуктивність, тому що доводиться за один прохід зварювати шви невеликого перерізу (катет <8 мм) і застосовувати багатошарову зварювання. Зварювання "у човник більш продуктивна, допускає великі катети шва за один прохід, але вимагає більш ретельного складання.

Забезпечення нормативних вимог з технології та техніці зварювання - основна умова отримання якісних зварних швів. Відхилення розмірів і форми зварного шва від проектних найчастіше спостерігаються в кутових швах і пов'язані з порушенням режимів зварювання, неправильної підготовкою кромок під зварювання, нерівномірною швидкістю зварювання, а також з несвоєчасним контрольним обміром шва.

Непроваром називають місцеве відсутність сплавлення між зварюваними елементами, між металом шва і основним металом або окремими шарами шва при багатошаровому зварюванні. Непровар зменшує перетин шва і викликає концентрацію напруг, тому може значно знизити міцність конструкції. Ділянки шва, де виявлено непровари, величина яких перевершує допустиму, підлягають видаленню і подальшої заварці.

Непровар в корені шва в основному викликається недостатньою силою струму або підвищеною швидкістю зварювання, непровар кромки - зсувом електрода з осі стику, а також блуканням дуги, непровар між шарами - поганий очищенням попередніх шарів, великим обсягом наплавляемого металу, натекания розплавленого металу перед дугою.

Підрізом називають місцеве зменшення товщини основного металу біля кордону шва. Подрез призводить до зменшення перерізу металу і різкої концентрації напружень в тих випадках, коли він розташований перпендикулярно діючим робочим напруженням.

Прожогом називають порожнину у шві, що утворилася в результаті витікання зварювальної ванни, є неприпустимим дефектом зварного з'єднання.

Кратером називають незаварених поглиблення , утворюється після обриву дуги в кінці шва. У кратері, як правило, утворюються усадочні пухкості, часто переходять у тріщини.

Опіками називають невеликі ділянки піддалося розплавлення металу на основному металі поза зварного шва.

Підрізи, капи, напливи, пропали, незаварені кратери, що залишилися після зварювання шлак і бризки, оплавлення крайок (у наріжних швах) викликаються переважно надмірною силою струму та напруги на дузі, великим діаметром електродів, неправильними маніпуляціями електродом, поганий збіркою під зварювання низьку кваліфікацію чи недбалістю зварника.