- •3.1. Закони подрібнення

- •3.2. Види подрібнення

- •Процеси і апарати механічного перемішування, формування і ущільнення.

- •6.1. Механічне перемішування матеріалів. Кінетика механічного перемішування. Види і характеристики змішувальних машин.

- •6.2. Формування в технології виготовлення будівельних матеріалів. Класифікація формування.

6.2. Формування в технології виготовлення будівельних матеріалів. Класифікація формування.

Формування – це комплексний процес отримання деталей і конструкцій певної геометричної форми, який складається із стадії заповнення формоутворюючих порожнин масою вихідного матеріалу, її ущільнення і отвердіння.

Стадії формування мають різну тривалість і залежно від властивостей формувальної маси і методу формування виконуються послідовно або можуть поєднуватися (наприклад, заповнення форми і ущільнення, ущільнення і твердіння маси).

Формування є однією з найважливіших технологічних операцій, що визначає не тільки геометричні параметри одержуваних деталей або конструкцій, але і такі показники, як механічна міцність, щільність, стійкість до агресивної дії навколишнього середовища, вартість і ін. Тому правильний вибір методу формування має дуже велике значення.

В залежності від агрегатного стану суміші, їх реологічних властивостей, ступеню дисперсності компонентів суміші та інших факторів, застосовують різні методи формування.

В будівельних матеріалах для формування використовують литі (рідкі), в’язко-пластичні і жорсткі формоутворюючі суміші.

Вироби із литих сумішей формують методом лиття у форми.

Формування виробів із в’язко-пластичних сумішей здійснюють методом екструзії, штампуванням, прокаткою, вібрацією, а також комбінуванням цих методів.

Жорсткі суміші, наприклад, цементні формують методами: трамбування, пресування, вібрування та комбінованим методом.

Умовою процесу формування є здатність часток формоутворюючої суміші зв’язуватися одна з іншою і утворювати просторову структуру матеріалу виробу, що забезпечується на першому етапі твердіння - зберігання форми, досягнутої при формуванні і ущільненні.

Здатність дисперсних матеріалів утворювати зв'язну структуру в значній мірі визначає метод формування і тривалість окремих його стадій.

Для пояснення природи зв'язності і міцності дисперсних систем у різний час були запропоновані різні теорії — капілярна, плівкова, колоїдна, молекулярна, кристалізаційна.

Згідно колоїдної теорії, зв'язок частинок здійснюється за допомогою оточуючих їх оболонок гелів. Оболонки, гелів, виникають унаслідок того, що мінеральні дисперсні частинки на своїй поверхні мають електричні заряди, що не компенсуються (звичайно негативні), які притягають протилежно заряджені колоїдні частинки. Останні, у свою чергу, адсорбують заряджені колоїдні частинки, приводячи дисперсну систему, таким чином, в зв'язний стан.

Як найповніше зв'язність дисперсних систем можна пояснити, виходячи з сучасних уявлень про молекулярну теорію зв'язності. Відомо, що частинки дисперсної фази, електрично нейтральної в цілому дисперсної системи, мають на своїй поверхні незкомпенсоване поле молекулярних сил, званих ван-дер-ваальсовськими. Ці сили мають електричну природу, вони однозначні і виражають лише тяжіння, діюче на відносно великих відстанях (близько 0,1—0,2 мкм).

При зближенні частинок їх поверхнева енергія на певній відстані виявляється у взаємному тяжінні частинок. Чим ближче знаходитимуться частинки, тим сильніше позначається їх взаимне притягування, досягаючи максимуму при безпосередньому контакті частинок.

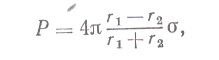

Силу взаємодії двох сферичних частинок розраховують по

формулі

де r1, і r2— радіуси частинок; σ — поверхнева енергія на межі розділу.

Враховуючи наявність в даних дисперсних сумішах тонких плівок води на поверхні частинок, при зближенні останніх виникнуть одночасно діючі сили тяжіння і відштовхування. Сили розклинюючої дії плівок води і тяжіння мають протилежні напрямки. При зближенні частинок обидві категорії сил збільшуються, але збільшення сил тяжіння із зменшенням відстані йде швидше, ніж сил відштовхування. Якщо силова дія на зволожену дисперсну суміш в процесі формування зовнішнє, то зближенню частинок сприяє масопровідність дисперсної системи як капілярно-пористого тіла, в результаті якої при виникненні градієнта тиску деяка кількість вільної рідкої фази витісняється з міжзернового об'єму.

Якщо існують розклинюючі сили, то не всі зіткнення частинок приводять до їх злипання. Але якщо такі зіткнення відбуваються по найбільш активних ділянках — ребрам, кутам, де сили тяжіння мають найбільше значення, то в результаті виникає просторова структура певної зв'язності. Утворені таким чином зв'язки називають коагуляційно-диспергаційними, а утворена ними просторова структура володіє тіксотропними властивостями. Вона може руйнуватися під дією динамічних навантажень (перемішування, вібрація), переходячи в рідиноподібний стан. Якщо зняти динамічні навантаження, то первинна структура знову відновлюється, набуваючи властивостей твердого тіла.

При висушуванні структура таких тіл ущільнюється в результаті усунення розклинюючих сил плівок рідини і адсорбційного зниження міцності матеріалу (ефект Ребіндера). Разом з цим зникають і тіксотропні властивості матеріалу.

У дисперсних сумішах, що містять мінеральні в′яжучі речовини, коагуляційна структура зберігається нетривалий час, достатній для ущільнення суміші при формуванні виробу. Далі вона ускладнюється, коли в її надрах виникають елементи кристалізаційної структури або структури гідратаційного твердіння.

Зв'язність такої системи визначається вже не тільки коагуляційними, але в значній мірі кристалізаційними зв'язками, які з часом стають переважаючими, визначаючи міцність системи. Така коагуляційно-кристалізаційна структура не володіє тиксотропними властивостями і при руйнуванні не відновлюється.

Ця обставина має важливе значення при формуванні виробів з сумішей на основі мінеральних терпких речовин. Ущільнення в цих випадках повинно бути закінчено до появи кристалізаційних зв'язків.

Таким чином, властивості дисперсної суміші визначаються переважаючим типом сил зв'язності її структурних елементів. Ці сили мають складну природу і їх дію не можна пояснити дією якихось одних сил. Вони мають аддитивний характер і визначаються сукупною дією головним чином капілярних, молекулярних і кристалізаційних сил.

Умовою процесу формування є здатність часток формоутворюючої суміші зв’язуватися одна з іншою і утворювати просторову структуру матеріалу виробу, що забезпечується на першому етапі твердіння - зберігання форми, досягнутої при формуванні і ущільненні.

Формування литтям - лита або рухома формувальна маса (суспензія, розплав) заливається у форму, де під дією сили тяжіння вона рівномірно розподіляється по всьому об’єму форми. Після ущільнення маси і отримання необхідної міцності, виріб виймається з форми і поставляється на склад готової продукції.

Формування методом екструзії - формування виробів із пластичних матеріалів. Воно здійснюється на черв’ячних (шнекових) пресах, які забезпечують продавлювання формуючої маси через формоутворюючу насадку (мундштук). Завдяки цьому створюються умови об’ємного обтискання маси і її ущільнення.

Формування прокаткою - для виготовлення довговимірних деталей (із скла нагрітого до пластичного стану), виготовлюються вироби різного профілю (швелер, двотавр, труби та ін.)

Трамбування та пресування створюють примусове обтиснення часток формованих сумішей для досягнення необхідної щільності. З цією метою застосовуються способи укочування (ущільнення ґрунту земляного полотна, шарів дорожнього одягу).

Віброформування це формування із застосуванням вібрації, що має велике значення при виконанні бетонних робіт і виготовленні залізобетонних конструкцій. Воно полягає в тому, що частки суміші різної крупності і маси при вібруванні здобувають коливальний рух, різний по амплітуді і зміщений за фазою. У такий спосіб бетонна суміш здобуває властивості текучої рідини, що підкоряється законам гідромеханіки. Під дією сил тяжіння суміш переміщується у формі, заповнюючи її об’єм, ущільнюється, витісняючи пухирці повітря і зайву воду.

Ущільнення в технології виготовлення будівельних матеріалів.

ФОРМУВАННЯ СТРУКТУРИ МАТЕРІАЛУ ПРИ УЩІЛЬНЕННІ

Физико-механічні властивості матеріалів з коагуляційним типом структури залежать від вмісту і властивостей рідкої фази, а також щільності, дисперсності і властивостей мінерального матеріалу.

При збільшенні вмісту рідкої фази росте товщина плівок і зменшується їх міцність. Стиснення матеріалу відбувається значною мірою за рахунок деформації плівок рідкої фази і витіснення їх із зон контактів між мінеральними частинками. При зменшенні міцності плівок збільшується деформованість матеріалу і відповідно знижуються модулі пружності і деформації. Мінеральна частина матеріалу при стисненні її без рідкої фази звичайно не проявляє в'язких властивостей.

Плівки рідкої фази володіють в'язкими властивостями, тому для видавлювання їх при деформації матеріалу із зон контактів між мінеральними частинками потрібен певний час. Чим товщі плівки, тим менше їх в'язкість і відповідно менше в'язкість матеріалу в цілому.

На міцність матеріалів рідка фаза робить складний вплив. При невеликому змісті її міцність матеріалу може зростати в порівнянні з сухим станом в результаті появи сил зчеплення по плівках у області контакту між мінеральними частинками. Проте у міру збільшення об'єму рідкої фази зменшується міцність плівок і відбувається зниження міцності матеріалу в цілому.

Зміна властивостей рідкої фази істотно впливає на властивості матеріалу. Так, наприклад, якщо рідка фаза замість води представлена бітумом, то міцність її збільшується, а деформованість матеріалу зменшується.

Мінералогічний склад робить певний вплив на структуру і властивості рідкої фази і тим самим на властивості матеріалу в цілому. Так, наприклад, адгезія бітумів з кам'яними матеріалами з основних порід більше, ніж з кислих. Водостійкість і довговічність асфальтобетону на основних породах більші, ніж на кислих.

Міцність мінеральної частини впливає на міцність і деформативность матеріалів тим сильніше, чим крупніше мінеральна складова.

Щільність матеріалу є одним з основних показників. Із зростанням її збільшується число точок контакту між мінеральними частинками і зростає міцність. Ця закономірність зберігається, поки не починають розвиватися процеси дроблення мінеральної частини або агрегатів, які утворюють мінеральні частинки.

При збільшенні щільності зростає вміст рідкої фази і мінеральної частини в одиниці об'єму і зменшується вміст повітря. Паро- і водопроникність при цьому зменшуються, і матеріал стає більш водостійким і довговічним. Ущільнення матеріалів з коагуляційним типом структури під дією навантажень сприяє зближенню мінеральних частинок і агрегатів і видавлюванню повітря. При цьому формується структура матеріалу і змінюються основні физико-механічні показники.

Розглянемо фізику процесу ущільнення матеріалів з коагуляційним типом структури. При дії навантаження починається розвиток необоротних процесів деформацій, пов'язаних з ущільненням матеріалу. Необоротні зрушення частинок і агрегатів можливі у тому випадку, коли дотичні зусилля в зонах контакту перевищують зсувну міцність зв'язаної рідкої фази.

Із збільшенням вмісту рідкої фази товщина плівок росте, а зсувна міцність в периферійних шарах плівок зменшується унаслідок видалення від поверхні мінеральних частинок і ослаблення сил міжмолекулярної взаємодії.

Зрушення відбувається по плівках рідкої фази, у зв'язку з цим властивості плівок на цьому етапі роблять значний вплив на процес ущільнення. Інтенсивність ущільнення зростає із збільшенням змісту рідкої фази і відповідним зменшенням зсувної міцності плівок.

При ущільненні утворюються нові контакти між частинками і агрегатами. Контакти здійснюються по плівках зв'язаної рідкої фази. Ущільнюючі навантаження розподіляються між великою контактів таким чином, що збільшення навантаження компенсується збільшенням кількості контактів. На цьому етапі приріст щільності прямо пропорційний приросту навантаження.

По мірі збільшення щільності матеріалу можливість взаємних зрушень частинок і агрегатів виявляється все більш обмеженою.

Наступний етап ущільнення характерний переважанням процесу зближення частинок і агрегатів над зрушенням. На цьому етапі видавлювання плівок зв'язаної рідкої фази із зон контактів носить частково необоротний характер. Міцність плівок в цьому випадку робить вирішальний вплив на розвиток процесу ущільнення.

По мірі видавлювання із зон контактів міцність плівок швидко підвищується унаслідок зменшення їх товщини і деформації шарів рідкої фази. Процес ущільнення на цьому етапі носить затухаючий характер. Тиск що розклинює в контактах збільшується із зменшенням товщини плівок, опір матеріалу ущільненню швидко зростає при незначному збільшенні деформацій ущільнення.

Порівняно невелике збільшення щільності значно підвищує міцність матеріалу, тому цей етап є найбільш відповідальним.

Подальше збільшення навантаження приводить до витіснення із зон контактів рихло зв'язаної рідкої фази і деформації міцно зв'язаної. Оскільки міцність її вельми велика, а деформованість мала, то ущільнення затухає.

Збільшення навантаження в цьому випадку може привести до руйнування макро-, а потім і мікроагрегатів мінеральної частини або найбільш слабких мінеральних частинок і формуванню нової структури. При цьому модуль деформації матеріалу може навіть зменшуватися при зростанні щільності.

Міцність і ущільнюваність матеріалів з контактним типом структури залежить від розмірів, форми, мінералогічного складу кам'яних матеріалів і особливостей взаємодії між ними. Рідка фаза практично відсутня або є в такій незначній кількості, що не впливає на ущільнення.

При ущільненні матеріалів з контактним типом структури також можна виділити два етапи.

На першому етапі щільність матеріалу невелика, що полегшує можливість значних зрушень частинок. Опір ущільненню визначається в основному силами тертя між окремими частинками. На цьому етапі швидко збільшується число контактів між частинками кам'яного матеріалу в одиниці об'єму, і ущільнюючі навантаження розподіляються між все великим числом контактів. Деформації значні і складаються переважно з необоротних. Пружні деформації невеликі.

Другий етап починається, коли щільність матеріалу зростає настільки, що можливість зрушень частинок кам'яного матеріалу стає обмеженою. Деформації при цьому зменшуються, і жорсткість матеріалу зростає. Необоротні деформації зменшуються по своїй величині, а пружні зростають, але таким чином, що сумарна величина деформацій зменшується. Число контактів при цьому збільшується трохи, оскільки можливості ущільнення матеріалу обмежені. При збільшенні навантаження зростає площа контакту між кам'яними частинками. Відповідно зростають і сили зчеплення. Другий етап найбільш відповідальний, оскільки в цей період формується структура матеріалу.

Ущільнюваність матеріалів з контактним типом структури має ряд особливостей. Якщо форма кам'яних частинок відрізняється від кубовидної і наближається до довгастої або плоскої, то найбільш щільне укладання частинок утруднене. Ущільнюваність такого матеріалу погіршується. При введенні рідкої фази (наприклад, поливання водою) ущільнюваність дещо поліпшується унаслідок змащуючої дії плівок рідкої фази.

Якщо в матеріалі містяться дрібні фракції, то, потрапляючи в зони контакту між крупними частинками, вони перешкоджають їх зближенню і погіршують ущільнюваність.

МЕТОДИ УЩІЛЬНЕННЯ

Ефективність ущільнення земляного полотна і шарів дорожнього одягу залежить від вживаних методів ущільнення, які значною мірою визначаються властивостями ущільнюваних матеріалів. Для правильного вибору методів ущільнення, найбільш ефективного використання машин і механізмів, забезпечення необхідної якості робіт необхідно знати особливості взаємодії робочих органів ущільнюючих машин з матеріалами.

У дорожньому будівництві застосовують наступні основні методи ущільнення: укочування, трамбування, вібрація і комплексний метод, при якому матеріал одночасно піддається укочуванню і вібрації або трамбуванню і вібрації.

Укочування — найбільш поширений метод ущільнення матеріалів. Укочування застосовується для ущільнення матеріалів як з контактним, так і з коагуляційним типом структури, що забезпечує достатню універсальність методу. Цей метод дозволяє одержати необхідну якість ущільнення при великій продуктивності і малій вартості робіт.

Ущільнююча дія котків залежить від максимального контактного тиску, площі котків з ущільнюваним шаром, особливостей епюри контактного тиску, швидкості укочування і числа проходів.

Максимальний контактний тиск робить значний вплив на ущільнюваність матеріалу і визначає міцність і щільність верхньої частини ущільнюваного шару.

Площа контакту колеса з ущільнюваним шаром і форма епюри контактного тиску визначають товщину опрацьовуваного шару. При постійному середньому контактному тиску збільшення площі контакту приводить до збільшення товщини ущільнюваного шару. Від виміру площі контакту значною мірою залежить і тривалість дії на ущільнюваний матеріал. За інших рівних умов збільшення площі контакту приводить до збільшення тривалості дії на ущільнюваний матеріал.

Швидкість укочування істотно впливає на ефективність ущільнення, особливо в тих випадках, коли матеріал володіє різко вираженими в'язкими властивостями. Для таких матеріалів зменшення швидкості укочування, особливо в початковий період ущільнення, приводить до збільшення щільності і міцності матеріалу. При цьому зменшення продуктивності ущільнення в значній мірі компенсується підвищенням якості ущільнення.

Число проходів котка впливає як на продуктивність укочування, так і на вартість ущільнення. Сумарний час дії на матеріал прямо пропорційний числу проходів. Збільшення числа проходів збільшує щільність і міцність матеріалу, але зменшує продуктивність і збільшує вартість ущільнення.

Для укочування застосовують котки на пневматичних шинах; з жорсткими вальцями, гратчасті, кулачкові і ребристі.

Котки є самохідні і причіпні. Самохідні котки більш маневрені і зручніші з погляду організації робіт, проте причіпні котки у ряді випадків мають більшу вагу, що забезпечує велику товщину опрацьовуваного шару.

Ктки на пневматичних шинах використовують для ущільнення грунтів земляного полотна, шарів з укріплених грунтів. Останнім часом ці котки ефективно ущільнюють битумомінеральні і асфальтобетонні суміші. Застосування котків на пневматичних шинах доцільно в тих випадках, коли граничний опір матеріалів ущільненню порівняно невеликий, але матеріал проявляє в'язкі властивості, що вимагає збільшеного часу дії. Значна площа контакту пневматичних шин з ущільнюваним шаром забезпечує триваліший час дії, що ефективно при ущільненні в'язких матеріалів.

Котки на пневматичних шинах розвивають максимальний контактний тиск до 15—18 кГ/см2. Тому застосування їх доцільне для ущільнення грунтів, укріплених в′яжучими матеріалами і неукріплених, а також на першій стадії ущільнення інших матеріалів.

Область ефективного застосування катків на пневматичних шинах може бути визначена таким чином.

Площа контакту пневматичної шини з ущільнюваним шаром формою близька до кола. На основі теорії подовжньої рівноваги опір матеріалу ущільненню при завантаженні рівномірним навантаженням по круглому майданчику діаметру D при відношенні діаметру до товщини шару менше 5 визначається формулою

де с — зчеплення матеріалу;

φ — кут внутрішнього тертя.

Величина q відповідає структурному опору. Для забезпечення ущільнення тиск від пневматичних шин повинен бути не менше цієї величини.

Котки з жорсткими вальцями застосовують для ущільнення щебеневих шарів, шарів з бітумомінеральних і асфальтобетонних сумішей.

В порівнянні з котками на пневматичних шинах ці котки за інших рівних умов мають меншу площу контакту з матеріалом, що пояснюється більшою жорсткістю вальця. Відповідно контактний тиск для контактів з жорсткими вальцями більше, а час дії на матеріал менше, ніж для котків на пневматичних шинах. Так, що максимальний ущільнюючий тиск від котків з жорсткими вальцями при укочуванні жорстких шарів (щебеневих, асфальтобетонних) можуе досягати 40—50 кГ/см2. Проте тривалість дії котків з жорсткими вальцями в цьому випадку в 3—4 рази менше, ніж котків на пневматичних шинах.

Трамбування — ефективний метод ущільнення грунтів. При трамбуванні матеріал ущільнюється за рахунок енергії падаючої трамбівки. Ущільнююча дія прямо пропорційна вазі трамбівки і висоті її падіння.

При ударі падаючої трамбівки об поверхню матеріалу в ньому виникає напружено-деформований стан. В процесі удару швидкість деформації матеріалу поступово зростає від нуля до деякої величини. Відповідно зростають напруги на поверхні. Унаслідок прояву в'язких властивостей розвиток деформацій відстає від розвитку напруг.

Товщина ущільнюваного шару залежить від глибини розповсюдження хвилі напружено-деформованого стану.

В даний час для трамбування застосовуються переважно плити вагою від 1,0 до 3,0 т, які скидають з висоти до 3 м. При цьому розвиваються напруги до 15—20 кГ/см2 при часі їх дії до 0,1 сек.

Для трамбування характерна велика глибина ущільнення. Тому цей метод застосовується переважно для ущільнення грунтів шарами більшої товщини.

Для ущільнення шарів дорожнього одягу метод трамбування застосовується рідко, оскільки органічна товщина шарів не вимагає великої сили удару. Величина напруг, що виникають при ударі, повинна бути обмежена щоб уникнути руйнування щебінок в кам'яних шарах. Тому для ущільнення шарів дорожнього одягу іноді застосовуються трамбуючі машини, в яких використовуються вантажі меншої ваги і падаючі з меншої висоти. Проте при цьому втрачається основна перевага методу трамбування — значна глибина опрацьовуваного шару.

Віброущільнення — найбільш ефективний метод для ущільнення незв'язних матеріалів.

При вібрації частинки матеріалу приходять в коливальний рух, відокремлюються, що зменшує сили тертя і зчеплення між ними і полегшує процес ущільнення.

Якщо між частинками діють інтенсивні сили зчеплення, то роз'єднання їх при вібрації не відбувається і основна перевага методу не реалізується. Тому метод вібрації мало ефективний при ущільненні зв'язних матеріалів.

Ефективність ущільнення вібрацією залежить від амплітуди коливань, їх частоти, прискорень і ваги вібратора. Із збільшенням амплітуди і ваги вібратора ущільнююча дія вібрації зростає. Вплив частоти виявляється складніше, оскільки при зміні її в широкому діапазоні є максимум ущільнення. Збільшення прискорень в загальному випадку приводить до збільшення ущільнюючої дії, хоча цей ефект частково зменшується унаслідок зростання інерційного опору.

Комбіновані методи ущільнення об'єднують укочування з вібрацією або трамбування з вібрацією. Рідше використовується ефект одночасного укочування і трамбування (котки з падаючими вантажами). Для ущільнення комбінованим методом застосовуються віброкотки і вібротрамбуючі машини.

Ефективність ущільнення залежить від фізико-механічних властивостей матеріалу, робочих органів ущільнювачів і технологічного процесу ущільнення.