- •3.1. Закони подрібнення

- •3.2. Види подрібнення

- •Процеси і апарати механічного перемішування, формування і ущільнення.

- •6.1. Механічне перемішування матеріалів. Кінетика механічного перемішування. Види і характеристики змішувальних машин.

- •6.2. Формування в технології виготовлення будівельних матеріалів. Класифікація формування.

3.2. Види подрібнення

У виробництві будівельних матеріалів подрібнення розділяють на дроблення і помел. В залежності від розмірів продуктів подрібнення (дроблення) розділяють на крупне, середнє, мілке. Помел поділяють на грубий, тонкий, надтонкий.

Таблиця 1. Види подрібнення

|

Вид подрібнення |

Розмір кусків, м |

Ступінь подрібнення | |

|

до подрібнення |

після подрібнення | ||

|

Подрібнення | |||

|

Крупне |

1,5 – 0,3 |

0,3 – 0,1 |

2 – 6 |

|

Середнє |

0,3 – 0,1 |

0,05 – 0,01 |

5 – 10 |

|

Дрібне |

0,05 – 0,01 |

0,01 - - 3·10-3 |

10 – 50 |

|

Помел | |||

|

Грубий |

0,01 - 3·10-3 |

3·10-3 - 1·10-4 |

5 – 100 |

|

Тонкий |

3·10-3 - 1·10-4 |

- 3·10-3 – 5·10-5 |

≈ 100 |

|

Дуже тонкий (надтонкий) |

- |

- 3·10-3 - 1·10-7 |

> 100 |

В залежності від вихідного розміру і необхідної продукції розглядають і використовують декілька схем і циклів подрібнення. Намагаються зменшити енергоємність процесу, в першу чергу, за рахунок зменшення об’єму перероблюваного матеріалу, причому намагаються не подрібнювати ту частину матеріалу, яка менше необхідного розміру. Для цього застосовують попередній відбір і класифікацію матеріалу, виконуючи їх розділення на спеціальних машинах, грохотах, сепараторах (рис.3). При виробництві будівельних матеріалів частіше всього машини для подрібнення поділяють на: дробарки та млини.

5.3. ДРОБЛЕННЯ ТВЕРДИХ МАТЕРІАЛІВ

Матеріали (гірські породи), які застосовують для виробництва будівельних матеріалів, поділяються на:

високоміцні, якщо межа міцності при їхньому стиску Rст> 50 Мпа Для подрібнення використовуюються машини розколюючої і роздавлюючої дії;

середньої міцності, якщо 50 > Rст > 10 МПа Для подрібнення використовуюються машини роздавлюючої та ударної дії

і малої міцності при Rст < 10 МПа. Для подрібнення використовуюються машини - ударної, роздавлюючої і стихаючої дії

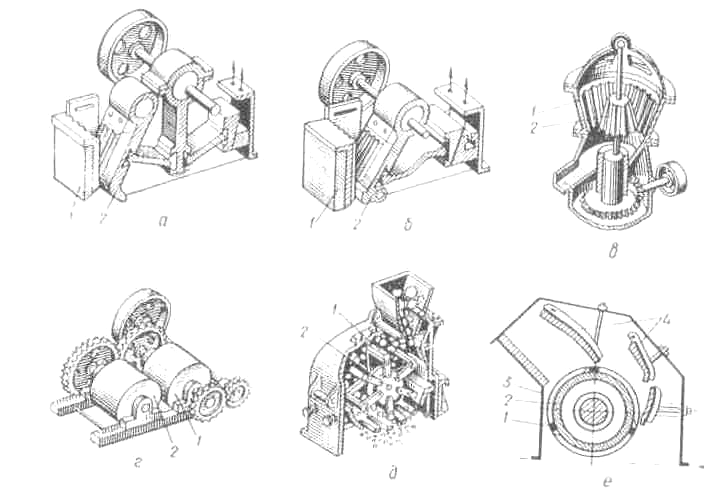

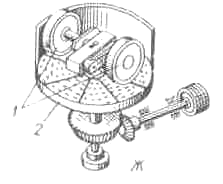

Найбільше часто для процесів дроблення застосовують щокові, конусні, валкові, молоткові дробарки і бігуни. Їх схеми показані на рис. 4.

рис. 4. а - щокові з простим хитанням щоки; б - щокова зі складним хитанням щоки, у - конусна; м - валкова; д - молоткова; е - роторна дробарка ударної дії; ж - бігуни.

Дробарки розколювальної і розламувальної дії. Ці дробарки виявились особливо ефективними при крупному і середньому подрібненні. До них належать щокові (подрібнення гірських порід, вугілля, вапнякового каменю, а також інших будівельних матеріалів) і конусні дробарки.

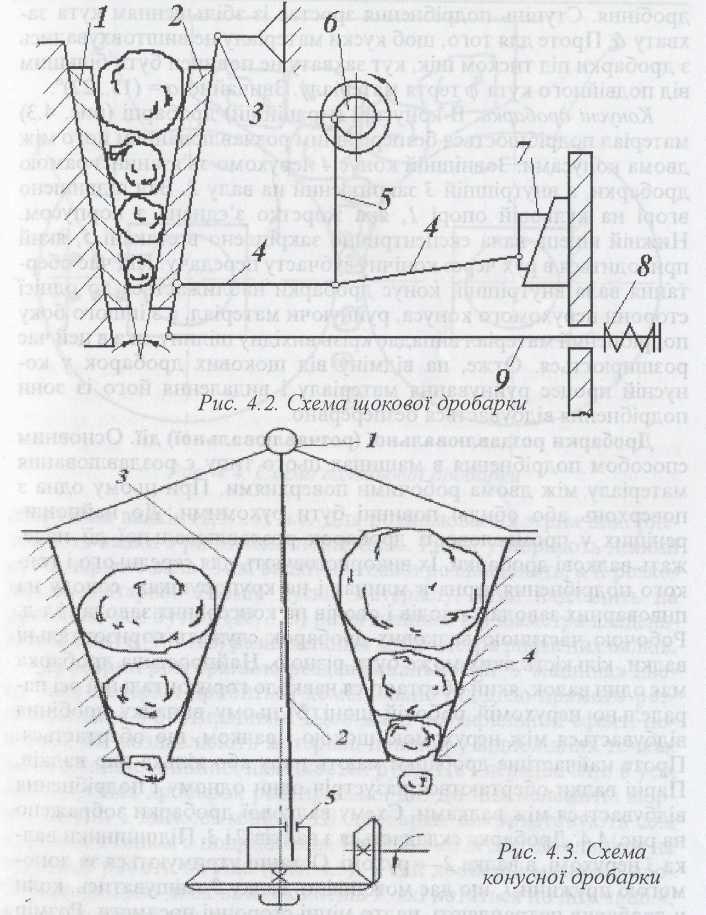

Щокові дробарки можна використовувати для подрібнення гірських порід, вугілля, вапнякового каменю, а також інших будівельних матеріалів. Схему щокової дробарки наведено на мал. 4.2. Робочими елементами щокових дробарок є дві щоки: нерухома 1 і рухома 2, що коливається на осі 3. Щоки утворюють пащу. Матеріал потрапляє у пащу зверху.

Під час зближення щік шматки матеріалу руйнуються, а під час розходження подрібнений матеріал випадає крізь нижню щілину в пащі. Приводити у дію рухому щоку шатун 5, з'єднаний з ексцентриковим валом 6. Шатун з'єднаний шарнірно з рухомою щокою через розпірні плити 4. Тяга 9 і пружина 8 створюють натяг у рухомій системі і сприяють холостому ходу рухомої плити. Ширину випускної щілини регулюють взаємним переміщенням клинів 7.

У щокових дробарках матеріал подрібнюється за допомогою роздавлювання в сполученні з розколюванням між нерухомою і рухливою щоками. У залежності від характеру руху рухливої щоки дробарки розділяються на дробарки з простим чи складним рухом щоки (для крупного та середнього подрібнення).

Основні переваги щокових дробарок: простота і надійність конструкції, широка зона застосування, компактність і простота обслуговування.

До недоліків слід віднести: періодичний характер дії на матеріал (тільки під час зближення щік) і неврівноваженість рухомих мас, що спричинює шум і вібрацію під час дроблення. Ступінь подрібнення зростає із збільшенням кута захоплення а. Проте для того, щоб шматки матеріалу не виштовхувались з дробарки під тиском щік, кут захоплення не повинен бути більшим від подвійного кута тертя матеріалу. Звичайно він становить 15...22°.

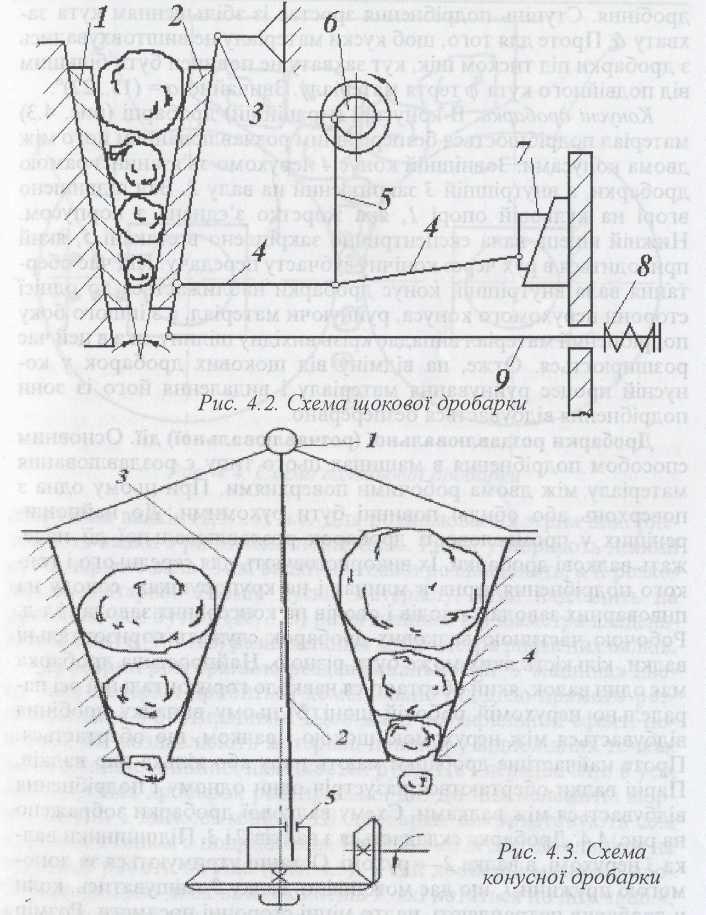

У конусній дробарці матеріал подрібнюється роздавлюванням при зближенні поверхонь внутрішнього рухливого і нерухомого зовнішнього конусів (для крупного, середнього та мілкого подрібнення).

Конусні дробарки. У конусній (гіраційній) дробарці (мал. 4.3) матеріал подрібнюється безперервним розчавлюванням його між двома конусами. Зовнішній конус 4 нерухомо зв'язаний з рамою дробарки, а внутрішній 3 закріплений на валу 2. Вал закріплено вгорі на кульовій опорі 1, яка жорстко з'єднана з корпусом. Нижній кінець валу ексцентрично закріплено в стакані 5, який приводитися в рух через конічну зубчасту передачу. Під час обертання валу внутрішній конус дробарки наближається до однієї сторони нерухомого конуса, руйнуючи матеріал, а з іншого боку подрібнений матеріал випадає крізь вихідну щілину, яка в цей час розширюється. Отже, на відміну від щокових дробарок у конусній процес руйнування матеріалу і видалення його із зони подрібнення відбувається безперервно.

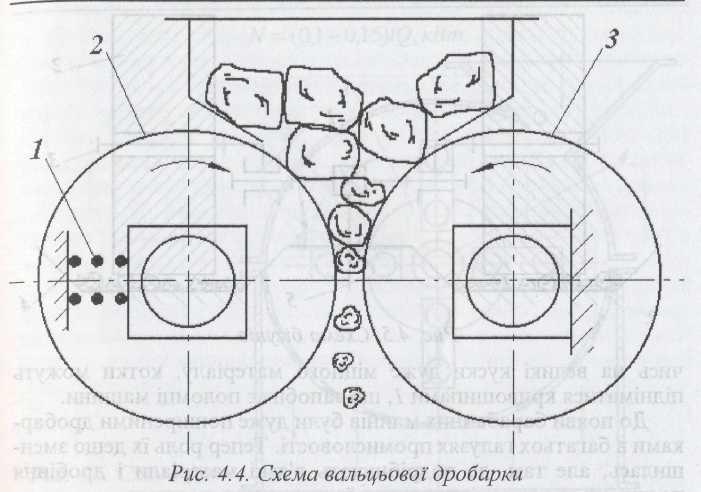

У валковій дробарці матеріал подрібнюється при роздавлюванні і частковому стиранні між валками, що обертаються назустріч один одному (для середнього та мілкого подрібнення).

Дробарки роздавлювальної (розчавлювальної) дії. Основнім способом подрібнення в машинах цього типу є роздавлювання матеріалу між двома робочими поверхнями. (валкові дробарки - використовують для середнього і тонкого подрібнення зерна в млинах)

При цьому одна з поверхонь або обидві повинні бути рухомими. До найпоширеніших у промисловості дробарок роздавлювальної дії належать. Робочою частиною валкових дробарок служать горизонтальні вали, кількість яких може бути різною. Найпростіша дробарка має один валок, який обертається навколо горизонтальної осі паралельно нерухомій робочій щоці. У цьому випадку дроблення відбувається між нерухомою щокою і валком, що обертається. Проте найчастіше дробарки мають пару або кілька пар валків. Парні вали обертаються назустріч один одному і подрібнення відбувається між валами.

Схему валкової дробарки зображено на мал. 4.4. Дробарка складається з валків 2 і 3. Підшипники валу 3 нерухомі, а валу 2 — рухомі. Останні утримуються за допомогою пружини 1, що дає можливість валу 2 зміщуватись, коли у дробарку потрапляють надто міцні сторонні предмети. Розмір кусків продукту визначається шириною щілини між валами.

Дробарки ударної дії. У цих дробарках матеріал дробитися ударним навантаженням. До дробарок ударної дії відносять молоткові, барабанні, дезінтегратори.

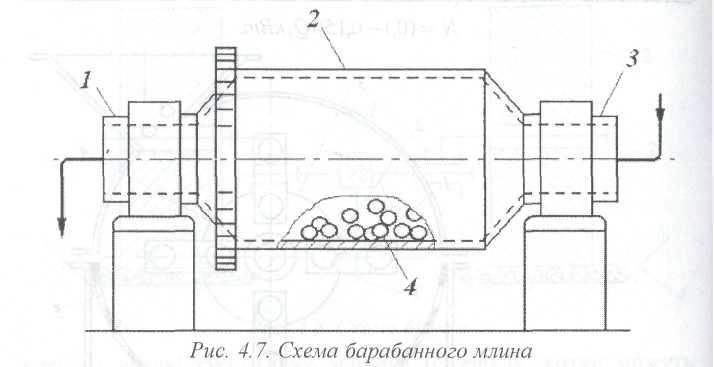

Барабанні млини (мал. 4.7) використовують для тонкого помелу матеріалів для багатотонних виробництв вугілля, цементу. Робочими елементами цих млинів є захищений броньованими плитами барабан 2 і завантажені в нього подрібнювальні органи 4 (кулі, стрижні, морська галька і т.д.). Під час обертання барабана тіла відцентровою силою притискаються до його стінки, піднімаються на деяку висоту, а потім падають або скочуються вниз. Якщо в барабані перебуватиме подрібнювальний матеріал, то перемелювальні органи подрібнять його биттям при падінні, роздавлюванням і розтиранням під час скочування.

Молоткові дробарки (мал. 4.6). Робочими органами дробарки служать молотки І, вільно насаджені на стрижні 2 дисків 3, змонтованих на валу 4. Під час обертання валу молотки стають у радіальне положення і б'ють шматки матеріалу, який завантажують у живильник. Матеріал вивантажують крізь сито 5, величина отворів якого визначає ступінь подрібнення матеріалу. Колова швидкість на кінцях молотків дробарки повинна бути достатньою, щоб забезпечити руйнування матеріалу в момент удару. Під час дроблення зерна вона становить (70...90) м/с. Продуктивність молоткових дробарок визначають експериментально.

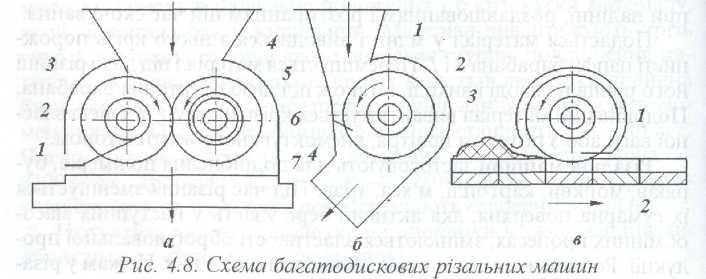

Різальні машини застосовують для подрібнення полімерів. Під час різання зменшується їх сумарна поверхня, яка активно бере участь у наступних масообмінних процесах, змінюються властивості оброблюваної продукції. Робочим органом у різальних машинах є ніж. Ножам у різальних машинах надають обертового, поступального, поворотно-поступального, планетарного і вібруючого руху. За ступенем подрібнення різання може бути крупним, середнім, дрібним і тонким. У різальних машинах застосовують дискові, серпоподібні і прямокутні ножі. Якщо робоча кромка ножа має зубчасту форму, ножі називають пилами. Найбільшого поширення у промисловості набули дискові і відцентрові різалки, вовчки і кутери.

У молоткових і роторних дробарках матеріал подрібнюється від ударної дії молотків, закріплених на роторі, що знаходиться в корпусі. У бігунах подрібнення матеріалу здійснюється роздавлюванням і стиранням між обертовими ковзанками і обертовою чи не обертовою чашею (для подрібнення матеріалів середньої та низької міцності).

Вплив середовища на здрібнювання

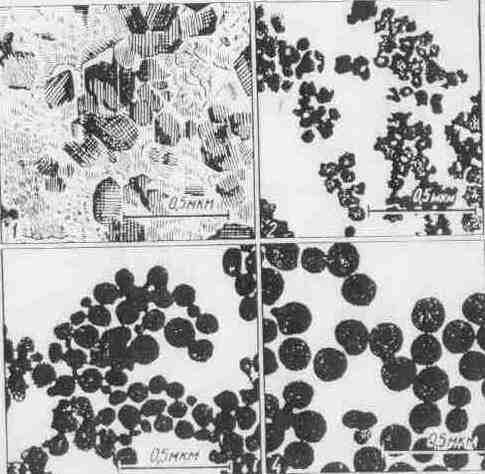

При подрібненні матеріалів спостерігаються два процеси, що проходять: руйнування часток зовнішньою силою та агрегація часток. Ці процеси залежать від природи зовнішнього середовища й умов її взаємодії з частками.

При деформації твердого тіла у його верхньому шарі розбиваються клиноподібні мікротріщини, які після зняття навантаження знову зникають. Якщо нанести поверхнево-активну рідину (ПАР), то адсорбований ПАР заповнює мікротріщини і заважає їх змиканню.

Дія середовища ПАР отримала свій розвиток в напрямку, згідно якого адсорбційні ефекти носять кінетичний характер. Зменшення міцності матеріалу пояснюється полегшенням виходу (дислокації) на поверхню в результаті зменшення їх поверхневої енергії. Крім того, зовнішнє середовище може впливати на агрегацію (злипання часток). Так подрібнення у повітряному середовищі швидко досягає максимуму, а потім не відбувається за рахунок агрегації. Але в середовищі (наприклад, води) питома поверхня збільшується внаслідок дезагрегуючої дії. Приклад цих явищ показані на рис.6 і таблиці 2.

Механічне класифікування. Розгрохочення матеріалів.

У виробництві будівельних матеріалів механічне сортування займає провідне місце. При грохоченні розділення по крупності на класи (фракції) здійснюється шляхом просіювання сипкого матеріалу через одне або декілька сит.

Основною частиною машин для грохочення є робоча просіваюча поверхня, що виготовляється у вигляді дротяних сіток (сит), окремих смуг (колосники), сталевих листів з отворами (решета) (мал. VI. 17). Розміри отворів сит встановлені вітчизняними стандартами для різних матеріалів на базі (міжнародного стандарту) нормальних чисел. Так, для заповнювачів бетонів на мінеральних в'яжучих застосовують сита з розміром отворів 70—40—20—10—5 мм для крупного заповнювача і 2,5—1, 25—0, 63—0, 315—0,14—0,075 мм для дрібного. Для зручності прийнято, що номер сита відповідає розміру отвору. Наприклад, сито № 5 указує, що в нижньому класі знаходяться частинки менше 5 мм № 0,25 — менше 0,25 мм. При цьому площа в просвіті по відношенню до всієї площі сита для всіх сит залишається приблизно постійною і складає близько 36%.

Разом з шкалою сит, вживаною в Україні, існує німецька, побудована на метричній системі одиниць і схожа з вітчизняною. У США застосовують дві дюймові системи сит: шкалу Ріттінгера і шкалу Річардсона.

За кордоном (США) поширений і іноді застосовується у нас спосіб виразу величини отвору сітки числом «меш», яким визначається кількість отворів, що доводиться на один лінійний дюйм (25,4 мм) сітки. Крім того, сита позначають ще і по кількості отворів на 1 см2 сітки.

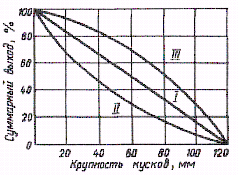

Для визначення гранулометричного складу зернистого матеріалу, тобто вміст в ньому частинок різного розміру, проводять ситовий аналіз. Його здійснюють просіюванням проби досліджуваного матеріалу через набір сит і визначають процентний вміст залишку на кожному з них по відношенню до маси початкової проби. Розміри зерен, обмежені верхньою і нижньою межами, тобто відповідними розмірами отворів верхнього і нижнього сит, визначають клас або фракцію зерен. Наприклад, фракція 10—5 характеризує щебінь, в якому відсутні зерна крупніше 10 і дрібніше 5 мм.

Стосовно будівельних матеріалів прийнято визначати часткові і повні залишки на ситах. Часткові залишки Gч, — це відношення маси залишку на даному ситі Gn до маси ΣG, що просівається, вираженої у відсотках

![]()

Повним залишком Gn називають суму часткового залишку (у %) на даному ситі плюс часткові залишки на решті сит з більшим розміром

Gn=G1 + G2 + G3+...+Gn

За даними ситового аналізу можна побудувати криві розподілу. На осі абсцис послідовно відкладають розміри зерен по фракціях, на осі ординат — їх масу %. Крива розподілу визначає гранулометричний склад сипкого матеріалу, що є статистичною сукупністю зерен різної крупної.

Для характеристики гранулометричного складу порошкоподібних матеріалів (цементів, пігментів, наповнювачів і ін.) застосовують мікроскопічний аналіз, що дозволяє візуально визначити відносний вміст частинок даного розміру або аналіз, седементації, заснований на різній швидкості осідання в рідині частинок різної маси.

Ступінь подрібнення порошкоподібних матеріалів можна характеризувати по величині їх питомої поверхні, що визначається по повітропроникності або ефекту низько температурної адсорбції газів (пари).

Способи грохочення залежать від властивостей матеріалів, кількості фракцій, що виділяються, виробничих умов і підрозділяються на наступні способи :

а — від крупного до дрібного — через розташовані один над одним сита з розмірами отворів, що зменшуються;

б— від дрібного до крупного — через послідовний ряд сит з розмірами отворів, що збільшуються;

в — комбінована — сортований матеріал поступає на сито з отворами середнього розміру.

Після цього частина, що залишилася, розділяється від дрібного до крупного, а що пройшла — від крупного до дрібного.

Цифрами 5, 20, 40 позначені розміри отворів сит: 0—5; 5—20; 20—40 — фракції (класи).

Перевагами грохочення за першим способом є висока його ефективність і компактність установки. Ускладнення розвантаження, зосередженого в одному місці, - його недолік. За другим способом розвантаження полегшується, але знижується ефективність процесу. Третій комбінований спосіб займає проміжне місце.

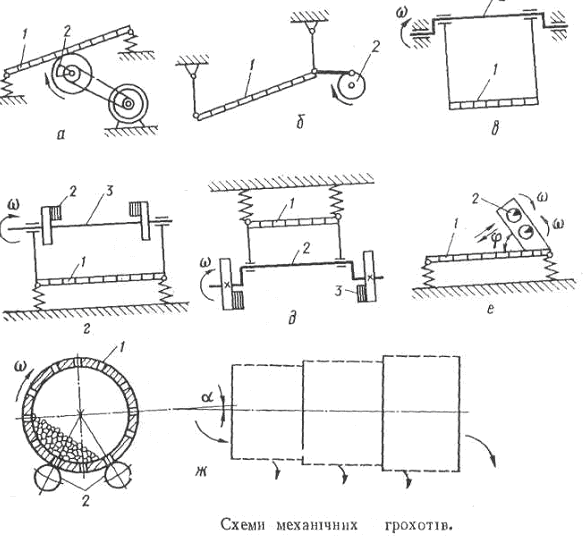

По конструкції і формі просіваючої поверхні грохоти розділяються на плоскі і барабанні (циліндрові).

По розташуванню робочих поверхонь розрізняють горизонтальні і похилі плоскі грохоти, які можуть бути з рухомими і нерухомими робочими поверхнями. Нерухомі плоскі грохоти встановлюються з нахилом 30—50°, кутом, що перевищує кут тертя матеріалу об робочу поверхню. Такі грохоти застосовують для крупного грохочення, а також як живильники для щокових і конусних дробарок. Для просіювання матеріалу необхідно, щоб він переміщався відносно просіваючої поверхні, а також забезпечувалися умови, коли зерна, що не просіялися, звільняли місце для частинок, що знов поступають на грохот. Для здійснення цих умов машини для механічного сортування (грохоти) мають привід, який забезпечує рух просіваючих поверхонь і матеріалу.

Машини залежно від характеру руху просіваючої поверхні розділяються на нерухомі, такі, що коливаються, вібруючі, такі, що обертаються. Нижче наведені схеми найбільш поширених механічних грохотів.

У колосникових грохотах (а) просіваюча поверхня 1, виконана у вигляді колосників, здійснює кругові коливальні рухи за рахунок збурюючої сили дебаланса 2.

У грохотах, що коливаються (б) просіваюча поверхня 1 здійснює зворотно-поступальний рух від кривошипного механізму 2.

У віброгрохотах з гіраційним приводом (б) просіваюча поверхня 1 здійснює кругові коливання за рахунок обертання ексцентрикового валу 2.

У віброгрохотах з інерційним приводом (г) просіваюча поверхня 1 коливається під дією відцентрової сили дебалансів 2, встановлених на валу 3.

У грохотах, що центруються з гіраційним приводом (д) просіваюча поверхня 1 здійснює кругові коливання за рахунок обертання ексцентрикового валу 2. Для урівноваження на ньому встановлюють маховики з противагами 3.

У віброгрохотах з направленими коливаннями (е) просіваюча поверхня 1 здійснює прямолінійні направлені коливання за рахунок установки вібратора 2 з подвійними дебалансами, що обертаються назустріч один одному з однаковою швидкістю. Ці грохоти мають велику продуктивність.

У барабанних грохотах (ж) просіваюча поверхня 1 приводиться в обертальний рух за допомогою приводних роликів 2. Матеріал усередині похилого перфорованого барабану переміщається і сортується послідовно від дрібного до крупного.