- •Проектирование привода главного движения металлорежущего станка

- •Содержание

- •Введение

- •1. Цели и задачи курсового проектирования

- •2. Состав и объем кп (кр)

- •2.1. Содержание графической части

- •2.2. Содержание расчетно-пояснительной записки

- •3. Этапы проектирования и исходные данные

- •4. Расчет режимов резания

- •5. Кинематичесий расчет привода

- •5.1. Порядок кинематического расчета

- •5.2. Исходные данные для кинематического расчета

- •5.3. Выбор компоновки пгд

- •5.4. Выбор структуры привода ступенчатого регулирования

- •5.4.1. Пгд с простыми множительными структурами

- •5.4.2. Пгд с двухскоростным электродвигателем

- •5.4.3. Пгд с перекрытием части ступеней

- •5.4.4. Пгд c ломаным геометрическим рядом

- •5.4.5. Пгд со сменными колесами

- •5.4.6. Пгд со сложенной структурой

- •5.4.7. Пгд с двигателем постоянного тока

- •5.5. Разработка кинематической схемы (кс)

- •. Выбор электродвигателя

- •5.6.1. Асинхронные двигатели

- •5.6.2. Двигатели постоянного тока

- •5.6.3. Расчет мощности электродвигателя

- •5.7. Построение структурной сетки

- •5.8. Построение графика частот вращения

- •5.9. Расчет чисел зубьев зубчатых колес

- •6. Силовые расчеты элементов пгд

- •6.1. Расчет зубчатых передач

- •6.1.1. Особенности расчета зубчатых передач пгд

- •6.1.2. Определение расчетного крутящего момента

- •6.1.3. Выбор допускаемого контактного напряжения

- •6.1.4. Определение размеров зубчатых передач

- •Проверочный расчет зубьев

- •Расчет валов

- •6.3. Выбор системы смазки

- •7. Разработка конструкции пгд

- •7.1. Разработка чертежа коробки скоростей

- •7.2. Оформление чертежа общего вида привода

- •7.3. Оформление чертежа шпиндельного узла (шу)

- •7.4. Оформление кинематической схемы (кс)

- •7.5. Построение графика мощности и момента

- •7.5.1. Привод ступенчатого регулирования

- •7.5.2. Привод электромеханического регулирования

- •7.6. Разработка рабочих чертежей деталей привода

- •Список литературы

- •Приложения

5. Кинематичесий расчет привода

5.1. Порядок кинематического расчета

Целью кинематического расчета является разработка кинематической схемы (КС) привода. Расчет выполняется на основе графо-аналитического метода.

Порядок кинематического расчета:

Выбор компоновки привода;

Выбор структуры привода;

Разработка КС;

Выбор электродвигателя;

Построение структурной сетки;

Построение графика частот вращения и определение передаточных отношений;

Расчет чисел зубьев зубчатых колес;

Оформление КС.

Основными конструктивными схемами ПГД ступенчатого регулирования являются схемы, применяемые в универсальных станках:

с односкоростным электродвигателем и шестеренной коробкой скоростей;

с двухскоростным электродвигателем и шестеренной коробкой скоростей.

В шлифовальных, а также специальных (например, высокоскоростных фрезерных) станках применяется схема с электрошпинделем, когда шпиндельный узел встраивается в статор электродвигателя переменного или постоянного тока.

В ПГД бесступенчатого регулирования применяется схема с регулируемым электродвигателем постоянного тока

Кинематический расчет привода имеет свои особенности в зависимости от типа привода – ступенчатого или бесступенчатого регулирования.

При ступенчатом регулировании ряд частот вращения целесообразно строить по геометрическому закону. Он позволяет не только обеспечить постоянный перепад скоростей резания при переходе с одной частоты на другую, но и нормализовать значения частот вращения и передаточных отношений в пределах всего ПГД [4,5].

5.2. Исходные данные для кинематического расчета

Исходными данными для кинематического расчета являются:

Число ступеней регулирования z. Число ступеней регулирования обычно задается в задании на проектирование. Обычно оно представляет собой число, разлагающееся на множители 2 и 3, и чаще всего имеет значения 6, 8, 9, 12, 16, 18, 24;

Предельные значения частот вращения на выходе ПГД nmin и nmax. Отношение максимальной и минимальной частот вращения представляют собой диапазон регулирования ПГД:

R = nmax / nmin (2)

Эти значения определяют в результате расчета режимов резания (таблица 2);

Значение знаменателя ряда частот вращения φ. Значения φ стандартизованы и равны 1.06; 1.12; 1.26; 1.41; 1.58; 1.78; 2.0. В станках средних размеров применяют значения 1.26 и 1.41; значение 1.12 применяется, когда требуется более точная настройка на заданный режим; в приводах со сменными колесами рекомендуются значения 1.06, 1.12, 1.26.

Между величинами z, nmax, nmin, и φ cуществует соотношение

![]() φ

= (nmax/nmin

)z

-1

φ

= (nmax/nmin

)z

-1![]() (3)

(3)

5.3. Выбор компоновки пгд

Компоновка ПГД зависит от типа станка, класса точности. ПГД может выполняться совмещенным или разделенным. В совмещенном приводе шпиндельный узел (ШУ) и коробка скоростей размещаются в одном корпусе. В разделенном приводе – в разных корпусах, соединенных клиноременной или ременной передачей. Разделенный привод применяют в прецизионных станках (рис. 1).

Совмещенный привод выполняют как в станках с неподвижными шпиндельными бабками (ШБ) (токарные, сверлильные, координатно- расточные станки),

Рис.1. Компоновка разделенного

ПГД токарно-винторезного станка

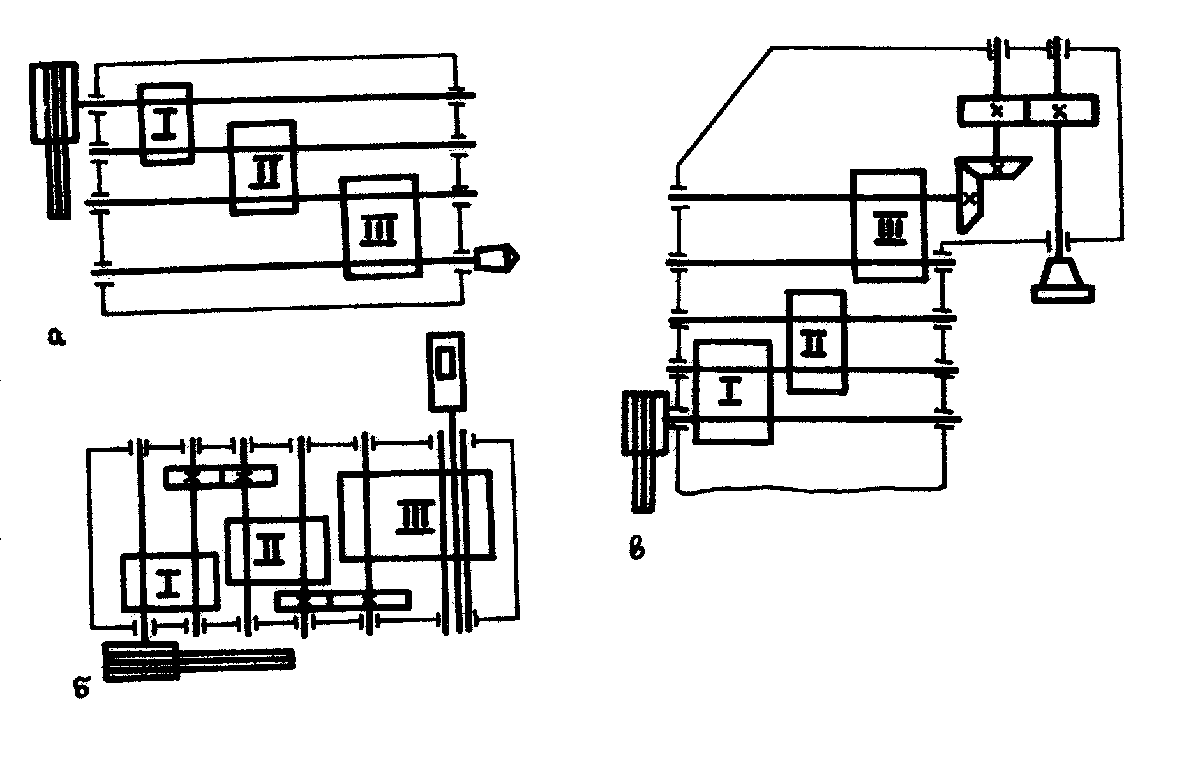

так и перемещающимися (продольно-фрезерные, расточные) с двигателями фланцевого исполнения, размещаемыми на корпусе ШБ. Примеры компоновок совмещенного ПГД и схемы расположения групп передач приведены на рис. 2.

Рис.2. Схема расположения групп передач в совмещенных ПГД: а – токарного, б – сверлильного, в – вертикально-фрезерного станка