- •Федеральное агентство по образованию Российской Федерации

- •Isbn 5-7723-0681-2 Севмашвтуз, 2011 г.

- •1. Общие сведения о червячных передачах

- •1.1 Описание червячных передач

- •1.2 Критерии работоспособности червячных передач

- •1.3 Материалы червячных передач

- •1.4 Виды червячных передач

- •1.5 Степень точности червячных передач

- •1.6 Типы червячных редукторов

- •2. Проектирование червяной передачи

- •2.2.3 Выбор материала червяка

- •2.3 Допускаемые напряжения

- •2.4 Основные параметры передачи

- •2.6 Скорость скольжения и кпд передачи

- •2.8 Проверочный расчет передачи на контактную прочность

- •2.9 Проверочный расчет передачи на изгибную прочность

- •2.10 Проверочный расчет на прочность зубьев червячного колеса при действии пиковой нагрузки

- •2.11 Тепловой расчет

- •2.12 Проверка жесткости червяка

- •3 Конструирование червячного редуктора

- •3.1 Эскизный проект червячного редуктора

- •3.2 Конструкции червяков

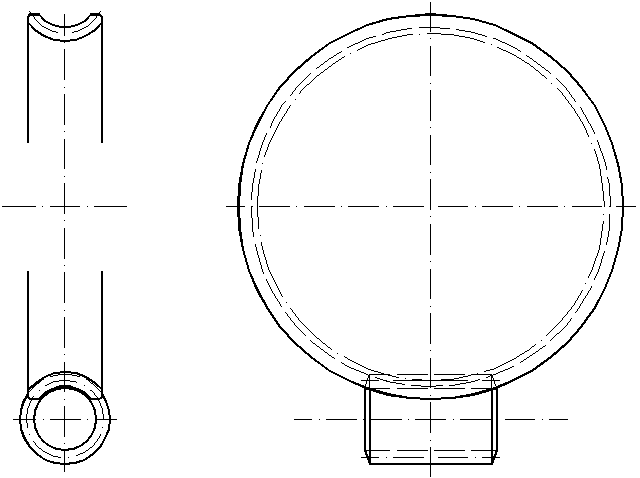

- •3.3 Конструкции червячных колес

- •3.3 Конструкции червячных редукторов

- •4 Смазывание червячных редукторов

- •4.1 Смазывание червячных передач

- •4.2 Смазывание подшипников

- •5. Пример выполнения расчетов при проектировании червячной передачи

- •5.2.3 Выбор типа червяка

- •5.3 Допускаемые напряжения

- •5.4 Проектировочный расчет

- •5.4.1 Основные параметры передачи

- •5.4.3 Скорость скольжения и кпд передачи

- •6 Пример проектирования червяка и червячного колеса

- •6.1 Последовательность проектирования червяка

- •6.2 Последовательность проектирования червячного колеса

- •7. Правила выполнения чертежей цилиндрических червяков и червячных колес

- •7.1 Правила выполнения рабочих чертежей червяков

- •7.2 Правила выполнения рабочих чертежей червячных колес

- •Бабкин Александр Иванович Проектирование червячных передач

- •Сдано в производство Подписано в печать

- •164500, Г. Северодвинск, ул. Воронина, 6.

2.9 Проверочный расчет передачи на изгибную прочность

Расчетное напряжение изгиба:

![]() ,

,

где ![]() – коэффициент

нагрузки, значения которого вычислены

в п. 2.8;

– коэффициент

нагрузки, значения которого вычислены

в п. 2.8;

![]() –коэффициент

формы зуба колеса, который выбирают по

табл. 2.7., в зависимости от

–коэффициент

формы зуба колеса, который выбирают по

табл. 2.7., в зависимости от

![]() .

.

Таблица 2.7

|

|

20 |

24 |

26 |

28 |

30 |

32 |

35 |

37 |

|

|

1,98 |

1,88 |

1,85 |

1,80 |

1,76 |

1,71 |

1,64 |

1,61 |

|

|

40 |

45 |

50 |

60 |

80 |

100 |

150 |

300 |

|

|

1,55 |

1,48 |

1,45 |

1,40 |

1,34 |

1,30 |

1,27 |

1,24 |

2.10 Проверочный расчет на прочность зубьев червячного колеса при действии пиковой нагрузки

Проверка зубьев

колеса на контактную прочность при

кратковременном действии пикового

момента

![]() .

Действие пиковых нагрузок оценивают

коэффициентом перегрузки

.

Действие пиковых нагрузок оценивают

коэффициентом перегрузки![]() ,

где

,

где

![]() – максимальный из длительно действующих

(номинальный) момент (см. рис. 2.1б).

– максимальный из длительно действующих

(номинальный) момент (см. рис. 2.1б).

Проверка на контактную прочность при кратковременном действии пикового момента:

![]()

Проверка зубьев червячного колеса на прочность по напряжениям изгиба при действии пикового момента:

![]() .

.

Допускаемые

напряжения

![]() и

и![]() принимают по п. 2.3.3.

принимают по п. 2.3.3.

2.11 Тепловой расчет

Червячный редуктор в связи с невысоким КПД и большим выделением теплоты проверяют на нагрев. Мощность на червяке, Вт:

![]() .

.

Температура нагрева масла (корпуса) при установившемся тепловом режиме без искусственного охлаждения:

![]() .

.

Температура нагрева масла (корпуса) при охлаждении вентилятором:

![]() ,

,

где ![]() – коэффициент, учитывающий отвод теплоты

от корпуса редуктора в металлическую

плиту или раму;

– коэффициент, учитывающий отвод теплоты

от корпуса редуктора в металлическую

плиту или раму;![]() °С

– максимальная допустимая температура

нагрева масла (зависит от марки масла).

°С

– максимальная допустимая температура

нагрева масла (зависит от марки масла).

Поверхность

охлаждения корпуса

![]() (м2)

равна сумме поверхности всех его стенок

за исключением поверхности дна, которой

корпус прилегает к плите или раме.

Размеры стенок корпуса можно взять по

эскизному проекту (см. ниже). Приближенно

площадь

(м2)

равна сумме поверхности всех его стенок

за исключением поверхности дна, которой

корпус прилегает к плите или раме.

Размеры стенок корпуса можно взять по

эскизному проекту (см. ниже). Приближенно

площадь

![]() (м2)

поверхности охлаждения корпуса можно

принимать в зависимости от межосевого

расстояния:

(м2)

поверхности охлаждения корпуса можно

принимать в зависимости от межосевого

расстояния:

|

|

80 |

100 |

125 |

140 |

160 |

180 |

200 |

225 |

250 |

280 |

|

|

0,16 |

0,24 |

0,35 |

0,42 |

0,53 |

0,65 |

0,78 |

0,95 |

1,14 |

1,34 |

Для чугунных

корпусов при естественном охлаждении

коэффициент теплоотдачи

![]() Вт/(м2∙°С)

(большие значения при хороших условиях

охлаждения).

Вт/(м2∙°С)

(большие значения при хороших условиях

охлаждения).

Коэффициент

![]() при обдуве

вентилятором:

при обдуве

вентилятором:

|

|

750 |

1000 |

1500 |

3000 |

|

|

24 |

29 |

35 |

50 |

Здесь

![]() – частота

вращения вентилятора, мин-1.

Вентилятор обычно устанавливают на

валу червяка:

– частота

вращения вентилятора, мин-1.

Вентилятор обычно устанавливают на

валу червяка:

![]() .

.

2.12 Проверка жесткости червяка

Прогиб червяка:

![]() ,

,

где l – расстояние между опорами, мм, предварительно, до проектирования вала червяка можно принять l = (0,9…1,0)·d2;

E = 2·105 – модуль упругости, МПа;

![]() –момент инерции

сечения червяка, мм4;

–момент инерции

сечения червяка, мм4;

![]() ;

;

![]() ;

;

![]() –допускаемый

прогиб, мм.

–допускаемый

прогиб, мм.

Если условие жесткости не соблюдается, можно при выполнении эскизной компоновки предусмотреть более близкое расположение опор вала червяка, повысив тем самым его жесткость (с последующей проверкой).

3 Конструирование червячного редуктора

3.1 Эскизный проект червячного редуктора

Разработка эскизного проекта червячного редуктора начинается после определения геометрических размеров червячного венца и нарезанной части червяка.

|

|

| |

|

а |

б | |

|

|

| |

|

в |

г | |

|

| ||

|

д | ||

|

Рис. 3.1 Последовательность разработки эскиза червячного редуктора | ||

Эскиз выполняется с соблюдением масштаба.

Работу над эскизом рекомендуется выполнять в следующей последовательности:

1. Необходимо наметить расположение проекций редуктора и провести осевые линии валов и оси проекций.

2. Вычертить по полученным размерам червячный венец и нарезанную часть червяка (рис. 3.1а).

3. Разработать конструкцию и определить размеры червяка и червячного колеса, выполнить проектировочный расчет валов (рис. 3.1б).

4. Предварительно подобрать подшипники для опор валов (рис. 3.1в). Определить размеры внутреннего пространства редуктора. Зазор между внутренней поверхностью стенки редуктора и вращающимися деталями должен быть:

![]() мм,

мм,

где ![]() – межосевое расстояние червячной

передачи.

– межосевое расстояние червячной

передачи.

Значение x округлить до ближайшего целого числа, но не менее 8 мм.

Расстояние между

червяком и дном корпуса предварительно

можно принять

![]() .

Размерy

необходимо уточнить после расчета

количества масла, заливаемого в редуктор.

.

Размерy

необходимо уточнить после расчета

количества масла, заливаемого в редуктор.

5. Выполнить проектирование валов (рис. 3.1г), подшипниковых узлов (рис. 3.1д), наметить контуры корпуса редуктора.

6. Спроектировать корпус редуктора.