1. Введение

В процессе эксплуатации автомобиля его надежность и другие свойства постепенно снижаются вследствие изнашивания деталей, а также коррозии и усталости материала, из которого они изготовлены. В автомобиле появляются различные неисправности, которые устраняют при ТО и ремонте.

Необходимость и целесообразность ремонта автомобилей обусловлены, прежде всего, неравнопрочностью их деталей и агрегатов. Ремонт автомобилей даже путем замены некоторых его деталей и агрегатов, имеющих небольшой ресурс, всегда целесообразен, и с экономической точки зрения оправдан. Поэтому в процессе эксплуатации автомобили проходят на АПТ периодически ТО и при необходимости ТР. Это помогает сохранять автомобили в технически исправном состоянии.

При длительной эксплуатации автомобили достигают такого состояния, когда затраты средств и труда, связанные с поддержанием его в работоспособном состоянии, становиться больше прибыли, которую они приносят. Такое состояние автомобилей называется предельным, и они направляются в капитальный ремонт. Задача КР состоит в том, Чтобы с оптимальными затратами восстановить утраченную автомобилем работоспособность и ресурс до уровня, нового или близкого к нему состоянию.

Все детали, поступившие в КР можно разделить на три группы:

К первой относятся детали, которые полностью исчерпали свой ресурс и при ремонте автомобиля должны быть заменены новыми. К деталям этой группы относятся поршни, поршневые кольца, вкладыши подшипников, различные втулки, подшипники качения, резинотехнические изделия и др.

Вторая группа деталей, ресурс которых можно использовать без ремонта. К этой группе относятся все детали, износ рабочей поверхности которых находится в допустимых пределах.

К третей группе относятся остальные детали автомобиля. Эти детали могут быть использованы повторно, только при их восстановлении. К этой группе относится большинство наиболее сложных и дорогостоящих базовых деталей автомобиля, в частности блок цилиндров, коленчатый вал, головка блока, картер КПП и заднего моста, распределительный вал и др.

Таким образом, основным источником КР автомобилей является использование остаточного ресурса деталей второй и третей группы.

2. Определение оптимального количества деталей

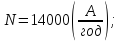

Производственную программу определяют по следующей формуле.

(ед);

1

(ед);

1

где: N – производственная программа;

n – число деталей в изделии;

t – необходимый запас деталей, для обеспечения непрерывной сборки;

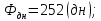

- число рабочих дней в году;

- число рабочих дней в году;

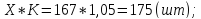

(шт);

(шт);

С учетом перевыполнения плана

3. Разработка технологического процесса восстановления детали

3.1. Описание детали

Картер КПП относится к классу корпусные детали. Изготавливается из чугуна СЧ 20 по ГОСТу 1412-54. Твердость НВ 170 – 229, не подвергается термической обработке. Износ отверстый под подшипники ведущего и ведомого вала происходит неравномерно. Характер нагрузки картера КПП – переменный.

3.2. Выбор рационального способа восстановления детали

Возможные способы восстановления детали:

1 дефект - трещина – заварка.

2 дефект – износ отверстия под подшипник первичного вала – железнение с последующим шлифованием.

3 дефект – износ отверстия под подшипник вторичного вала – расточка с последующей установкой ДРД.

3.3. Схема технологического процесса

ТАБЛИЦА №1

|

|

||||

|

Дефект |

Способ устранения |

№ операции |

Наименование и содержание |

Установочная база |

|

Трещина |

Заварка |

1 |

Слесарная: Засверлить концы трещины |

- |

|

2 |

Слесарная: Разделка трещины отрезной машинкой. |

- |

||

|

3 |

Сварочная: Заварить трещину |

- |

||

|

Износ отверстия под подшипник первичного вала |

Слесарная обработка |

1 |

Железнение: Железнение отверстия под подшипник. |

- |

|

2 |

Шлифовальная: Шлифовать отверстие под номинальный диаметр. |

Установка в центрах |

||

|

3 |

Мойка: Промыть деталь. |

- |

||

|

Износ отверстия под подшипник вторичного вала |

Слесарная обработка |

1 |

Токарная: Расточить отверстие для установки ДРД |

Установка в центрах |

|

2 |

Запрессовка: Установка ДРД |

- |

||

|

3 |

Мойка: Промыть деталь |

- |

||