- •6. Отвалообразование вскрышных пород

- •6.1. Общие положения

- •6.2. Технология отвалообразования при железнодорожном транспорте вскрыши

- •Экскаваторное отвалообразование

- •Бульдозерное и скреперное отвалообразование

- •6.3. Отвалообразование при автотранспорте

- •6.4. Отвалообразование при конвейерном транспорте

- •6.5. Отвальные работы с использованием вибротехники

- •6.6. Аэротехнология при производстве отвальных работ

- •6.7. Основы безопасного сооружения и эксплуатации отвалов

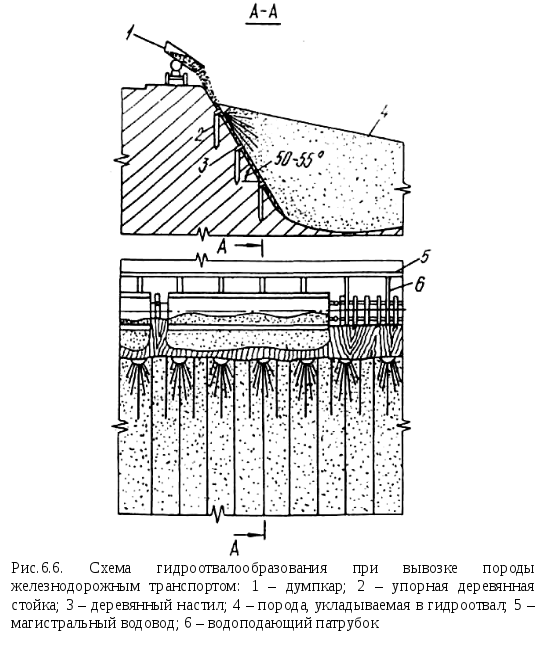

Бульдозерное и скреперное отвалообразование

Бульдозерное отвалообразование получает широкое распространение на отвалах высотой более 20 м при складировании мягких и полускальных хорошо разрыхленных пород. Его основные достоинства: невысокая стоимость (по сравнению с экскаваторами) отвального оборудования и малые эксплуатационные расходы, большой шаг переукладки путей, гибкая связь отвальных и транспортных работ. Недостатки: зависимость производительности бульдозеров от климатических условии и типа складируемых пород, повышенный износ ходовой части бульдозеров и большой расход жидкого топлива.

Отвальный уступ с общей высотой 30–50 м при этом способе отвалообразования разделяют на два подуступа (рис. 6.5). Высоту верхнего подуступа hв (м) выбирают с таким расчетом, чтобы вся разгружаемая порода была размещена ниже рельсового пути. Обычно hв =1,7–2,0 м. Длина отвального тупика составляет 1,2–1,5 км. Экономически целесообразная ширина отвальной заходки (шаг перемещения путей) – 30–60 м. Расчет показателей отвальных работ ведут по формулам (6.2)–(6.5).

Применяют несколько технологических схем (рис. 6.5). Наиболее эффективна комбинированная с двумя бульдозерами (схема а), один из которых, оснащенный универсальным отвалом, занят на перемещении породы из навала в промежуточное положение (на шаг до 4–7,5 м), а второй сдвигает ее под откос. Сменная производительность первого бульдозера достигает 6000 м3, второго – 1500–2800 м3. Нижний подуступ отсыпают при движении от въезда к концу тупика, верхний – в обратном направлении. Планировку трассы и перемещение путей осуществляют отвальными бульдозерами или тракторными путенереукладчиками-планировщиками. Широкое внедрение этого способа могут обеспечить мощные бульдозеры.

Интенсификации разгрузки составов большой вместимости и уменьшению объема путевых работ способствует также скреперное отвалообразование. В этом случае породу загружают в приемную яму, предварительно, планируют мощными бульдозерами, а затем укладывают в отвале большегрузными колесными скреперами при кольцевой схеме движения (схема б). Высота верхнего подуступа (глубина приемной ямы) составляет до 3 м. Ширина отвальной заходки может достигать 400–500 м. Отвальные работы ведут отдельными блокам» длиной 200–300 м. Наиболее эффективна двухблочная схема, когда в одном из блоков идет разгрузка составов, а в другом – скреперование [37]. Годовая приемная способность отвального тупика может достигать 4,5–8,0 млн. м3. Следовательно, на крупных карьерах с годовым объемом вскрыши 15–20 млн. м3 достаточно иметь 3–4 тупика, что будет способствовать резкому снижению трудоемкости работ. Скреперное отвалообразование эффективно для тех же условий, что и бульдозерное. Несомненному развитию этого способа будет способствовать создание скреперов с вместимостью ковшей 40–50 м3.

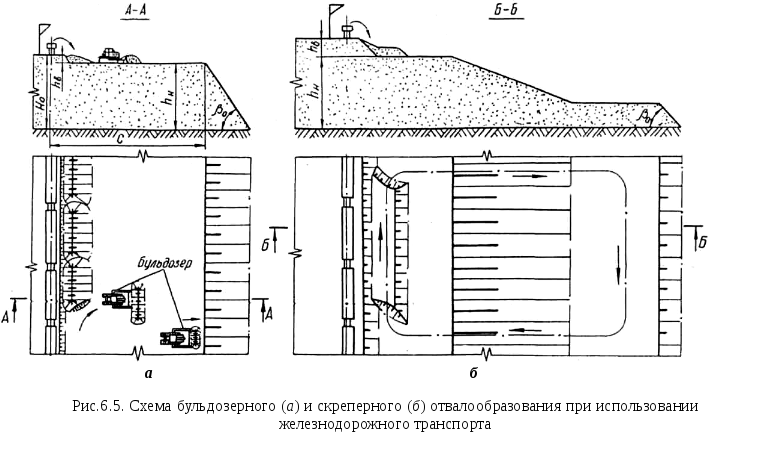

Для увеличения приемной емкости отвалов используют гидроотвалообразование. Разгружаемую из вагонов породу смывают с откоса струями воды из водовода с насадками, проложенного вдоль откоса (рис. 6.6), из гидромониторов, расположенных с боков разгрузочной площадки или из аккумулирующей емкости, сооружаемой на насыпи за разгрузочной площадкой [25]. Pacход воды на 1 м3 породы, укладываемой в отвал, составляет от 0,25 до 0,4 м3. Этот способ применяют при необходимости возведения отвалов из малоустойчивых пород: торф, рыхлые суглинки и супеси.