- •6. Отвалообразование вскрышных пород

- •6.1. Общие положения

- •6.2. Технология отвалообразования при железнодорожном транспорте вскрыши

- •Экскаваторное отвалообразование

- •Бульдозерное и скреперное отвалообразование

- •6.3. Отвалообразование при автотранспорте

- •6.4. Отвалообразование при конвейерном транспорте

- •6.5. Отвальные работы с использованием вибротехники

- •6.6. Аэротехнология при производстве отвальных работ

- •6.7. Основы безопасного сооружения и эксплуатации отвалов

6.2. Технология отвалообразования при железнодорожном транспорте вскрыши

Характерная особенность отвалообразования при использовании железнодорожного транспорта – большой диапазон возможных средств механизации.

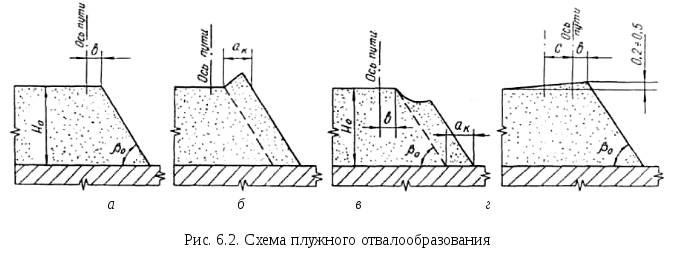

Плужное отвалообразование (рис. 6.2) находит применение на карьерах небольшой производительности с разбросанными отвальными участками (особенно при расположении их на косогорах).

Процесс плужного отвалообразования включает последовательно выполняемые операции: разгрузку думпкаров, профилирование откоса, планировку бровки, передвижку тупикового рельсового пути.

Разгрузка производится непосредственно под откос уступа одновременно из всех думпкаров состава, из группы (два-три) или одного думпкара — в зависимости от устойчивости откоса отвальной насыпи. Время разгрузки состава при взорванных породах составляет 5—7 мин в летний и 15—20 мин в зимний период, а при разрыхленных мягких влажных породах— соответственно 12—18 и 25—30 мин.

Часть породы при разгрузке остается на откосе в виде нависей (около 40 % при взорванных и до 70 % при мягких породах), а остальная скатывается вниз. Для сбрасывания породы, остающейся на откосе отвального тупика, между смежными передвижками пути производится профилирование (вспашка) отвала (рис. 13.3), выполняемое отвальным плугом при движении вдоль фронта разгрузки. Перед передвижкой пути отвальным плугом производится планировка верхней бровки отвала (выравнивание площадки новой трассы пути).

Рабочими органами отвального плуга (рис. 13.4) являются передний лемех, главные боковые и откосные крылья, подъем, опускание и поворот которых производятся пневмоцилиндрами с тягами. Масса тяжелых отвальных плугов достигает 50— 70 т, максимальный вылет главного крыла 7,5 м, рабочая скорость 6—10 км/ч, тяговое усилие до 180 кН, средняя производительность 3—3,5 тыс. м3/смену.

В качестве основного оборудования используют самоходные, реже прицепные отвальные плуги – машины с исполнительным органом в виде основного и вспомогательного лемехов, смонтированных на железнодорожной платформе. Подъем, опускание и поворот лемехов производят пневмоцилиндрами. Масса тяжелых плугов достигает 50–70 т, максимальный вылет главного крыла – 7,5 м, рабочая скорость 6–10 км/ч, средняя сменная производительность – 3,5–5 тыс. м3.

Рис. 13.4. Тяжелый отвальный плуг МОП-1

Разгрузку

породы из думпкаров ведут непосредственно

под откос отвала (рис.6.2, а).

Часть ее скатывается вниз, а 40–70 %

остается на откосе уступа (рис. 6.2, б).

После

разгрузки составов по всей длине тупика

(2000–2500 м) отвальный плуг производит

профилирование (вспашку) отвала (рис.

6.2, в).

После

заполнения емкости отвала отвальный

плуг осуществляет планировку трассы

под передвижку пути с таким расчетом,

чтобы спланированная поверхность была

выше старой трассы на 0,2–0,5 м для

компенсации неизбежной просадки пути

при продвижении поездов (рис. 6.2, г).

Разгрузку

породы из думпкаров ведут непосредственно

под откос отвала (рис.6.2, а).

Часть ее скатывается вниз, а 40–70 %

остается на откосе уступа (рис. 6.2, б).

После

разгрузки составов по всей длине тупика

(2000–2500 м) отвальный плуг производит

профилирование (вспашку) отвала (рис.

6.2, в).

После

заполнения емкости отвала отвальный

плуг осуществляет планировку трассы

под передвижку пути с таким расчетом,

чтобы спланированная поверхность была

выше старой трассы на 0,2–0,5 м для

компенсации неизбежной просадки пути

при продвижении поездов (рис. 6.2, г).

Наибольший шаг передвижки путей (м)

![]() , (6.1)

, (6.1)

где с – шаг передвижки путей, м; ак – вылет главного крыла отвального плуга, м; b – безопасное расстояние от оси пути до верхней бровки откоса уступа, м.

По правилам безопасности [15] расстояние от железнодорожного пути до бровки плужного отвала после каждой передвижки путей устанавливают в зависимости от устойчивости яруса отвала, оно составляет: не менее 1,6 м – при грузоподъемности думпкара до 60 т; и 1,8 м – при грузоподъемности думпкара более 60 т.

Обычно с = 1,5–2,5 м, реже 3–4 м. Передвижку пути ведут путепередвигателями цикличного действия. Высота уступов ограничена их устойчивостью и составляет 10–25 м.

Количество составов, разгружаемых на отвальном тупике за смену (ед.):

![]() , (6.2)

, (6.2)

где f = 0,85–0,95 – коэффициент неравномерности работы транспорта; ηп= 0,6–0,8 – коэффициент, учитывающий время на профилирование отвала; tp и to – соответственно, время разгрузки и обмена состава, ч.

Сменная приемная способность отвального тупика (м3):

Wс = Nc·nв·Vф, (6.3)

здесь nв – количество вагонов в составе; Vф – фактический объем породы в кузове вагона, м3.

Приемная емкость отвального тупика (м3)

![]() , (6.4)

, (6.4)

здесь ho – высота отдельного уступа, м; Lот – длина отвального тупика, м; Kро – коэффициент остаточного разрыхления пород в отвале [25].

Длина отвальных тупиков находится в пределах 500–2500 м.

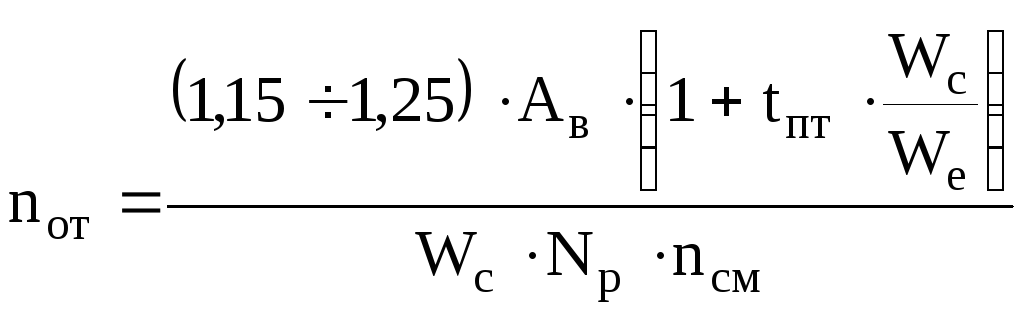

Общее количество отвальных тупиков, (ед.):

, (6.5)

, (6.5)

где Ав – годовой объем вскрыши, поступаемой на отвал, м3; tпт – продолжительность переукладкн пути на отвальном тупике, смен; nсм – количество рабочих смен отвального тупика за сутки; NP – число рабочих дней карьера за год.

Основные достоинства плужных отвалов: низкие стоимость отвального оборудования и себестоимость отвалообразования; недостатки: ограниченная высота отвалов, малая приемная способность, большой объем путепередвижных и ремонтно-путевых работ, трудность обеспечения нормального состояния пути на свежеотсыпанном отвале из-за его просадок и перекосов.

Приемная способность отвальных тупиков при плужном отвалообразовании составляет 300—400 тыс. м3/год, производительность труда отвального рабочего 80—270 м3/смену.