- •Основы литейного производства

- •Сущность литейного производства заключается в том, что расплавленный металл или сплав заливают в

- •Основные принципы проектирования и разработки

- ••Напуском обычно называют придание геометрической форме отливки дополнительного «тела» с целью упрощения конструкции

- •Типы литниковых систем: а – верхняя; б – сифонная; в – ярусная; 1

- •Литейные стержни для выполнения отверстий обычно назначаются в том случае, когда диаметр отверстия

- •Режим заполнения форм расплавом регулируют

- •Технологический процесс формовки в двух опоках по

- •1.Для формовки нижней полуформы модель отливки 1 и опоку 3 устанавливают на подмодельную

- •11.В верхнюю опоку засыпают слой просеяной облицовочной смеси с таким расчетом, чтобы он

- •Свойства формовочных материалов и смесей:

- •Специальные способы литья

- •Литье в оболочковые формы.

- •Литье под давлением.

- •Центробежное литье.

- •Литейные свойства сплавов:

- •-склонность к образованию усадочной раковины,

Основы литейного производства

Сущность литейного производства заключается в том, что расплавленный металл или сплав заливают в специальную литейную форму, рабочая полость которой соответствует размерам и конфигурации требуемого изделия.

Основные термины: Отливка,

литейная форма, опоки, модель, стержни, литниковая система, формовочные смеси, стержневые смеси

Основные принципы проектирования и разработки

технологии изготовления отливки

При определении положения отливки в литейной форме необходимо придерживаться следующих правил:

-наиболее ответственные части отливок следует располагать в нижней части литейной формы, -отливки из сплавов с большим коэффициентом объемной усадки целесообразно помещать в форме таким образом, чтобы наиболее массивные части, требующие дополнительного питания, находились вверху, -отливка должна располагаться в форме так, чтобы обеспечивалось ее направленное затвердевание и питание жидким металлом.

Припуски на механическую обработку устанавливают в зависимости от допусков размеров отливки дифференцированно для каждого элемента отливки.

•Напуском обычно называют придание геометрической форме отливки дополнительного «тела» с целью упрощения конструкции детали При этом различают следующие основные виды напусков.

•Напуски, упрощающие геометрическую форму отливки,

например, проточки, резьбы, мелкие отверстия, лабиринтные уплотнения, впадины и т.п. В этом случае все вышеперечисленные не выполняемые литьем элементы на чертеже зачеркивают сплошными «Х»- образными линиями красного цвета.

•Напуски, обеспечивающие создание формовочных уклонов

с целью облегчения извлечения модели из формы. Формовочные уклоны (от 0,5 до 3 угловых градусов в зависимости от высоты поверхности модели) выполняют на вертикальных стенках моделей отливок в направлении извлечения модели.

•Напуски, обеспечивающие плавные переходы в местах сопряжения поверхностей отливки между собой (галтели). Назначаемые округления обозначают на чертеже линиями красного цвета.

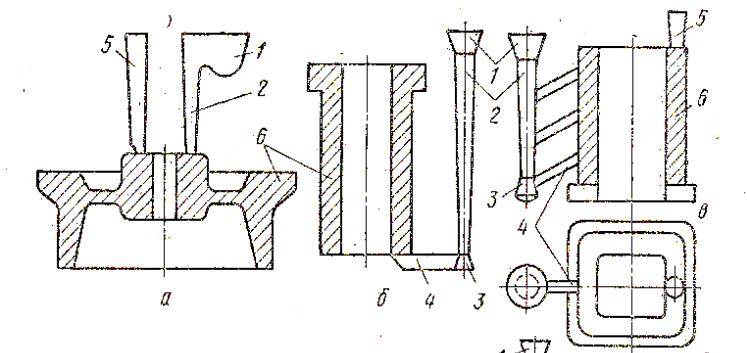

Типы литниковых систем: а – верхняя; б – сифонная; в – ярусная; 1 – чаша; 2 – стояк; 3 – шлакоуловитель; 4 – питатель; 5 – выпор; 6 – отливка.

Литейные стержни для выполнения отверстий обычно назначаются в том случае, когда диаметр отверстия составляет не менее 20-25 мм. Стержень, его знаки и фиксаторы обозначают буквами Ст и изображают сплошной тонкой линией синего цвета.

Режим заполнения форм расплавом регулируют

посредством назначения конструкции литниковой системы и места подвода металла в форму.

•Литниковая система включает в себя следующие элементы:

•Литниковая чаша (воронка)– место заливки металла;

•Стояк – вертикальный канал для заливки металла;

•Питатель – горизонтальный канал, соединяющий шлакоуловитель с отливкой;

•Выпор – вертикальный канал, на самой верхней части отливки или сбоку. Он служит для отвода газов из формы и наблюдения за ходом заполнения формы.

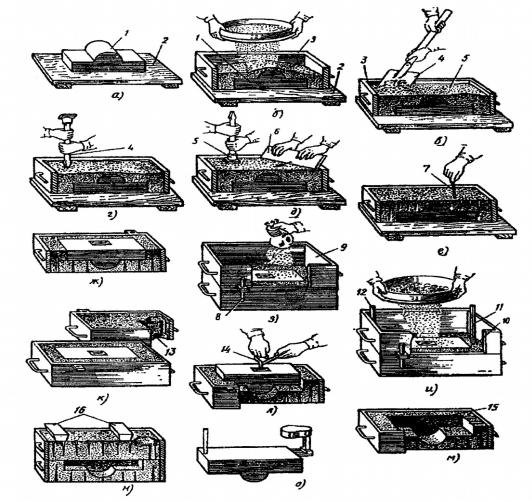

Технологический процесс формовки в двух опоках по

неразъемной модели

1.Для формовки нижней полуформы модель отливки 1 и опоку 3 устанавливают на подмодельную (подопочную) плиту 2 так, чтобы расстояние между стенкой опоки и моделью было не менее 25-30 мм.

2.Модель припыливают графитом, чтобы предотвратить прилипание к ней формовочной смеси.

3.Модель покрывают слоем просеиваемой через сито облицовочной смеси толщиной 15-20 мм для мелких отливок и 30-40 мм для крупных отливок.

4.Оставшийся объем опоки заполняют наполнительной смесью в несколько приемов слоями толщиной 50-70 мм.

5.Уплотнение засыпанной формовочной смеси ручной набойкой 4, а верхний слой - башмаком трамбовки 5).

6.Излишек смеси очищают линейкой 6 вровень с кромками опок, образуя поверхность, называемую контрландом, и накалывают на ней вентиляционные каналы, не доходящие до поверхности модели на 10-15 мм.

7.Готовую нижнюю полуформу вместе с заформованной в ней моделью поворачивают на 180 градусо.

8.На нижнюю полуформу по центрирующим штырям 8 устанавливают верхнюю опоку 9.

9.Плоскость разъема присыпают мелким разъединительным песком с целью предотвращения слипания формовочной смеси нижней и верхней полуформы.

10.В верхней опоке устанавливают модели элементов литниковой системы (коллектора 10, стояка 11 и выпора 11).

11.В верхнюю опоку засыпают слой просеяной облицовочной смеси с таким расчетом, чтобы он закрыл поверхность модели.

12.Весь объем верхней опоки заполняют наполнительной формовочной смесью.

13.Уплотнение засыпанной формовочной смеси ручной набойкой 4, а верхний слой - башмаком трамбовки 5.

14.Излишек смеси очищают линейкой 6 вровень с кромками опок и накалывают на ней вентиляционные каналы, не доходящие до поверхности модели на 10-15 мм.

15.Прорезают литниковую чашу и извлекают модель стояка и выпора.

16.Готовую верхнюю полуформу 13 снимают, поворачивают плоскостью разъема вверх и осматривают.

17.Специальным подъемником 14 извлекают модель из нижней полуформы, предварительно слегка расталкивая ее для облегчения процесса извлечения.

18.Специальным инструментом прорезают каналы питателей литниковой системы, соединяющей стояк и полость литейной формы.