Формообразование обработкой давлением основано на способности заготовок из металлов и других материалов изменять свою форму без разрушения под действием внешних сил. Обработка давлением - один из прогрессивных, экономичных и высокопроизводительных способов производства заготовок в машино- и приборостроении. Почти 90% всей выплавляемой стали и 60% цветных металлов и сплавов подвергают тем или иным способам обработки давлением - прокатке, прессованию, волочению, ковке, объемной или листовой штамповке.

Обработкой давлением могут быть получены заготовки или детали из материалов, обладающих пластичностью.

Механизм пластического деформирования скольжением при обработке давлением можно представить как лавинообразный процесс движения дислокаций вдоль плоскостей скольжения под влиянием сдвиговых напряжений.

Процессы, происходящие при деформировании поликристаллических тел, в которых кристаллиты разделены границами и имеют плоскости скольжения, различно ориентированные в пространстве, значительно более сложны, так как в поликристаллическом теле деформация одного, отдельно взятого зерна практически невозможна. Любое перемещение атомов в результате скольжения или двойникования обязательно вызывает соответствующие групповые перемещения по границам зерен или в самих соседних зернах.

При всем многообразии условий обработки давлением в различных участках деформируемого тела могут возникнуть следующие схемы главных напряжений: четыре объемных (a), три плоских (б) и два линейных (в).

Прессование, прокатка, горячая объемная штамповка, ковка характеризуются всесторонним неравномерным сжатием. Эта схема нагружения наиболее благоприятна с точки зрения достижения максимальной степени пластической деформации. При листовой штамповке и волочении реализуется схема двустороннего сжатия с растяжением.

В зависимости от действующих сил и соотношения их величин тело испытывает деформацию. Совокупность деформаций, возникающих по различным направлениям в пространстве, обычно называют деформированным состоянием. При этом прочностные характеристики - временное сопротивление, предел текучести в различных направлениях — изменяются меньше, чем пластические - относительное удлинение, ударная вязкость и даже износостойкость.

Всегда чистые металлы имеют большую пластичность, чем их твердые растворы, а однофазные структуры более пластичны, чем двухфазные, особенно если эти фазы отличаются по своим механическим характеристикам. Это же относится и к наличию в металлах труднорастворимых химических соединений.

Влияние скорости деформации на пластичность металла неоднозначно. При обработке давлением в горячем состоянии увеличение скорости деформирования понижает пластичность металла. Особенно это сказывается при обработке магниевых и медных сплавов, высоколегированных сталей. Менее заметно отрицательное влияние увеличения скорости деформации при обработке алюминиевых сплавов, низколегированных и углеродистых сталей.

При обработке давлением в холодном состоянии увеличение скорости деформации выше некоторых значений приводит к повышению температуры обрабатываемого металла вследствие выделения значительной теплоты трения на плоскостях скольжения, которая не успевает распространиться в пространство.

Совокупность изменения свойств металла в результате холодной деформации называют упрочнением или наклепом.

Наклеп не всегда является отрицательным фактором, затрудняющим процесс получения заготовки пластическим деформированием. Иногда его используют для получения изделия с необходимыми полезными свойствами, часто в сочетании с последующей термической обработкой. Так, например, холодной пластической деформацией можно в 2-3 раза повысить предел прочностии особенно предел текучести, например, гвозди должны быть изготовлены и могут применяться только из наклепанного металла. Гвозди, у которых наклеп снят термической обработкой (побывавшие в печи), к применению непригодны.

Горячая пластическая обработка металлов находит большее применение в промышленности, несмотря на дополнительные затраты в связи с необходимостью иметь специальное оборудование и дополнительные расходы энергии. При горячей деформации нужно поддерживать необходимую температуру в ходе самого процесса обработки давлением, особенно при производстве изделий небольшого объема и с развитой поверхностью. В этом случае задача усложняется в связи с потерей теплоты при контакте с деформирующим инструментом. Если металл перегрет, то могут наступить «пережог», выражающийся в интенсивном окислении границ зерен, и, как следствие, охрупчивание металла. Длительное пребывание металла при температуре несколько меньшей, чем температура пережога, может привести к значительному росту зерна и снижению пластических свойств заготовки - явление перегрева. В значительном большинстве случаев перегрев может быть исправлен дополнительной термической обработкой.

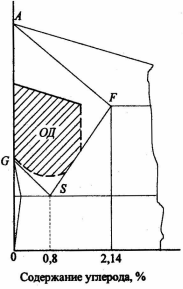

Температуру начала обработки давлением следует назначать на 50-100 0С ниже температуры солидуса сплава. Заканчивать деформирование следует при температуре не ниже Трек.

Рисунок – Температурный интервал обработки давлением низкоуглеродистых сплавов

Заготовка должна быть нагрета равномерно по всему сечению. Определяя режим нагрева, необходимо учитывать теплопроводность металла, его физико-химическое состояние, величину сечения. Особенно это касается высокоуглеродистых легированных и специальных сталей, имеющих низкую теплопроводность и во многих случаях пониженную пластичность при 600-750 0С. Для них нагрев должен быть более продолжителен, чем для более теплопроводных материалов. В противном случае разность температур по сечению нагреваемой заготовки приведет к тому, что тепловое расширение между более нагретыми периферийными слоями и менее нагретыми внутренними вызовет большие напряжения внутри заготовки и появление в ней трещин. Для уменьшения негативных последствий нагрева иногда применяют так называемый ступенчатый нагрев: заготовки медленно прогревают до 600-7000С, а затем с большой скоростью до конечной температуры. Для уменьшения окисления металла при нагреве его рекомендуется проводить в нейтральной или восстановительной атмосфере.

Прокатное производство

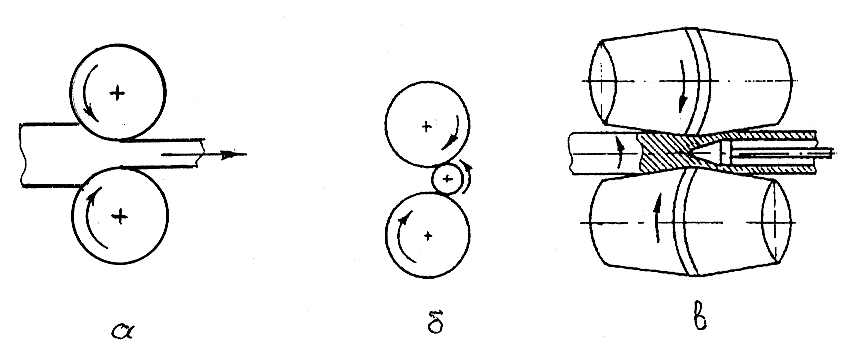

Прокатке подвергаются почти 90 % всей выплавляемой стали и значительная часть цветных металлов. В зависимости от формы и расположения валков и заготовок по отношению к ним различают следующие основные виды прокатка: продольная, поперечная и поперечно-винтовая.

Рис. Основные виды прокатки: а - продольная; б - поперечная; в - поперечно – винтовая.

ПРОДОЛЬНАЯ ПРОКАТКА- способ прокатки, при котором заготовка под действием сил трения втягивается в зазор между валками, вращающимися в различных направлениях. Этим способом производится почти 90% всего проката.

ПОПЕРЕЧНАЯ ПРОКАТКА- способ прокатки, при котором заготовка деформируется валками, вращающимися в одну строну. Используют П.п. главным образом для получения специальных периодических профилей.

ПОПЕРЕЧНО-ВИНТОВАЯ ПРОКАТКА- способ прокатки, при котором заготовка деформируется валками, вращающимися в одну сторону и расположенными под углом друг к другу. Прокатываемый металл, кроме вращательного, получает еще и поступательное движение. В результате сложения этих движений каждая точка заготовки движется по винтовой линии. Используют П.в.п. главным образом для получения пустотелых трубных заготовок, шаров и роликов подшипников качения и др.

Степень обжатия заготовки при прокатке в значительной степени определяется утлом захвата или коэффициентом трения между валками и заготовкой. При горячей прокатке стали гладкими валками угол захвата равен 15-240, при холодной – 5-80.

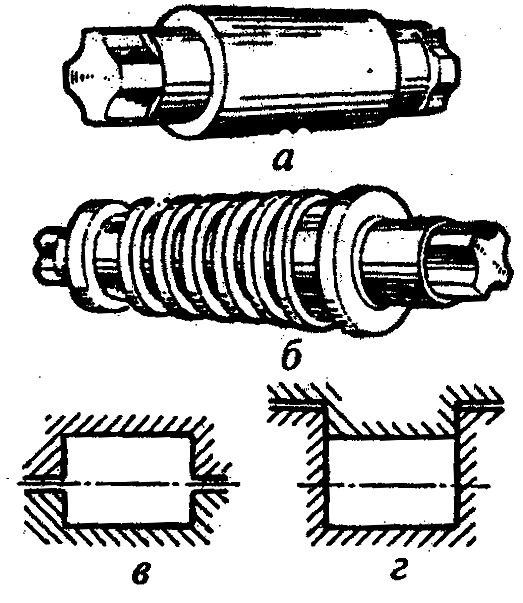

Инструментом прокатки являются валки, которые могут быть гладкими (рис. а) для проката листов, полос и т. д. либо с фигурными вырезами (рис. б) — ручьями.

Рисунок– Прокатные валки и калибры:

а – гладкий; б – с фигурными вырезами;

в – калибр открытый; г – калибр закрытый

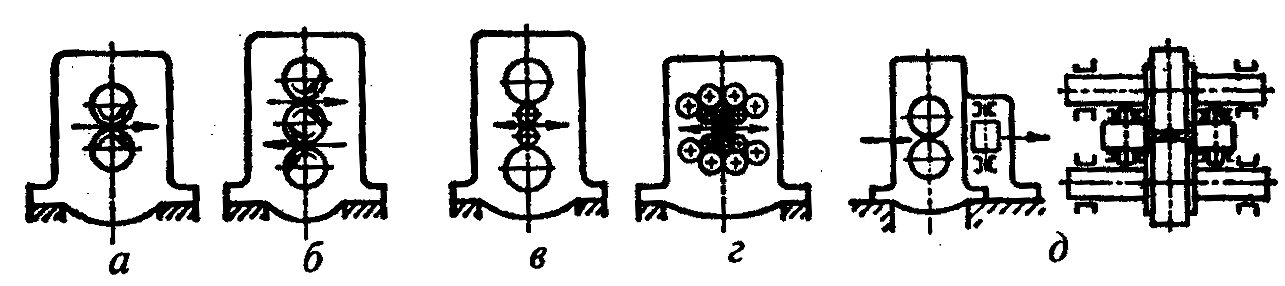

Прокатные станы подразделяют по числу и расположению валков в клетях(21.19) на дуо, трио, кварто, многовалковые и универсальные.

Дуо-клеть имеет два валка (рис. а). Если они могут вращаться только в одну сторону, клеть называется нереверсивной. Такие клети применяются для прокатки сортового металла, проволоки тонких листов. У реверсивных дуо-клетей валки могут изменять направление вращения; они применяются для прокатки крупных слитков, толстых листов, массивных профилей. Клеть трио (рис. б) имеет три валка, расположенных в одной вертикальной плоскости. Направление вращения валков всегда постоянно. Прокатываемая заготовка после каждого прохода смещается в новое положение, постоянно работает средний валок. Этим обеспечивается реверс направления заготовки. Трио-клеть используется для прокатки сортового металла. В связи с развитием непрерывной прокатки они применяются все реже.

Рисунок 21.7 – Рабочие клети прокатных станов:

а –дуо; б – трио; в – кварто; г – многовалковый; д – универсальные

В клетях кварто (рис. в) четыре валка расположены в одной плоскости, два средних малого калибра имеют привод и являются рабочими. Два других валка большого диаметра отдельного привода не имеют и выполняют функции опорных, уменьшая деформации рабочих. Этим обеспечивается большая точность поперечного сечения проката толстых и тонких листов. Нереверсивные кварто-клети используются в непрерывных многоклетьевых, а реверсивные — в одноклетьевых станах.

Многовалковые клети имеют от шести до двадцати валков и более. Обычно рабочие валки малого диаметра не имеют привода; их вращение обеспечивается за счет трения от промежуточных приводных валков, которые, в свою очередь, опираются на опорные (рис. г). Многовалковые клети применяются для прокатки широких листов большой точности, а также для прокатки тонких лент и фольги толщиной менее 0,2 мм.

Сортамент проката подразделяется на группы: сортовой прокат, листовой, трубы и профили специального назначения.

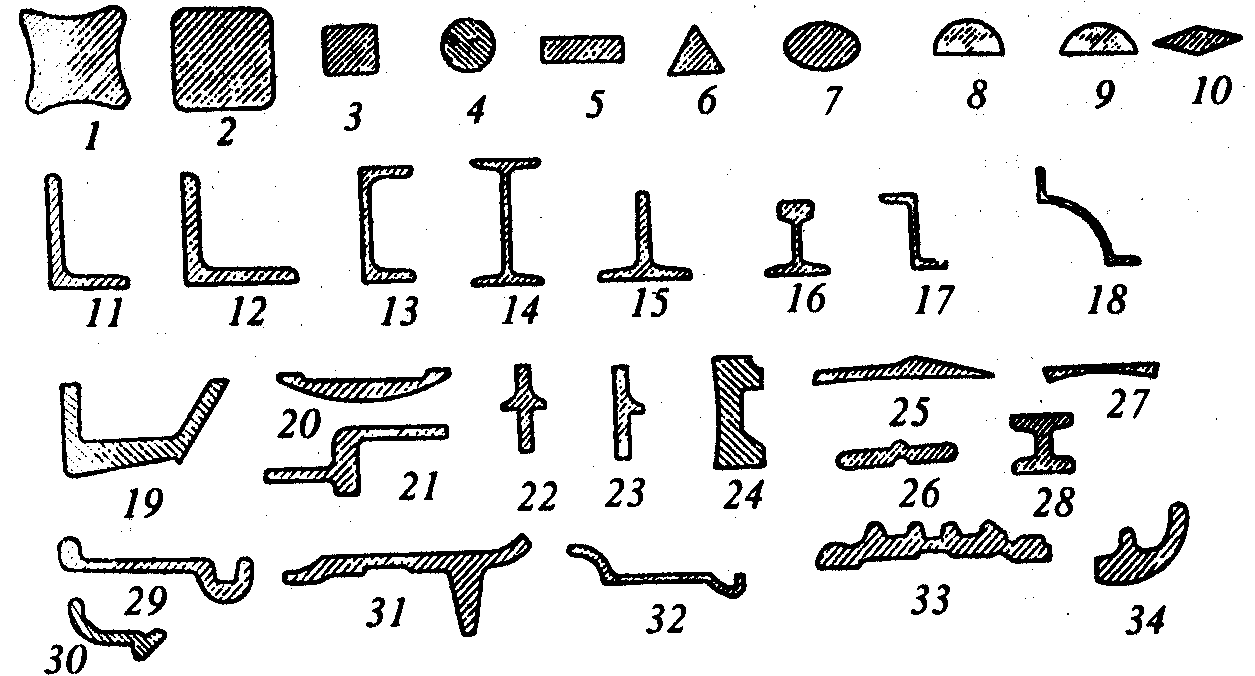

Рисунок – Разновидности профилей проката:

1-10 – простые; 11-17 – фасонные; 18-34 – сложные специальные

В свою очередь, сортовой прокат по форме сечения разделяют на простой - геометрической формы - круг, квадрат, шестигранник и другие; фасонный - уголки, тавры и двутавры, рельсы, швеллеры и др. (рис.). Цветные металлы прокатывают обычно на простые профили.

Листовой прокат условно подразделяется на толстолистовой (от 4 мм и больше) и тонколистовой (менее 4 мм). Поскольку листовая сталь находит наиболее широкое применение, ее подразделяют на автотракторную, трансформаторную, кровельное железо, жесть, листовую сталь со специальными покрытиями, биметаллический лист и т. д.