- •Термическая обработка углеродистой стали

- •Критические точки диаграммы железо-углерод при нагреве и охлаждении

- •Диаграмма распада аустенита

- •Распад аустенита в перлитной области

- •Структура перлита, сорбита и троостита

- •Мартенситное превращение

- •Бейнитное (промежуточное) превращение

- •Виды термической обработки

- •Виды отжига

- •Рекристаллизационный отжиг – это нагрев стали до 680-700 0С (легированных прутков – до

- •Отжиг для снятия напряжений проводят для деталей из углеродистой стали с выдержкой 2,5

- •Изотермический отжиг – это нагрев высоколегированной стали выше Ас3 и быстром охлаждении до

- •Нормализация – это нагрев стали на 50-600С выше Ас3 и охлаждение на спокойном

- •Закалка

- •Мн – температура начала мартенситного превращения.

- ••Закаливаемость – способность стали принимать закалку, т.е. приобретать высокую твердость при закалке.

- •Прокаливаемость различных марок стали

- •Закалку в одном охладителе применяют для деталей простой формы. Нагретую до температуры закалки

- •Закалка с самоотпуском. Охлаждение проводят в одном охладителе и прерывают, когда сердцевина изделия

- ••Поверхностная закалка. Она является одним из способов увеличения твердости поверхностных слоев изделия. Одновременно

- ••При низком отпуске деталь нагревают до ≈150-200 0С, выдерживают в течение 1-3 часов

- •Отжиг – охлаждение в печи. Структура – перлит.

Термическая обработка углеродистой стали

Цель термической обработки состоит в нагреве изделия до определенной температуры, выдержке при этой температуре и последующем охлаждении в определенной среде для изменения (улучшения) механических свойств изделия. Изменение свойств сплава, которые создаются в режиме термообработки, должны быть остаточными, иначе в ней не будет никакого смысла.

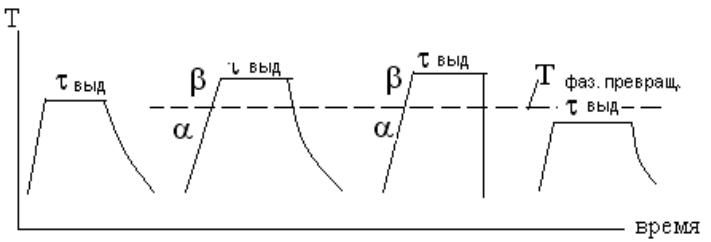

а б в г

Рис. Графики различных видов термической обработки: а – общая схема; б – отжиг |

|

ІІ рода; в – закалка; |

г – отпуск |

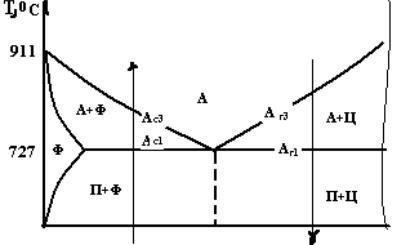

Критические точки диаграммы железо-углерод при нагреве и охлаждении

Процессы термической обработки разделены на две группы:

1.Процессы изменения структуры и свойств за счет нагрева и охлаждения с заданной скоростью.

2.Процессы изменения структуры и свойств стали за счет изменения химического состава поверхностного слоя

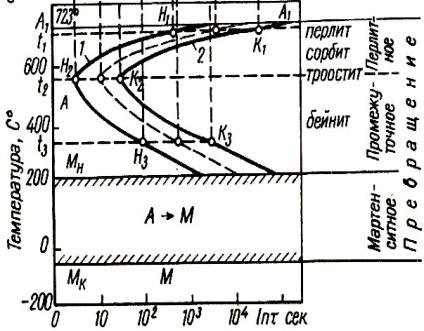

Диаграмма распада аустенита

1.Область

перлитного

превращения

2.Область бейнитного превращения

3.Область

мартенситного

превращения

Распад аустенита в перлитной области

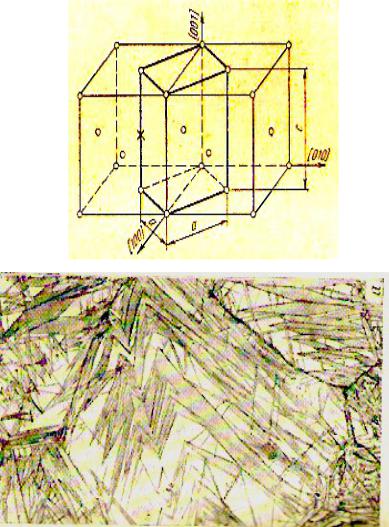

•Перлит - крупная ферритно-цементитная смесь,

образующаяся при 650-700°С. Межластинчатое расстояние l0= 1мкм. Твердость НВ=250 кгс/мм2.

Среда охлаждения – печь. Скорость охлаждения – 1 0С/мин.

•Сорбит - мелкая ферритно-цементитная смесь, образующаяся при 600-650°С.

l0=0,3 мкм. Твердость НВ=300-350 кгс/мм2.

Среда охлаждения – спокойный воздух. Скорость охлаждения – 30-50 0С/мин.

•Троостит - еще более мелкая ферритно -цементитная смесь, образующаяся при 600-550°С.

l0= 0,15мкм. Твердость НВ=400-450 кгс/мм2.

Среда охлаждения – минеральное масло. Скорость охлаждения – 100-150 0С/мин.

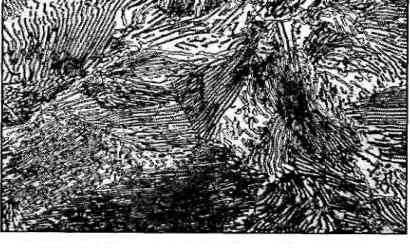

Структура перлита, сорбита и троостита

Мартенситное превращение

Мартенсит является пересыщенным твердым раствором внедрения углерода в -железе. Мартенсит имеет тетрагональную кристаллическую рещетку. Особенностью мартенситного превращения является его бездиффузицонный характер.

Бейнитное (промежуточное) превращение

Область

Промежуточного превращения между перлитным и Мартенситным называют бейнитным

(от 550 °С до ~300 °С). Бейнит

-это игольчатый троостит.

Бейнит содержит ферритную фазу , частицы цементита и остаточный аустенит.

Дисперсность кристаллов феррита и цементита зависит от температуры превращения:

•до 500 0С l0 = 0,12 мкм

–верхний бейнит;

•до 300 0С l0 = 0,08 мкм

–нижний бейнит. У верхнего бейнита наблюдается плохое сочетание механических свойств – недостаточная прочность при низкой пластичности. У нижнего – высокая прочность при хорошем сочетании с пластичностью и вязкостью. Твердость нижнего бейнита – около 500 кГ/мм2.

Виды термической обработки

Отжиг-это нагрев стали выше или ниже А1 и А3 на 30-50

0С, выдержка до полного растворения и охлаждение в печи. Применяется для повышения пластичности. Структура-перлит.

Нормализация-это нагрев стали выше А3 на 30-50 0С,

выдержка и охлаждение на воздухе, минеральном масле и т.д. Применяется для измельчения зерна. Структура –сорбит, троостит.

Закалка-это нагрев стали выше или ниже А3 на 30-50

0С, выдержка и охлаждение в воде, соляных растворах и т.д. Структура-мартенсит.

Отпуск-нагрев стали ниже А1 , выдержка и охлаждение

в печи, на воздухе, в масле. Структура –мартенсит отпуска, троостит отпуска, сорбит отпуска, перлит отпуска.

Виды отжига

Диффузионный (гомогенизирующий) отжиг – это нагрев стали до 1100-12000С, выдержка до 10-100 ч в зависимости от массы изделия и его химического состава и охлаждение в печи с минимальной скоростью. Применяется для устранения ликвации химической неоднородности. Подвергают, в основном, легированные стали. Основной недостаток – укрупнение зерна, поэтому после этого отжига применяется нормализация.

Рекристаллизационный отжиг – это нагрев стали до 680-700 0С (легированных прутков – до 700-730 0С), выдержка и охлаждение в печи. Он применяется для устранения наклепа холоднокатаных листов из углеродистой стали с 0,1-0,2%С. Процесс протекает за счет образования новых зерен. Время выдержки зависит от толщины сечения. Применяют после холодной деформации, волочения, штамповки.