КЛ01Введение рус

..pdf

1 – агрегат питания; 2 – сушильный агрегат; 3 – дозировочно-смесительный агрегат; 4

– накопительный бункер; 5 – битумохранилище; 6 – устройство мокрого пылеулавливания; 7 – устройство сухой пылеочистки; 8 – агрегат для просушки минерального порошка; 9 – расходная емкость для заполнителя; 10 – битумоплавильня; 11 – битумопровод

В ФРГ (фирма «Вибау») разработана технологическая схема приготовления би-

тумоминеральных смесей (рис. 7), которая обеспечивает сокращение пылевыделения и предусматривает: дозирование песка, щебня и минерального порошка в холодном состоянии; дозирование поверхностно-активного вещества и битума; смешивание песка, щебня и минерального порошка с поверхностно-активным веществом и биту-

мом; просушку с испарением влаги и нагрев материалов до рабочей температуры од-

новременно с перемешиванием в сушильном барабане; выдачу готовой продукции в транспорт или накопительный бункер.

В тресте Мосасфальтострой разработана технологическая схема приготовления асфальтобетонных смесей, предусматривающая раздельную просушку и рассорти-

ровку по фракциям песка и щебня. Указанная схема позволяет обеспечить стабиль-

ный гранулометрический состав минеральных материалов и соответственно высокое качество изготовляемых асфальтобетонных смесей (рис. 8).

Рис. 7. Технологическая схема беспыльного приготовления асфальтобетонной смеси:

1 – агрегат питания; 2 – грохот для контрольного просева; 3 – вертикальный элеватор; 4 – промежуточный бункер; 5 – автоматическая система регулирования уровня материалов; 6 – компенсатор влажности; 7 – весы для минерального материа-

ла; 8 – подача минерального порошка; 9 – подача вяжущего; 10 – подача поверхност-

но-активной добавки; 11 – асфальтосмеситель; 12 – питающее устройство; 13 – отвод пара; 14 – дроссельная заслонка; 15 – вытяжной вентилятор; 16 – сушильный барабан-

активатор: 17 – источник тепла; 18—автоматическая система регулирования подачи тепла в барабан; 19 – промежуточная емкость для готовой смеси; 20 – скиповый подъемник; 21 – накопительный бункер

Пе |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0- |

5 мм |

||

|

|

|

|

|

|

|

|

||

Щ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

0-5 |

5-15 |

15-40 |

||

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

мм |

мм |

мм |

|

|

|

|

|

|

|

|

|

|

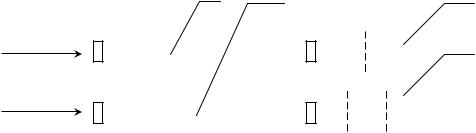

Рис. 8. Схема раздельной просушки и рассортировки по фракциям песка и щебня:

1 – сушильный барабан; 2 – то же, для щебня; 3 – двухсекционный грохот для песка; 4 - трехсекционный грохот для щебня

4. Асфальтобетонная установка Д-645-25

Асфальтосмесительная установка Д-645-2Г производительностью 100 т/ч состо-

ит из следующих основных агрегатов (рис. 9): агрегата питания 14, сушильного агре-

гата 15, смесительного агрегата 17, накопительных бункеров 1 готовой смеси со ски-

повым подъемником 18, агрегата 7 минерального порошка, обогреваемых битумных цистерн 5. нагревателей битума 4 и жидкого теплоносителя 6, топливного бака 3, ка-

бины управления 16. В случае необходимости в битумохранилище устанавливают на-

гревательно-перекачивающий агрегат. Все операции по приему из транспортных средств и вводу производство исходных материалов механизированы. Отдельные аг-

регаты и сборочные единицы унифицированы с серийно выпускаемым оборудовани-

ем других асфальтосмесительных установок периодического действия.

Рис. 9. Асфальтосмесительная установка Д-645-2Г:

1 – бункер; 2 – компрессорная станция; 3 – бак; 4, 6 – нагреватели; 5 – цистерны; 7 – агрегат минерального порошка; 8, 10 – пылеуловители; 9 – дымосос; 11 – водоот-

стойники; 12, 13 – конвейеры; 14 – агрегат питания; 15 – сушильный агрегат; 16 – ка-

бина управления; 17 – смесительный агрегат; 18 – скиповый подъемник

Агрегат питания состоит из четырех бункеров с ленточными питателями, под которыми установлен сборный ленточный конвейер 13. Вместимость каждого бунке-

ра составляет 10 м3. Конструкция агрегата питания позволяет загружать бункера лю-

быми известными средствами без смешения фракций и стабильно выдерживать про-

порцию подаваемых материалов. Подачу каждого ленточного питателя устанавлива-

ют дистанционно – вариатором или затвором на бункере. Со сборного ленточного конвейера агрегата питания отдозированные песок и щебень перегружаются на лен-

точный конвейер 12, предназначенный для подачи материалов в сушильный агрегат.

Сушильный агрегат состоит из сушильного барабана с приводом, топочного уст-

ройства и системы пылеочистки.

Сушильный барабан – цилиндрический (диаметром 2,2 м и длиной 11м), на-

клонный с подъемно-лопастной системой. Он приводится во вращение с частотой

7,73 мин-1 через открытую зубчатую передачу от электродвигателя мощностью 45 кВт через двухступенчатый цилиндрический редуктор.

Топочное устройство агрегата оборудовано топкой, двумя вентиляторами для подвода первичного и вторичного воздуха, системами дистанционного управления и автоматического розжига форсунки. Подача топлива из топливного бака 3 регулиру-

ется расходным краном, управляемым электрическим однооборотным исполнитель-

ным механизмом типа МЭО через систему рычагов.

Сушильный агрегат оснащен тремя пылеулавливающими устройствами: предва-

рительной, сухой и мокрой очистки уходящих газов. Предварительная очистка газов проходит в прямоточном циклоне, который улавливает крупную пыль и снижает аб-

разивное изнашивание всего последующего газового тракта. Отсасываемая дымосо-

сом 9 пылегазовая смесь затем поступает в пылеуловитель 8 сухой очистки, состоя-

щий из десяти циклонов СЦН-1000. Уловленная пыль из циклонов с помощью двух винтовых конвейеров подается в ссыпной лоток элеватора горячих материалов или элеватора минерального порошка и пыли. Направление движения уловленной пыли в тот или другой элеватор изменяют заслонкой, установленной в лотке винтового кон-

вейера. Пыль направляют в элеватор горячих каменных материалов при приготовле-

нии крупнозернистых асфальтобетонных смесей или в случае выхода из строя элевато-

ра минерального порошка и пыли.

Мокрая очистка газов происходит в барботажно-вихревом пылеуловителе 10.

Водоотстойники 11 предназначены для отделения шлама и осветления воды, посту-

пающей из мокрого пылеуловителя. Вода возвращается в пылеуловитель.

Смесительный агрегат состоит из двух вертикальных элеваторов для подачи нагретых каменных материалов, минерального порошка и пыли; эксцентрикового грохота; бункера горячих каменных материалов, разделенного на четыре отсека;

весового дозатора песка и трех фракций щебня; расходного бункера минерального порошка и пыли; весового дозатора минерального порошка и пыли; поплавкового дозатора битума; двухвального лопастного смесителя периодического действия;

двух бункеров для негабаритного материала и излишков горячих каменных мате-

риалов. Оборудование смесительного агрегата смонтировано в единой башне вы-

сотой 15 м.

Высушенные и нагретые до рабочей температуры каменные материалы подают-

ся элеватором с цепным тяговым органом на плоский эксцентриковый грохот смеси-

тельного агрегата. Рассортированные на четыре фракции (до 5; 5...10; 10...20 и 20...40

мм) песок и щебень попадают в соответствующие отсеки бункера горячих материалов вместимостью 21,6 м3. Негабаритный материал отводится в специальный бункер.

Минеральный порошок из двух бункеров общей вместимостью 40 м3 винтовым конвейером и элеватором направляется в расходный бункер смесительного агрегата,

дозируется в отдельном весовом дозаторе и поступает в смеситель.

Каждый отсек бункера горячих материалов, бункера минерального порошка и

пыли снабжен указателем уровня.

Взвешенные песок, щебень, минеральный порошок подаются в двухвальный ло-

пастный смеситель периодического действия с массой замеса 2000 кг.

Битум, разогретый в битумохранилище до температуры 95 … 100°С, направля-

ется по битумопроводам в две обогреваемые битумные цистерны вместимостью 30 м3

каждая и затем в нагреватель битума непрерывного действия производительностью

10 т/ч. Обезвоженный и нагретый до рабочей температуры битум из нагревателя шес-

теренчатым насосом подается по обогреваемым битумопроводам в дозатор смеси-

тельного агрегата и затем под давлением вводится в смеситель. В битумных и топ-

ливных коммуникациях положительная температура поддерживается с помощью сис-

темы масляного обогрева, состоящей из нагревателя жидкого теплоносителя и насос-

ной станции.

Готовую смесь из смесителя выгружают в автосамосвалы либо подают скипо-

вым подъемником в теплоизолированные бункера общей вместимостью 100 т. Выпу-

скные отверстия бункеров закрывают затворами, оборудованными электрообогревом.

Управление затвором – дублированное и может осуществляться водителем автосамо-

свала с места загрузки или машинистом с пульта управления. Уровень смеси в нако-

пительных бункерах машинист контролирует с помощью указателей уровня.

Система управления позволяет производить пуск, наладку, опробование и ра-

боту как отдельных агрегатов, так и всей установки в целом.

Пневматическую систему установки снабжают сжатым воздухом от компрес-

сорной станции 2 типа ПКС-3,5 производительностью 3,5 м/мин.

Асфальтосмесительная установка ДС-84-2 производительностью 200 т/ч

представляет собой комплект автоматизированного оборудования, позволяющий вы-

полнять все операции по приготовлению асфальтобетонных смесей от приемки ис-

ходных материалов со склада до выдачи готовой смеси в автосамосвалы.

По составу оборудования и компоновке агрегатов установка аналогична ранее рассмотренным установкам периодического действия. В состав установки входят шестибункерный агрегат питания ДС-85 с общей вместимостью бункеров 60 м3, су-

шильный агрегат ДС-86 с сушильным барабаном диаметром 2,8 и длиной 10 м, сме-

сительный агрегат ДС-87 башенной компоновки высотой 27 м со смесителем перио-

дического действия и массой замеса 3500 кг, бункера готовой смеси ДС-88 вместимо-

стью 100 т со скиповым подъемником, агрегат минерального порошка ДС-89 с рас-

ходным бункером вместимостью 45,8 м3, автоматизированный нагреватель непре-

рывного действия ДС-91 производительностью 16,5 т/ч обезвоженного и нагретого до рабочей температуры битума, три комплекта обогреваемых битумных цистерн ДС-92

вместимостью 30 м3 каждая, два топливных бака Д-595, кабина управления. Состав оборудования согласовывают с потребителем и в случае необходимости битумохра-

нилище снабжают нагревательно-перекачивающим агрегатом ДС-90 производитель-

ностью 16,5 т/ч битума, нагретого до температуры 90°С.

Система автоматического управления установкой обеспечивает приготовление асфальтобетонной смеси любой заданной рецептуры, соблюдение продолжительно-

сти отдельных операций и их последовательности согласно заданному технологиче-

скому режиму.

Контрольные вопросы:

1.Дайте определение асфальтобетонной смеси.

2.Как в зависимости от температуры производства, крупности щебня, по-

ристости и других факторов классифицируются асфальтобетонные смеси?

3.Какие элементарные процессы включает технология производства асфаль-

тобетонных смесей?

4.Приведите классификацию агрегатов для приготовления битумосодержа-

щих смесей.

5.Охарактеризуйте технологию производства асфальтобетонной смеси на установке Д – 645 – 2Г.

Лекция 8. Правила внутреннего распорядка на асфальтобетон-

ном заводе. Безопасность труда, производственная санитария и противопожарные мероприятия.

8.1. Основные требования техники безопасности к технологическому

процессу и производственному оборудованию АБЗ и ЦБЗ

Технологический процесс и оборудование на асфальтобетонных и цементобе-

тонных заводах должны обеспечивать благоприятные условия труда и охрану внеш-

ней среды и отвечать следующим требованиям, по обеспечению безопасности работ.

Все управление технологическим процессом изготовления асфальтобетона и цементобетона (перемешивание материалов, контроль и управление работой дро-

бильно-сортировочным и транспортным оборудованием, выдача готовой продукции должно быть дистанционным с использованием средств автоматики и сосредоточено на пульте управления, размещенном в отдельном, звукоизолированном помещении или в специальной кабине, местоположение которого должно обеспечивать удобство обслуживания и исключать возможность неожиданного (случайного), пуска машин.

Конструкция и внутренние габариты кабины должны обеспечивать машини-

стам нестесненное положение на сиденье, свободное и удобное управление машина-

ми и механизмами, полный обзор участков работ, надежную защиту от неблагопри-

ятных метеорологических условий, пыли, газов и других неблагоприятных факторов.

Должны быть полностью механизированы следующие процессы: загрузка по-

рошковых материалов в силос; выгрузка сыпучих материалов и битума из емкостей и подача их в дозировочно-смесительное отделение; дробление каменных материалов;

обрушение сводов цемента в складах; операции по дозировке и смешению составных частей асфальто- и цементобетона.

Размещение производственного оборудования для дробления, размола, сорти-

ровки и смещения пылящих материалов должно производиться с учетом максималь-

ного сокращений протяженности путей их транспортировки.

Органы управления машинами, оборудованием и механизмами Должны раз-

мещаться так, чтобы они были легко доступны и расположены удобно для управле-

ния; не мешали другу и не затрудняли движения работника и обозрение рабочей зо-

ны; были помещены вне зоны, связанной с опасность травм.

Конструкция машин, расположение агрегатов, узлов и механизмов должны обеспечивать удобный доступ к ним, безопасность при монтаже, эксплуатации, тех-

ническом уходе смазке, регулировке, очистке, заправке и т. п.) и ремонте.

Все вращающиеся и движущиеся части машин, с которыми возможно сопри-

косновение обслуживающего персонала эксплуатации, должны быть ограждены сплошными или сетчатыми ограждениями, окрашенными в красный цвет и обеспечи-

вающими безопасность и не затрудняющими обслуживание.

Ограждения мест, которые подлежат частному осмотру, должны быть быстро-

съемными или открывающимися.

Машины и оборудование, при работе которых образуется пыль или выделяют-

ся токсические вещества, должны быть снабжены надежными герметическими укры-

тиями.

Все производственные источники тепла (плавильные, сушильные барабаны,

паропроводы, битумопроводы), подвергающиеся нагреванию, должны обеспечивать-

ся устройствами и приспособлениями (теплоизоляция, экранирование и др.), предот-

вращающими или ограничивающими выделение тепла в зону рабочих мест. На рабо-

чих местах температура нагретых поверхностей оборудования и ограждений не должна превышать +45° С.

Технологический процесс должен исключать выделение вредных веществ в ат-

мосферу, а в случае невозможности этого следует проводить достаточно эффектив-

ные мероприятия по устранению воздействия производственных вредностей на рабо-

чих (пылеулавливание, газоочистки) или по снижению уровня их до предельно до-

пустимого путем пылеулавливания, газоочистки, шумопоглощение).

Производственное оборудование, машины и механизмы, создающие вибрацию и шум на рабочем месте, должны предусматриваться с надежной вибро- и звукоизо-

ляцией, обеспечивающей на рабочих местах предельно допустимые величины вибра-

ции и шума в соответствии с требованиями.

Тяжелые узлы машин и оборудования должны иметь устройства, предназна-

ченные для погрузки их на транспортные средства. Несамоходные, подлежащие пе-

ремещению машины и оборудование должны быть оборудованы специальными крю-

ками или скобами для подъема и погрузки их кранами.

8.2. Санитарно-гигиенические требования к предприятиям, производ-

ственным зданиям, технологическому процессу и оборудованию АБЗ и

ЦБЗ

Производственные предприятия дорожного строительства, технологические процессы которых являются источниками выделения в окружающую среду пыли, ко-

поти, шума и других производственных вредностей, должны располагаться по отно-

шению к ближайшему жилому району с подветренной стороны для ветров преобла-

дающего направления и отделяться от жилых районов санитарно-защитными зонами шириной не менее 500 м. Асфальтобетонные и цементобетонные предприятия .могут располагаться как на открытой площадке под навесом, так и в закрытом помещении.

Размещение асфальтобетонных и цементобетонных предприятий на открытой пло-

щадке под навесом разрешается лишь при обеспечении принятым технолог гическим процессом периодического (а не постоянного) пребывания рабочих на улице (сум-

марно за смену не более третирабочего дня).

В случае устройства производственных предприятий на открытой площадке главный дистанционный пульт управления технологическим процессом и оборудова-

нием требуется располагать в отдельном вентилируемом помещении, расположенном вблизи дозировочного и смесительного отделений.

Территория предприятия должна иметь ровную поверхность, проходы и проез-

ды достаточной величины, хорошую естественную освещенность и располагаться вблизи источников воды. В местах переходов через канавы и траншеи, а также через конвейеры должны быть устроены мостики шириной не менее 0,8 м с перилами высо-

той 1 м.

Склады цемента и минерального порошка должны быть оборудованы в закры-

тых помещениях, защищенных от ветра. Санитарные разрывы от складов песка, щеб-

ня, цемента, минерального порошка, а также битумохранилищ до ближайших откры-

ваемых проемов производственных и вспомогательных помещений следует прини-

мать не менее 50 м, а до открываемых проемов бытовых зданий - 25 м.

Для обеспечения безопасности движения транспортных средств на территории предприятия на отдельных участках дорог (проездов) в соответствии с правилами до-

рожного движения должны быть установлены предупреждающие и запрещающие знаки («Ограничение скорости», «Стоянка запрещена» и др.).

Производственные предприятия должны быть оборудованы навесами для за-

щиты работающих от атмосферных осадков и ветра, а также необходимыми санитар-

но-гигиеническими помещениями с аптечками и установками с питьевой водой.

Производственные здания должны быть достаточными по площади, утепляться и проветриваться, иметь хорошее естественное и искусственное освещение.

Объем производственного помещения на каждого работающего должен со-

ставлять не менее 25 м3, а площадь – не менее 4,5 м2. Высота помещений, где уста-

навливается помольно-дробильное дозировочно-смесительное оборудование, должна быть не менее 3,2 м.

В производственных зданиях и сооружениях независимо от наличия вредных выделений и вентиляционных устройств должны предусматриваться открывающиеся створки в окнах площадью не менее 20% общей площади световых проемов, для про-

ветривания с возможностью при необходимости направления поступающего воздуха вверх – в холодный период и вниз – теплый период года.

В состав санитарно-бытовых помещений производственных предприятий должны входить: гардеробы, душевые, умывальные, уборные, помещения для обогре-

вания рабочих, обеспыли-вания спецодежды, пункты питания.

Помещения для личной гигиены женщин оборудуются при количестве жен-

щин, работающих в наиболее многочисленной смене, 15 и более. При этом количест-

во индивидуальных кабин определяется из расчета одна кабина на каждые 100 жен-

щин, работающих в наиболее многочисленной смене.

Бытовые помещения (кроме уборных) должны располагаться в производствен-

ных помещениях или в пристройках, соединенных с основными помещениями отеп-

ленным проходом.

Количество кранов в умывальных, в дробильно-помольных, сушильных, дози-

ровочных, смесительных и участков грохочения должно быть из расчета не менее од-

ного крана на 15 чел., а в других отделениях – ,не менее одного крана на 20 чел.

Количество душевых сеток для производственных предприятий в целом долж-

но быть из расчета не менее одной на пять человек, работающих в наиболее много-

численной смене.

Гардеробные должны обеспечивать хранение домашней и рабочей одежды.

Помещения для обогрева работающих внутри здания и работающих на откры-