- •19. Основы сварочного производства

- •19.1. Общие сведения о сварке

- •19.2. Основы ручной дуговой сварки

- •19.3. Устойчивость горения дуги.

- •19.4. Способы регулирования режимов сварки у источников питания.

- •19.5. Источники питания переменного тока.

- •19.6. Источники питания постоянного тока.

- •19.7. Особенности металлургических процессов при сварке.

- •19.8. Основные реакции в зоне сварки.

- •19.10. Электроды и сварочная присадочная проволока

- •19.6. Автоматическая дуговая сварка под флюсом

- •19.7. Электрошлаковая сварка

- •20. Технология сварочного производства

- •20.1. Газовая сварка

- •20.2. Способы сварки давлением

- •20.3. Особенности технологии сварки стали, чугуна и цветных металлов

- •20.5. Дефекты и причины их образования в сварных соединениях

- •21. Основы обработки металлов резанием

- •21.1. Общие сведения о процессе резания металлов

- •21.2. Виды заготовок и припуск на обработку

- •21.3. Рабочие, установочные и вспомогательные движения в металлорежущих станках

- •Конструктивные элементы резца и его геометрические параметры

- •21.4. Точность изготовления деталей машин и качество обработанной поверхности

- •22. Металлорежущие станки и методы обработки заготовок

- •22.1 Классификация металлорежущих станков

- •22.2. Обработка заготовок на станках токарной группы

- •22.3 Обработка заготовок нa сверлильных и расточных станках

- •22.4. Обработка заготовок на фрезерных станках

- •22.6.Физико-химические и электрофизические способы обработки

- •23. Технология производства пластических масс

- •23.1. Пластические массы. Классификация

- •23.2. Технология производства изделий из пластмасс

- •23.3. Технология производства резиновых технических изделий

- •24. Дисперсные системы. Порошковая металлургия

- •24.1. Введение

- •24.2. Свойства малых частиц

- •24.3. Коагуляция частиц

- •24.4. Механические методы получения порошков

- •24.5. Диспергирование расплавов

- •24.6. Физико-химические методы получения порошков

- •24.7. Формирование и спекание порошков

- •24.8. Свойства порошковых материалов

- •25. Контроль качества материалов

- •25.1. Общие положения

- •25.2. Приборы и инструменты для визуального и измерительного контроля

- •25.3. Проведение визуального и измерительного контроля

19.2. Основы ручной дуговой сварки

При дуговой сварке источником теплоты служит электрическая дуга, горящая между свариваемым (основным) металлом и одним или двумя электродами. Стержень электрода плавится и расплавленный металл каплями стекает в сварочную ванну. Вместе со стержнем плавится покрытие электрода, образуя газовую или газошлаковую защиту дуги и сварочной ванны, которая изолирует их от воздуха. По мере движения дуги металл сварочной ванны затвердевает и образуется сварочный шов. Жидкий шлак по мере остывания образует на поверхности шва шлаковую корку.

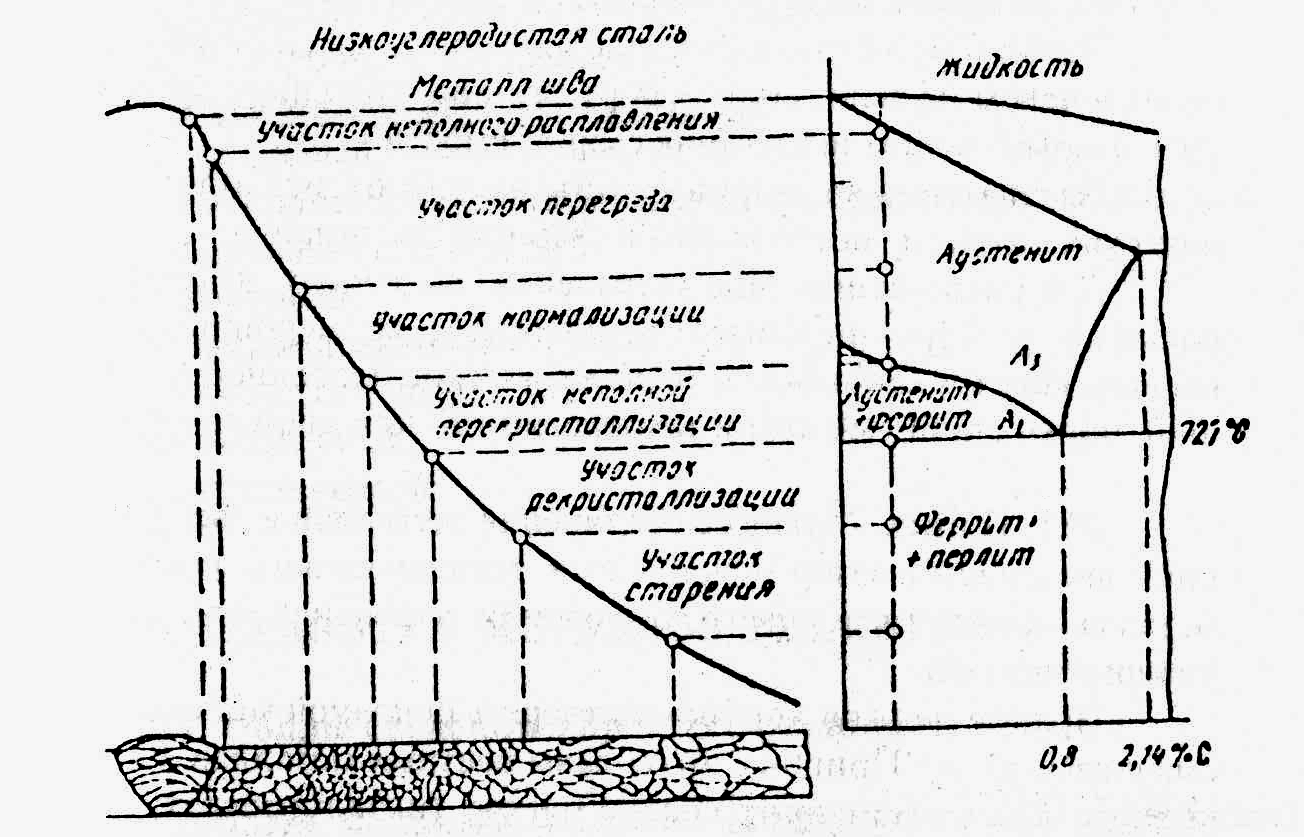

В процессе сварки в результате нагрева и охлаждения происходит изменение структуры и свойств в участках основного металла, прилегающих к шву. Вся зона основного металла, в которой в результате нагрева и охлаждения происходит изменение структуры и свойств, называется зоной термического влияния. Строение зоны термического влияния для конструкционной стали показана на рис. 19.2.

Рис. 19.2. Зоны термического влияния

I. Участок полного_расплавления_ (металл шва) при остывании имеет крупнозернистую литую структуру.

II. Учaсток неполного расплавления является переходным от наплавленного металла к основному и напевается _ зоной сплавления.

III. Участок_перегрева нагревается до 1100-1300°С и характеризуется зерном. Зоны II-III называются околошовной зоной. В этой зоне в результаты нагрева и охлаждения наиболее резко меняются структура и свойства основного металла, определяющие свариваемость, снижается пластичность и ударная вязкость.

IV. Участок нормализации нагревается выше точки А3 и характеризуется измельчением зерна и повышением механических свойств.

V. Участок неполной перекристаллизации характеризуется нагревом от А1 до А3. Структурные изменения в этой зоне слабо влияют на свойства сварных соединений.

VI-VII _участки - зоны рекристаллизации и старения.

При сварке дугой прямого действия теплота выделяется в дуге между металлом и электродом (а), а при сварке косвенной дугой (б) - металл плавится в столбе дуги между двумя электродами. Используют переменный и постоянный ток, либо трехфазный ток.

Сварочной дугой называют стационарный электрический разряд в газах и парах между находящимися под напряжением электродами. Сварочная дуга характеризуется высокой температурой газов и большим током в зоне разряда. Расстояние между электродами - это область дугового разряда или длина дуги. Электрическая дуга – это ионизированный воздух под действием напряжения.

Зажигание дуги при сварке плавящимся электродом начинается с короткого замыкания электрода с изделием. Ток короткого замыкания мгновенно расплавляет металл в месте контакта, в результате чего образуется жидкая перемычка. При отводе электрода от изделия жидкая перемычка растягивается, металл перегревается и его температура достигает температуры кипения, пары металла и газы под действием термо- и автоэлектронной эмиссии ионизируются - возбуждается дуга.

Электрическая дуга является концентрированным источником теплоты. Мощность постоянного тока N = U I. (1)

Однако не вся мощность дуги расходуется на нагрев и расплавление металла. КПД = Nпол /N составляет 50%. Для автоматической сварки под флюсом 0,9, для ручной дуговой 0,8.

Электрическая дуга состоит из трех частей: катодной (Lк), столба дуги (Lс) и анодной области (Lа). Длина катодной области 10-5, анодной ~ 10-3 - 10-4 см.

Столб дуги можно рассматривать как газовую плазму, находящуюся в термодинамическом равновесии. Общее напряжение дуги

U = Uан + Ucp + Uкат = Uк.а + Ес L, (2)

где Uк.а = Uк + Ua - общее падение напряжения в катодной (Uk) и анодной (Ua) областях, Ес - напряженность поля в столбе дуги длиной Lc.

Основными параметрами режима ручной дуговой сварки являются напряжение U и сварочный ток Iс. Диаметр dэ электрода выбирают в зависимости от толщины h свариваемого металла.

-

d, мм

1,5-2,5

3

3-4

4-5

> 5

h, мм

1-2

3

4-5

6-12

> 13

Производительность сварки определяется количеством металла m, наплавляемого в течение времени и сварочным током Iс:

m = н Iс , (3)

н - коэффициент наплавки, [н ] = (г/А)*час. При ручной дуговой сварке он равен 8-12 (г/А)*час.

Оптимальную величину сварочного тока Iс устанавливают экспериментально Iс = kdЭ , где dЭ - диаметр электрода, k - коэффициент, зависящий от типа свариваемого материала и его толщины. Для электродов со стержнем из низкоуглеродистой стали k = 30-60 А/мм, а из высоколегированной стали k = 30-40 А/мм.