2 Производство резинотехнической промышленности

Производство синтетического каучука по темпам роста занимает второе место среди многотоннажных продуктов химической промышленности, уступая лишь производству пластических масс и синтетических смол.

В процессе развития промышленности синтетических каучуков значительно расширился их ассортимент и произошли сдвиги в соотношениях объемов выработки отдельных видов синтетического каучука в результате преимущественного роста каучуков более высокого качества.

В ближайшее время намечается резкое увеличение выпуска высококачественных стереорегулярных бутадиеновых и изопреновых каучуков общего назначения марок СКД и СКИ-3 (60% и более общего объема производства). Соответственно снизится производство бутадиен-стирольных и потребление натурального каучуков.

С развитием техники расширяется ассортимент и увеличивается производство каучуков как общего, так и специального назначения (бутилкаучука, наирита, нитрильных, этилен-пропиленовых и др.), а также разрабатываются способы получения новых типов каучуков и латексов (тройных этиленпропиленовых, жидких полиуретанов, акрилатных, полисульфидных олигомеров и др.).

Совершенствование и расширение ассортимента синтетических каучуков сопровождается крупными капитальными вложениями. Так, производство стереорегулярных каучуков марок СКД и СКИ-3, а также хлоропренового и бутилкаучука требует более высоких капитальных затрат (в 2 и 1,5 раза соответственно) по сравнению с производством бутадиен-стирольных каучуков.

Применение высококачественных стереорегулярных каучуков общего назначения в шинной промышленности позволяет повысить срок службы автомобильных шин примерно на 20%. Хлоропреновый и бутилкаучук, используемые для изоляции морских и высоковольтных кабелей, дают значительный экономический эффект народному хозяйству: озоностойкий бутилкаучук снижает стоимость 1 км кабеля на 1500 руб., а 1 т наирита экономит 6 т свинца. Срок службы резинотехнических изделий, например клиновидных ремней, на основе наирита в 5—6 раз превышает срок службы этих изделий на основе натурального каучука.

Экономика производства синтетических каучуков в значительной степени определяется стоимостью исходного сырья. Стоимость сырья и основных материалов в промышленности синтетических каучуков остается высокой — около 75%, причем затраты, приходящиеся на получение мономеров, превышают 60%> общих затрат. Доля электроэнергии и топлива составляет 11 —12%. Следовательно, только 1% снижения материальных затрат обеспечил бы снижение себестоимости каучука более чем на 0,8%. Поэтому стоимость сырья и методы производства мономеров, а также уменьшение расходных норм сырья и материалов имеют решающее значение для повышения экономической эффективности производства синтетических каучуков.

8

Весьма значительна доля затрат на сырье в себестоимости резиновых изделий, которая составляет в среднем по промышленности 80% (в шинном производстве 87%). Среднее содержание каучука по весу в резиновых смесях для автомобильных шин достигает 55%, транспортерной ленты — 45, резиновой обуви — 30%. Непосредственные затраты на каучук в производстве шин достигли 45—50%, а в сырьевом балансе 70% стоимости затрат на сырье и материалы.

В связи с этим стоимость каучуков как исходного сырья для резиновой промышленности играет большую роль.

Снижение стоимости мономера, а следовательно, и синтетического каучука наблюдается при комбинировании нефтеперерабатывающего и нефтехимического производства, а также при укрупнении единичных агрегатов, установок и предприятий.

Весь процесс производства синтетических каучуков можно разделить на три основные стадии:

получение исходного сырья,

производство мономеров,

получение полимеров.

Первая зачастую проводится не на заводах синтетического каучука, а отдельно — на специализированных предприятиях.

Номенклатура сырьевых материалов, идущих для производства синтетических каучуков, насчитывает в настоящее время около 300 наименований и продолжает расширяться. Главными среди них являются: попутные нефтяные газы и газы нефтепереработки, этиловый спирт и ацетилен.

Для получения каучуков в промышленных масштабах применяется несколько десятков мономеров. Среди них главное место занимают: бутадиен, изопрен, хлоропрен, изобутилен. Кроме того, в больших количествах применяются стирол и а-метилстирол (не менее 15—25% бутадиена). Эти мономеры в основном получают дегидрированием соответствующих углеводородов, которые содержатся в нефтезаводских попутных и природном газах, нефтяных дистиллятах, газовом бензине.

Синтетические каучуки в настоящее время получают главным образом с помощью методов полимеризации: в эмульсии, в инертном растворителе. При получении некоторых синтетических каучуков специального назначения (полисульфидных, уретановых) применяют методы поликонденсации.

Метод эмульсионной полимеризации является в настоящее время наиболее распространенным. В частности, этим методом получают:

бутадиен-стирольные,

бутадиен-метилстирольные,

бутадиен-нитрильные,

хлоропреновые и другие каучуки.

При получении бутадиен-стирольного каучука смесь мономеров и водная фаза, содержащая эмульгатор (канифольное масло), из смесителя 1 подаются в батарею полимеризаторов 2 (рисунок 2.1). Туда же подаются инициатор и регулятор. Полимеризация идет, при интенсивном перемешивании смеси ме-

9

шапками, имеющимися внутри полимеризаторов. Температура полимеризации -4-5°С регулируется циркулирующей в рубашке полимеризатора водой. За время прохождения смеси через батарею полимеризаторов реагирует около 60% мономера.

Возвратный стирол

°°ю 6 Горячий бозёух

Рисунок 2.1 - Схема получения бутадиен-стирольного каучука

Вышедший из полимеризаторов латекс отделяется от не-прореагировавшего мономера в отгонной колонне 3. В мернике 4 к латексу добавляют коагулянты — вещества, способствующие свертыванию эмульсии. Скоагулировавший каучук отливают на сито лентоотливной машины 5, где он промывается и из него формуется лента. Полученная лента сушится в сушилке б, припудривается в пудровочной машине 7 и свертывается в рулон 8. Возможно также получение каучука в виде крошки. В таком случае вместо лентоотливной машины применяют вакуум-фильтр.

При изготовлении масло- и саженаполненных каучуков масло и сажа в виде водной эмульсии добавляются к каучуку, находящемуся в состоянии латекса в одном из последних реакторов.

Высокая пластичность каучуков при повышенных температурах— очень ценное качество с точки зрения технологических возможностей получения изделий. Но в эксплуатации при 120—150°С каучук становится вязкой жидкостью. Для получения изделий, устойчивых к перепаду температур от — 50 до +150°, характерному для машин, каучуки необходимо подвергнуть процессу вулканизации.

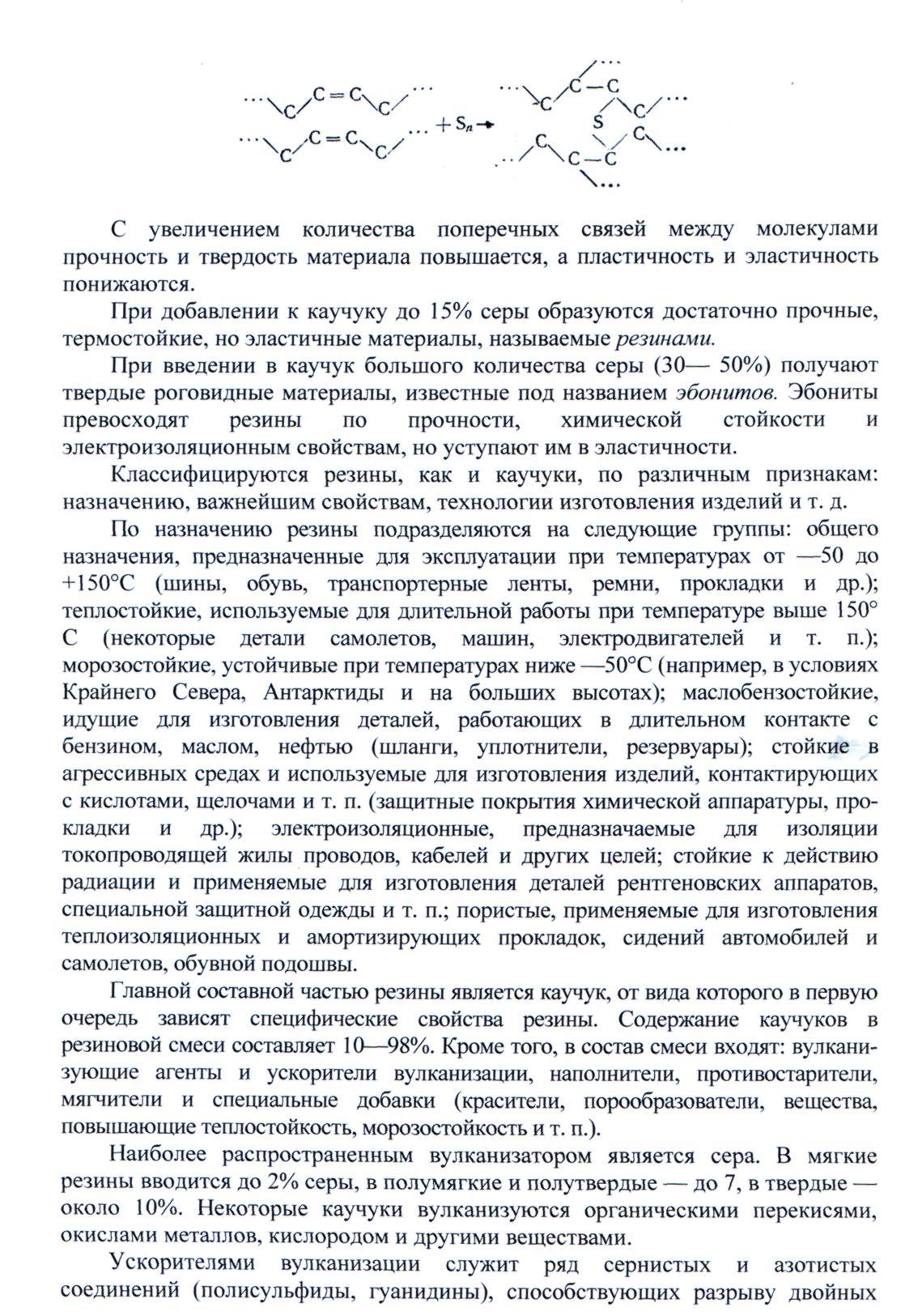

Вулканизация — образование мостиков между линейными молекулами каучука и получение трехмерной пространственной молекулярной структуры. Такая структура приводит к повышению термической стойкости и прочности материала, к уменьшению его растворимости и увеличению химической стойкости.

Для перевода линейной структуры молекул в пространственную в каучуки вводят специальные вещества — вулканизаторы (например, серу). Вулканизатор, присоединяясь к молекулам каучука в местах двойных связей, связывает эти молекулы и образует требуемую трехмерную структуру:

I!

связей в молекулах каучука. Их введение сокращает продолжительность процесса вулканизации или понижает его температуру. Содержание ускорителей в резиновых смесях — до 3%.

Противостарители вводятся в состав резиновой смеси для защиты от старения — предотвращения дополнительной вулканизации. Благодаря защитному действию противостарителей, которые поглощают проникающие в резину кислород, озон и радиацию, срок службы изделий увеличивается. В качестве противостарителей обычно применяются производные ароматических углеводородов (например, фенилнафтиламин). В зависимости от назначения резины их вводят в количестве от 2 до 5%.

Наполнители по воздействию на каучук делятся на усиливающие и инертные. К усиливающим относятся: сажа, дисперсная кремнекислота («белая сажа»), полипропилен, полистирол, минеральные масла. Внедряясь между молекулами каучуков, они способствуют повышению механических свойств резины: твердости, прочности. Инертные наполнители (мел, каолин, тальк) вводятся в резиновую смесь для ее удешевления. Обычно количество наполнителей составляет 30— 50% массь.1 каучука.

Мягчители (стеариновая и олеиновая кислоты, канифоль, сосновое масло, парафин и др.) облегчают процесс смешения компонентов резиновой смеси, способствуют лучшему заполнению формы при изготовлении изделий. В резиновые смеси вводят 2—10% мягчителей.

Состав специальных добавок определяется назначением резины; их количество не превышает 2—5%.

Для частичной замены и экономии каучука в резиновые смеси вводят регенерат — продукт переработки старых резиновых изделий и вулканизационных отходов. Введение регенератора облегчает обработку резиновых смесей, увеличивает химическую стойкость резины, в том числе сопротивление старению, снижает стоимость изделий, так как регенерат в 3— 5 раз дешевле каучука. В состав резиновых смесей вводится от 10 (в шинном производстве) до 100% (для изготовления резиновых ковриков, полутвердой трубки) регенерата по отношению к необходимому количеству каучука.

Производство резиновых изделий начинается/с подготовки компонентов и получения резиновой смеси.

Каучук, поступивший на резиновый завод в виде кип, рулонов или крошки, подвергается пластикации, т. е. измельчается, разогревается паром или токами высокой частоты и перетирается на вальца. Некоторые типы каучуков достаточно пластичны в исходном состоянии и пластикации не подвергаются. Остальные компоненты резиновой смеси (ингредиенты) высушиваются, дробятся и просеиваются. Жидкие и предварительно расплавленные легкоплавкие ингредиенты фильтруются на сетчатых фильтрах.

Необходимое количество каучука и ингредиентов поступает на смешение в резиносмесители. Смеситель представляет камеру, внутри которой вращаются навстречу друг другу два ротора овальной или трехгранной формы. Каждый ротор несет на себе расположенные по винтовой линии лопасти, которые перемешивают смесь.

12

Тонкостенные штучные изделия, например медицинские перчатки, получают путем макания модели в латекс (рис.2.2, е).

Сложные резиновые изделия (шины, резиновую обувь), в состав которых входят резинотканевые, тканевые, металлические детали, а также детали из различных видов резины, изготавливаются путем сборки на моделях, колодках или специальных станках. В этом случае каландрованные или шприцованные полуфабрикаты предварительно раскраиваются на детали, а затем соединяются с помощью клея или путем сильного прижатия (подпрессовки). Придание изделию окончательной формы (формование) обычно происходит в пресс-форме под нагревом.

Полученные тем или иным способом заготовки подвергаются вулканизации. Вулканизация отформованных изделий производится в пресс-формах одновременно с процессом формования. Для этого формы обогреваются паром или электричеством. Помещенная в пресс-форму сырая резина под действием тепла вначале размягчается и заполняет полости формы, а затем в результате вулканизации каучука твердеет. Завулканизованная деталь из пресс-формы извлекается.

Трубки, шнуры, рукава вулканизируются в котлах или автоклавах, укладываются на противни, а сложные изделия, собранные из отдельных деталей, устанавливаются в автоклаве вместе с моделью или колодкой. Обогрев изделий осуществляется водяным паром или горячим воздухом.

Режимы вулканизации (температура, давление, длительность выдержки и охлаждения) зависят от состава смеси, габаритов изделия, типа греющей среды и других факторов. В большинстве случаев температура лежит в пределах 130— 160° С, давление — 0,3—06 МПа. Время вулканизации колеблется от нескольких минут до нескольких десятков минут.

Отвулканизованные изделия подвергаются отделке — обрезке заусениц, образовавшихся от выдавливания избытка смеси в зазор по месту разъема пресс-формы, зачистке, покрытию лаком и т. д.

Основные технические характеристики любых видов натурального и синтетического каучука включают их эксплуатационные свойства.

К эксплуатационным свойствам каучука относятся механические: предел прочности при растяжении, износостойкость, комплекс характеристик эластичности (упругий отскок, относительные и остаточные удлинения), а также физические и химические свойства: тепло- и морозостойкость, свето-, озоно-, масло-, бензостойкость, газопроницаемость, стойкость к действию агрессивных сред, к старению, электрические свойства, удельный вес и т. д.

К технологическим свойствам сырых каучуков относятся, их пластичность; способность к пластикации, смешиванию, дальнейшей переработке, вулканизации; усадка и т. д.

14