3 Контроль качества резинотехнической промышленности

Производственный контроль процесса смешения осуществляют с помощью контрольно-измерительных приборов. При этом контролируют: 1) температуру в смесительной камере резиносмесителя, температуру поверхности валков вальцов и резиновой смеси на вальцах; 2) распорное усилие, действующее на валки вальцов и передаваемое на подшипники переднего валка; 3) время загрузки ингредиентов и общую продолжительность изготовления резиновой смеси.

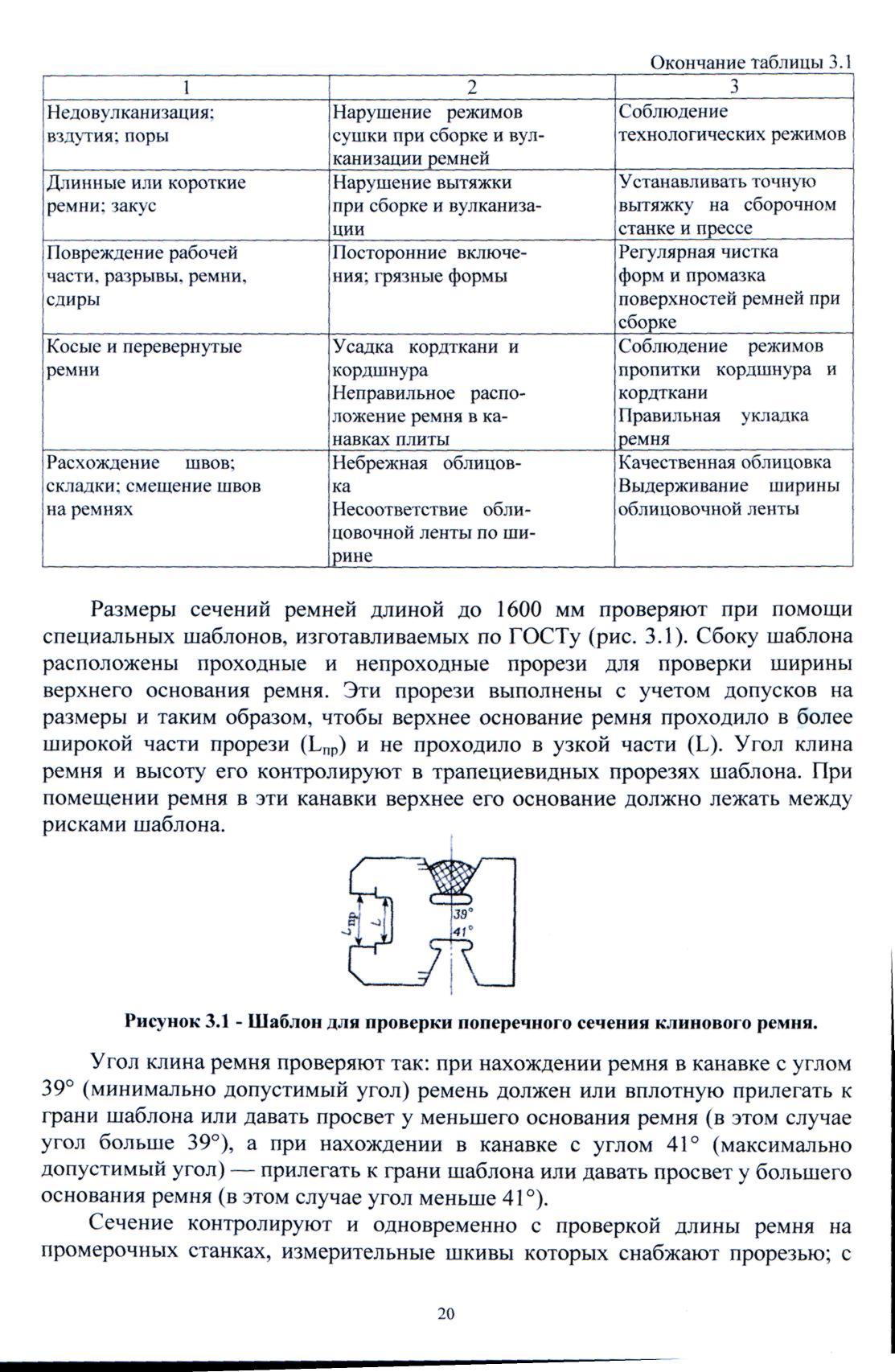

В процессе работы оборудования контролируют давление воздуха и охлаждающей воды.

Для контроля температуры в смесительной камере и продолжительности процесса применяют хромель-копелевую термопару (ХК) и электронный самопишущий потенциометр ЭПД, предназначенный для непрерывного измерения температуры. Потенциометры могут быть установлены в отдельном помещении, что исключает их загрязнение, повышает надежность работы, создает удобство обслуживания приборов и контроля процесса смешения. Наблюдение за работой приборов и контроль за соблюдением процесса смешения производит оператор. Между оператором и резиносмесилыциком устанавливается двухсторонняя телефонная связь.

Для каждой резиновой смеси при соблюдении определенного режима смешения характерна определенная температурная кривая. По температурным кривым осуществляется контроль за соблюдением режима смешения. Для этого полученные температурные кривые сравнивают с эталонными (контрольными) кривыми, зафиксированными при строгом соблюдении режима смешения. По диаграмме может быть установлена продолжительность простоя оборудования, число циклов смешения по шифрам смесей. Вследствие недостаточно хорошего смывания конца термопары резиновой смесью и большой массы металла металлического кожуха термопары истинная температура резиновой смеси оказывается на 8—12°С выше показаний потенциометра.

Температура поверхности валков вальцов периодически контролируется лучковой термопарой с милливольтметром, градуированным в градусах температуры. Периодический контроль температуры резиновой смеси может производиться игольчатой термопарой с милливольтметром.

Распорное усилие, действующее на валки вальцов, контролируется динамометрами (месдозами), которые устанавливают между регулировочными винтами и подшипниками переднего валка вальцов.

Время загрузки ингредиентов и продолжительность процесса смешения при ручной загрузке ингредиентов на вальцы или в резиносмеситель контролирует рабочий по режимным часам или с помощью командного электропневматического прибора КЭП-12у со световым табло. Эти приборы подают световые сигналы, указывающие на необходимость очередной загрузки ингредиентов или прекращения процесса смешения.

С помощью КЭП-12у производится автоматическое открывание нижнего затвора резиносмесителя и выгрузка резиновой смеси.

15

Электронный потенциометр ЭПД-12 также может быть использован для автоматического открывания нижнего затвора при достижении в смесительной камере определенной, заранее установленной температуры.

Лабораторный контроль процесса смешения имеет большое значение, так как при этом устраняется попадание в производство резиновых смесей низкого качества и брак вулканизованных изделий. Нарушение режима смешения, ошибки при взвешивании ингредиентов, ошибочная замена одних ингредиентов или каучуков другими приводят к различным видам брака резиновых смесей и вулканизованных резиновых изделий. Наиболее характерными видами брака резиновых смесей являются следующие: 1) посторонние включения вследствие загрязнения каучуков, ингредиентов или готовой резиновой смеси из-за небрежного обращения с ними; 2) преждевременная вулканизация резиновой смеси («подгорание») при несоблюдении температурного режима; 3) неоднородность резиновой смеси при недостаточном перемешивании или нарушении установленного режима смешения; 4) несоответствие резиновой смеси установленным техническим требованиям (по отдельным показателям). Своевременно обнаруженные дефекты резиновых смесей в некоторых случаях можно исправить дополнительной обработкой.

Для контроля качества смесей проводят такие анализы, которые не требуют большой затраты времени. Контроль смесей в этом случае называется ускоренным контролем или экспресс-контролем. Обычно при лабораторном экспресс-контроле смесей определяют пластичность резиновой смеси, кольцевой модуль, плотность вулканизатов и для некоторых резиновых смеси — твердость.

Пластичность определяют на сжимающем пластометре ПСМ-2 типа Вильямса.

Твердость контролируют твердомером ТМ-2, а кольцевой модуль определяют с помощью специального прибора.

Плотность определяют путем последовательного погружения образцов резины в растворы хлорида цинка с заранее известными плотностями, которые отличаются друг от друга на 20 кг/м3 (0,02 г/см3). Для контроля качества от каждой навески резиновой смеси отбирают пробу (0,3—0,4 кг) из разных листов. Для определения кольцевого модуля, твердости и плотности готовят образцы в виде колец путем вулканизации в форме на прессе по предварительно установленному режиму. Вулканизованные образцы испытывают после охлаждения проточной водой.

Для каждой производственной резиновой смеси, изготовленной при строгом соблюдении режима, заранее устанавливают показатели пластичности, а для ее вулканизатов — показатели кольцевого модуля, твердости, плотности и допустимые отклонения этих показателей.

При текущем контроле качества резиновых смесей полученные при испытании показатели сравнивают с контрольными. В производство допускаются только те смеси, которые имеют показатели, не выходящие за пределы установленных норм. По отклонениям показателей от заданных при

16

испытании отдельных образцов судят о равномерности распределения серы, ускорителей и других ингредиентов в резиновой смеси.

Несоответствие плотности резиновой смеси установленным нормам указывает на ошибку при взвешивании материалов или на отсутствие в резиновой смеси некоторых ингредиентов. Значительные колебания плотности резиновой смеси свидетельствуют о неоднородности ее, т. е. неравномерности распределения ингредиентов.

Пониженный показатель пластичности при контроле качества резиновой смеси может служить признаком ее подвулканизации или избытка наполнителей или недостатка мягчителей.

По кольцевому модулю судят о правильности дозировки ускорителей, серы и других ингредиентов. Повышенный показатель кольцевого модуля и пониженная твердость при нормальной плотности указывают на недостаточное содержание ускорителя или серы или отсутствие активатора в резиновой смеси. Пониженная против нормы плотность и повышенные пластичность резиновой смеси и кольцевой модуль являются признаком недостаточного содержания в ней наполнителей.

В отдельных случаях для контроля качества резиновых смесей, кроме перечисленных выше показателей, проверяют также некоторые показатели вулканизатов резиновых смесей каждой заправки (смеси, полученной за один цикл смешения): прочность при растяжении, условное напряжение при заданном удлинении, относительное и остаточное удлинения и др. Продолжительное время, требуемое для определения этих показателей, приводит к вынужденным перерывам при проведении производственного цикла и создает необходимость длительного, в течение нескольких десятков часов, хранения резиновых смесей на промежуточных складах.

При организации прямых потоков в подготовительных цехах и непосредственной подаче резиновых смесей на шприцевание или каландрование без промежуточного охлаждения и хранения их, необходимы ускоренные методы контроля, позволяющие получать результаты через 2—3 мин. В этих случаях обычно ограничиваются определением кольцевого модуля и плотности. Вулканизацию образцов при прямом потоке проводят при температуре 190 °С в течение 1—1,5 мин в малогабаритном настольном вулканизационном прессе. После вулканизации образцы охлаждают в течение I мин в воде.

Вулканизаты резиновых смесей подвергают периодическому контролю. При этом определяют разрывные характеристики и другие показатели, наиболее характерные для конкретных условий применения резиновых изделий, для которых эти резиновые смеси предназначаются (сопротивление истиранию и старению, масло-стойкость и др.). Периодичность этих испытаний может быть различной, например, 1—2 раза в течение смены или суток. Полученные при этом данные позволяют судить о постоянстве в течение длительного периода свойств резиновых смесей, используемых в производстве, и соответствии их установленным нормам и допускам.

При каландровании контролируют:

1) температуру поверхности валков; 2) толщину (калибр), выпускаемых полуфабрикатов; 3) массу единицы длины полуфабриката; 4) длину (метраж) выпускаемых полуфабрикатов; 5) частоту вращения валков каландра.

Для более точного контроля температуры валков каландры оборудуют различными автоматическими устройствами для замера температуры поверхности валков: контактными термопарами с потенциометрами или бесконтактными датчиками температуры. Контроль температуры поверхности валков каландра можно также производить переносной лучковой термопарой.

Путем соединения прибора для автоматического контроля температуры с устройством, обеспечивающим автоматическое регулирование подачи охлаждающей воды, можно проводить автоматическое регулирование температуры валков каландра. Автоматическое регулирование температуры изменением количества подаваемой в валки охлаждающей воды можно производить потенциометрами типа ЭПД-32. Для уменьшения тепловой инерции и для облегчения автоматического регулирования температуры валки современных каландров имеют каналы для охлаждения, расположенные вдоль поверхности по периферии валка.

Толщину (калибр) каландрованных полуфабрикатов измеряют периодически часто вручную, с помощью микрометров (толщиномеров). При определении толщины листа или полотна в средней части из полуфабриката приходится вырезать образец, что приводит к порче заготовок. Такой способ периодического контроля не соответствует современным требованиям оценки качества продукции.

Применяются различные конструкции электрических автоматических калибромеров непрерывного действия; наиболее удачным из них является автоматический контактный калибромер, основной частью которого служит трансформаторный индуктивный датчик, тележка которого катится по поверхности каландрованного листа с незначительным давлением на него. Используют также лучевые калибромеры.

Одним из методов контроля толщины является измерение отклонений от установленной массы единицы длины полуфабриката с помощью автоматических весов. Автоматические весы связаны со звуковой или световой сигнализацией. Сигнал возникает в том случае, если отклонение массы превышает допустимую величину.

Длину выпускаемых полуфабрикатов определяют с помощью счетчика метража, а контроль скорости вращения валков каландра производят указывающим или регистрирующим тахометром.

Контроль процесса шприцевания осуществляют с помощью контрольно-измерительных приборов и путем внешнего осмотра шприцованных полуфабрикатов.

Температуру различных частей шприц-машины контролируют следующими приборами: манометрическими термометрами, термометрами сопротивления с лагометрами; термопарами с потенциометрами.

Контроль процесса шприцевания может быть осуществлен посредством измерения осевого давления, действующего на упорный подшипник червяка, и

18

величины мощности расходуемого тока. Осевое давление измеряют с помощью измерителя давления (месдозы) с регистрирующим прибором; мощность тока — регистрирующим киловаттметром. При изменении температуры и режима питания шприц-машины изменяется мощность потребляемого тока и осевое давление. Такой способ контроля удобен при непрерывной работе шприц-машины, выпускающей ограниченное число типоразмеров полуфабриката. Контроль массы единицы длины непрерывно движущихся шприцованных полуфабрикатов в массовом производстве осуществляют с помощью автоматических весов с транспортером. Они регистрируют отклонение от заданной массы, и если отклонение массы превысит установленную норму, подают звуковой или световой сигнал.

В настоящее время разработаны автоматические системы для контроля массы, ширины, толщины и скорости шприцевания протекторных и автокамерных заготовок в шинном производстве.

Проверка качества резиновой обуви проводится на предприятиях- I изготовителях, а также в оптовой и розничной торговой сети.

Изготовитель проводит физико-механические испытания, а также проверяет размеры и внешний вид изделий.

В оптовой и розничной торговле качество обуви проверяется при внешнем ее осмотре. Обувь должна выпускаться парной. Все детали одного наименования в паре должны быть одинаковыми по форме, размерам и расположению. Резиновую обувь выпускают двух сортов (за исключением формовых сапог и туфель, а также спортивной обуви). При установлении сорта обуви учитывают наличие и вид порока, его величину и место расположения. Допустимые отклонения не должны быть сосредоточены в одном месте. На каждом изделии не должно быть одновременно более двух отклонений для обуви 1-го сорта и более трех отклонений - для обуви 2-го сорта.

Для выявления скрытых пороков при носке или хранении обуви установлен гарантийный срок ее обмена. Он составляет 30 дней со дня ( продажи. Гарантийный срок хранения обуви — 12 месяцев со дня

изготовления.

После вулканизации проводят контроль ремней по внешнему виду, размерам сечения и длине. Внешний вид оценивают визуально в соответствии с требованиями стандартов и инструкций по разбраковке ремней. Возможные дефекты клиновых ремней, причины их возникновения и способы устранения приведены в таблице 3.1.

Таблица 3.1. Дефекты клиновых ремней

|

Дефект |

Причина возникновения |

Способ устранения |

|

1 |

2 |

3 |

|

Трещины; недопрес-совка; заусеницы |

Завышение и занижение массы заготовок ремня |

Соблюдение массы заготовок ремня при сборке |

19

Конструкция натяжного и маркировочного устройства и системы измерения длины может быть различной. Некоторые станки для измерения длины ремней снабжены устройством для обрезки заусениц.

Клиновые ремни должны иметь рельефную или цветную маркировку. Обычно маркировка содержит товарный знак (или наименование) завода-изготовителя, указание размеров ремня (сечение, длина), обозначение конструкции, дату изготовления и номер стандарта, которому соответствует ремень.

Для получения рельефной маркировки ремней прессовой вулканизации текст маркировки наносят на жесть, затем лист жести закладывают между ремнем и верхней плитой пресса; при этом необходимо следить, чтобы маркировка, нанесенная на жесть, находилась над ремнем.

Цветную маркировку наносят, как правило, на верхнее основание ремня несколькими способами, чаще с помощью специально изготавливаемой маркировочной ленты.

Ремни одинаковых размеров, входящие в одну и ту же группу по отклонениям от номинальной длины, упаковывают в связки. К связке прикрепляют ярлык с указанием: наименования завода-поставщика, числа ремней в комплекте или связке, условного обозначения, обозначения группы по отклонению длины ремня от номинала, даты изготовления, номера стандарта.

Ремни должны храниться на полках или стеллажах, в затемненном помещении при температуре 0—25°С, на расстоянии не менее 1 м от нагревательных приборов.

Гарантийный срок хранения — три года для вентиляторных и два года для приводных ремней.

Готовая продукция подлежит контролю ОТК. Контролер ОТК при помощи штангенциркуля, микрометра, шаблонов и других приборов проверяет соответствие размеров изделия нормам ГОСТ или ТУ, а также осматривает поверхность вулканизованного изделия.

Физико-механические свойства изделий проверяют испытанием в лаборатории завода. Продукция хорошего качества, принятая ОТК, передается на упаковку и далее на склад отдела сбыта завода.

Дефекты формовых изделий, причины из возникновения и способы устранения приведены в таблице 3.2.

Таблица 3.2 - Дефекты формовых изделий

|

Дефект |

Причина возникновения |

Способ устранения |

|

1 |

2 |

3 |

|

Недопрессовка |

Снижение давления Несоответствие размера заготовки |

Соблюдать установленные параметры Выдерживать размер заготовки |

Окончание таблицы 3.2

|

1 |

2 |

3 |

|

Нарушение профиля изделия |

Применение дефектной формы. Брак формы вызван применением ключей при разъеме формы после вулканизации в ней изделия |

Изъять форму из употребления |

|

Надрывы |

Небрежное извлечение детали из формы |

Соблюдать правила извлечения деталей из формы |

|

Несоответствие изделия заданному размеру |

Износ пресс-формы Неправильная сборка частей пресс-формы |

Заменить пресс-форму Проверить части формы по инвентарным номерам |

|

Отслоение от арматуры |

Недостаточная обработка арматуры перед вулканизацией Подвулканизованная смесь |

Тщательно обезжирить и очистить арматуру Соблюдать режим обработки смеси |

|

Смещение контуров изделия |

Разработка гнезда пресс-формы в результате длительного ее использования Неправильная сборка частей пресс-формы |

Систематически проверять и отбраковывать негодные формы Проверить части пресс-формы по инвентарным номерам |

|

Пузыри, губка |

Неправильное размещение заготовки в форме Быстрая подпрессовка Попадание воздуха в пресс-форму Большое содержание влаги в заготовке |

Аккуратно закладывать заготовку в форму Соблюдать правила и режим подпрессовки Быстро раскрывать пресс-форму после извлечения ее из пресса Просушить влажную заготовку перед закладкой в пресс-форму |

|

Отпечаток от грязной формы |

Несвоевременная чистка пресс-формы |

Систематически чистить пресс-формы. Протирать гнезда пресс-формы после каждого цикла вулканизации |

|

Вмятины |

Произвольное сокращение режима вулканизации |

Строго соблюдать режим вулканизации и подпрессовки |

|

Трещины (расслоение) |

Загрязненная заготовка |

Не допускать загрязнения с поверхности заготовки |

|

Пористость |

Содержание в резине летучих веществ |

Соблюдать режим подпрессовки детали перед вулканизацией |

|

Недовул канизация Шероховатая поверхность |

Падение давления пара и изменение температуры плит пресса Высокая температура плит |

Изменить время вулканизации по указанию мастера Отрегулировать температуру плит пресса |

На геленочной части подошвы каждой полупары обуви оттиском на резине наносятся следующие данные: наименование или товарный знак предприятия-изготовителя, дата изготовления, артикул, размер изделия, номер стандарта.

22

Обозначение сорта должно быть нанесено несмываемой краской на теленке подошвы или на стельке.

Обувь, подобранную попарно, заворачивают в бумагу и упаковывают в дощатые, фанерные или картонные ящики.

Резиновую обувь следует хранить в помещении при температуре от 0 до +25°С на расстоянии не менее 1 м от теплоизлучающих приборов. Обувь должна быть защищена от действия прямых солнечных лучей и не подвергаться действию масел, бензина и других веществ, разрушающих резину.

ЗАКЛЮЧЕНИЕ

Каучуки поступают на заводы резиновой промышленности в сухом виде — безводные твердые или жидкие каучуки, либо в виде водных эмульсий — латексов, содержащих около 30% каучука. Латексы могут применяться не только в производстве каучука, но и как конечный товарный продукт.

Процесс производства синтетического каучука состоит из двух основных стадий: получение мономера и получение полимера. Сырьем для производства каучуков является этиловый спирт, на смену которому приходит нефтехимическое сырье — этилен, пропилен, бутилен, бензол, а также ацетилен, бутан, пентан, изобутан, получаемые из газообразного топлива. При переводе промышленности СК на нефтегазовое сырье производительность труда повышается в 4 раза, а себестоимость СК в 2 — 3 раза ниже, чем на спирте, получаемом из пищевого сырья.

Большое значение в современном народном хозяйстве имеет хлоропреновый каучук. Этот каучук обладает отличными эксплуатационными характеристиками: эластичен, высокопрочен, износоустойчив, особо стоек к химическим средам, растворителям, негорюч. Недостатком является его низкая морозостойкость. Он широко применяется в производстве резинотехнических и специальных изделий, для защиты аппаратуры от коррозии.

Недостатком всех вышеперечисленных синтетических каучуков является невысокая термостойкость (до + 200 °С), некоторая газопроницаемость.

Для специальных технических целей (в судо- и авиастроении, в кабельной промышленности, для камер ракетного топлива, для защиты аппаратуры от агрессивных химических сред при высокой температуре) применяются ценные виды каучуков - силоксановые, тиоколы и фторкаучуки. Отличаясь уникальными свойствами (термостойкостью до +400...500°С), но будучи достаточно дороги, они применяются очень ограниченно.

Превращение каучуков в резину и получение резиновых изделий подразделяется на три стадии: приготовление сырой резиновой смеси, заготовительно-сборочные операции, вулканизацию изделий и их отделку. Резиновые смеси изготовляют путем смешивания каучуков с ингредиентами: наполнителями, ускорителями пластикации, пластификаторами,

вулканизаторами, ускорителями вулканизации, противостарителями, красителями и т. д.

Количество каучука и ингредиентов колеблется в зависимости от назначения резинового изделия. В качестве наполнителей широко применяют сажу, активированный мел, каолин, оксид цинка; вулканизаторов — серу и ее соединения; пластификаторов — мазут, гудрон, смазочные масла, канифоль, смолы. Приготовление резиновой смеси проводится в закрытых резиносмесителях и на каландрах (или валках). Ответственной операцией является вулканизация. В процессе вулканизации при температуре + 130...160°С и давлении 18-20 МПа сера химически присоединяется к молекулам каучука, «сшивая» их в трехмерную структуру, образуя резину.