от 05.10.2012 / Производственные технологии / ВАФ / ВАФ 3М нефтехим / 10Тема3Полимеры и пластмассы

.docВВЕДЕНИЕ

Пластические массы (пластмассы, пластики) — это материалы, содержащие в качестве основного компонента полимер, который при определенных температуре и давлении приобретает пластичность, а затем затвердевает, сохраняя форму при эксплуатации. В одних случаях пластмассы состоят в основном из полимера, в других — представляют собой сложные композиции (кроме полимера содержат наполнители, пластификаторы, вспомогательные вещества и т. д.).

Полимер является основой, определяющей характерные свойства композиции. Выбор состава композиции зависит от свойств основного полимера и способности его совмещаться с добавками, заданных физико-механических свойств и качеств композиции (твердость, горючесть, морозостойкость), а также от способности перерабатываться.

Добавки к полимеру могут существенно изменить его первоначальные физико-механические свойства: плотность, прочность, электро- и теплопроводность и т. д. По своему агрегатному состоянию полимеры могут быть жидкими (растворы, эмульсии, вязкие массы) и твердыми (гранулы, порошки, куски).

Широкое применение пластических масс определяется их ценными физическими и химическими свойствами, высокими технико-экономическими показателями. Для органических полимеров и пластмасс на их основе характерна низкая плотность (от 0,9 до 1,2 г/см ), поэтому пластмассы обладают наибольшей среди конструкционных материалов прочностью, отнесенной к плотности. Низкая плотность является очень важным свойством для применения материалов в авиа-, авто-, ракето- и судостроении. Многие пластмассы отличаются высокой химической стойкостью, некоторые из них (полиолефины, поливинилхлорид и особенно фторопласт) находят применение в химическом машиностроении, в ракетостроении, для защиты от коррозии металлов.

Полимеры и пластмассы на их основе обладают высокими диэлектрическими свойствами; неполярные полимеры (полиолефины, фторопласт) являются непревзойденными диэлектриками и широко применяются в электро-, радиотехнике и радиоэлектронике.

Пластмассы имеют низкую теплопроводность (в 70 — 220 раз ниже теплопроводности стали), что позволяет их использовать в качестве теплоизоляторов. Многие пластмассы обладают достаточной механической прочностью, гибкостью, морозостойкостью и теплостойкостью (например, фторопласт может применяться при температурах от -269 до +260°С), прекрасными фрикционными и антифрикционными свойствами. Ценными являются оптические свойства некоторых пластмасс (полиметилметакрилат, полистирол, поликарбонаты), а также способность некоторых видов синтетических полимеров (ионообменные смолы) поглощать из водных растворов ионы химических соединений, которые затем удаляются при регенерации ионитов.

1 Общие свойства пластмасс, их состав и классификация

Пластмассы — материалы, получаемые на основе природных или синтетических полимеров, способные при нагревании переходить в

пластическое состояние и под давлением приобретать форму, устойчиво сохраняющуюся после их охлаждения или отвердевания.

Важнейшими физико-механическими свойствами пластмасс являются: низкая плотность, достаточно высокие прочность и

электроизоляционные свойства, химическая стойкость, низкая теплопроводность. Кроме того, пластмассы могут быть оптически и радиопрозрачными, упругими или эластичными. Из них легко формуются изделия.

Плотность различных пластмасс составляет 900...2500 кг/м , т. е. они в среднем в 2 раза легче алюминия, в 5...8 раз легче стали, меди, свинца, бронзы, что особенно важно для снижения массы конструкций.

Механические свойства пластмасс в значительной степени зависят от наличия в их составе наполнителей. Наиболее высокой прочностью обладают пластмассы с волокнистыми или слоистыми наполнителями (асбест, стекловолокно, стеклянная или хлопчатобумажная ткань, бумага, древесный шпон). Например, стекловолокнит имеет предел прочности при сжатии 130 МПа, при изгибе—100, при растяжении — 80 МПа. Благодаря высокой прочности многие пластмассы применяются для изготовления деталей станков, подшипников, прокатных станов, гребных винтов для судов, кузовов автомобилей, лодок и т. п.

В отличие от металлов большинство пластмасс не взаимодействуют не только с водой, но и различными кислотами, щелочами и без антикоррозионных покрытий используются в химическом машиностроении. Пластмассы не проводят электрический ток, отдельные виды & их являются лучшими диэлектриками в современной технике. Высокие диэлектрические свойства в сочетании с низкой теплопроводностью и достаточной прочностью позволяют применять пластмассы в качестве электроизоляционного и основного конструкционного материала в электро- и радиотехнике.

Фрикционные свойства пластмасс изменяются в широких пределах. Пластмассы, характеризующиеся низкими коэффициентом трения и скоростью изнашивания, используются для изготовления подшипников скольжения, не требующих смазывания или в которых в качестве смазочного материала используются вода и водные эмульсии. Пластмассы, обладающие при трении без смазочного материала высокими фрикционными свойствами при весьма малой скорости изнашивания, применяются в качестве тормозного материала.

Большинство пластмасс имеют низкую теплостойкость (70...250°С). Некоторые пластмассы сохраняют работоспособность при нагревании до 300...350°С. Низкая теплостойкость в значительной степени ограничивает применение пластических масс, особенно в качестве заменителей металлов.

4

Теплопроводность пластмасс в 500...600 раз ниже, чем металлов. Увеличить ее можно путем введения повышенных доз тепло-проводящих наполнителей (графита или других минеральных наполнителей)

При нагревании пластмасс происходит значительное увеличение их объема. Коэффициент температурного расширения их составляет (25... 120) 10" 1/°С (стали— 11 * 10"6 °С). Это в сочетании с малой теплопроводностью пластмасс обусловливает значительные остаточные внутренние напряжения в изделиях, появление в них трещин при резких изменениях температуры.

Кроме того, при использовании пластмасс необходимо учитывать их способность к старению, т. е. снижению со временем показателей некоторых физико-механических свойств. Явление старения пластмасс связано со структурными изменениями в полимерах. Для замедления процессов старения в состав пластмасс вводятся стабилизаторы.

В зависимости от состава различают пластмассы простые (ненаполненные) и сложные (наполненные).

Простые пластмассы состоят только из полимеров (иногда с добавкой пластификатора). К ним относятся полиэтилен, органические стекла и др.

Сложные пластмассы содержат ряд компонентов в зависимости от требуемых свойств материала. Основными компонентами сложных пластмасс являются: связующие вещества, наполнители, пластификаторы, отверждающие вещества, катализаторы, стабилизаторы, красители, смазочные вещества и др.

Связующие вещества связывают в монолитный материал другие компоненты смеси и обусловливают основные свойства пластмасс. В качестве связующих веществ чаще применяются синтетические смолы.

Наполнители вводятся в состав пластмасс с целью улучшения их физико-механических свойств и снижения расхода связующего вещества, а следовательно, удешевления пластмассы. В качестве наполнителей применяются вещества порошкообразные, волокнистые и крошкообразные как органического, так и неорганического происхождения. Наиболее распространенными наполнителями являются мука древесная, кварцевая, слюдяная, графит, хлопковые очесы, бумага, ткань, древесный шпон, стекловолокно, стеклоткань, асбест и др. Механические Свойства пластмасс зависят от вида и структуры наполнителя. Волокнистые наполнители способствуют повышению механической прочности получаемой пластмассы. Порошкообразные наполнители применяются для изготовления деталей, которые не несут больших нагрузок.

Пластификаторами являются вещества, придающие смеси повышенную пластичность, в результате чего облегчается формование изделий, предотвращается появление хрупкости материала при низких температурах, увеличивается его гибкость и эластичность. В качестве пластификаторов используются вещества, химически инертные по отношению к другим компонентам смеси. Широко применяются следующие пластификаторы: камфора, стеарат алюминия, олеиновая кислота, дибутилфталат, трикрезил-фосфат, глицерин и др.

5

Отверждающие вещества и катализаторы вводятся в состав пластмасс для ускорения их перехода в твердое состояние, в котором они не плавятся и не растворяются. Так, например, при горячем формовании изделий из Термопластичных полимеров для ускорения их затвердевания в состав массы вводят уротропин (гексаметилен-тетрамин). В некоторых случаях для ускорения Процессов отверждения пластмасс применяют известь, магнезию и

др.

Стабилизаторы замедляют процесс старения пластмасс, но не влияют на их первоначальные свойства.

В состав сложных пластмасс вводят также газообразователи, красители, смазывающие вещества.

Классифицируются пластмассы по различным признакам. В зависимости от поведения связующего вещества при нагревании различают термопластичные и термореактивные пластмассы.

Термопластичные пластмассы при нагревании размягчаются, при охлаждении затвердевают, причем повторный нагрев приводит к размягчению материала. Это позволяет повторно использовать отходы и брак, получаемый при формовании изделий.

Термореактивные пластмассы при нагревании на начальных стадиях размягчаются, а затем под действием температуры и давления затвердевают, необратимо теряя способность плавиться. Отходы и брак формовки термореактивов повторному использованию не подлежат.

По применению различают пластмассы общего и специального назначения. К последним относятся пластмассы с повышенными, диэлектрическими свойствами, большой химической стойкостью, малой плотностью, жаростойкостью и другими специфическими свойствами.

Согласно ГОСТу, пластмассы в зависимости от химической природы и методов получения смол, входящих в их состав, подразделяются на четыре класса: пластмассы на основе высокомолекулярных соединений, полученных цепной полимеризацией (полимеры этилена, винилового спирта, их производных и другие); на основе высокомолекулярных соединений полученных поликонденсацией и ступенчатой полимеризацией (пластмассы на основе фенолоформальдегидных, аминоформальдегидных и других смол); пластмассы, содержащие природные химические модифицированные полимеры (пластмассы на основе простых и сложных эфиров целлюлозы, белковых веществ); на основе природных и нефтяных асфальтов, а также смол, получаемых деструкцией различных органических веществ.

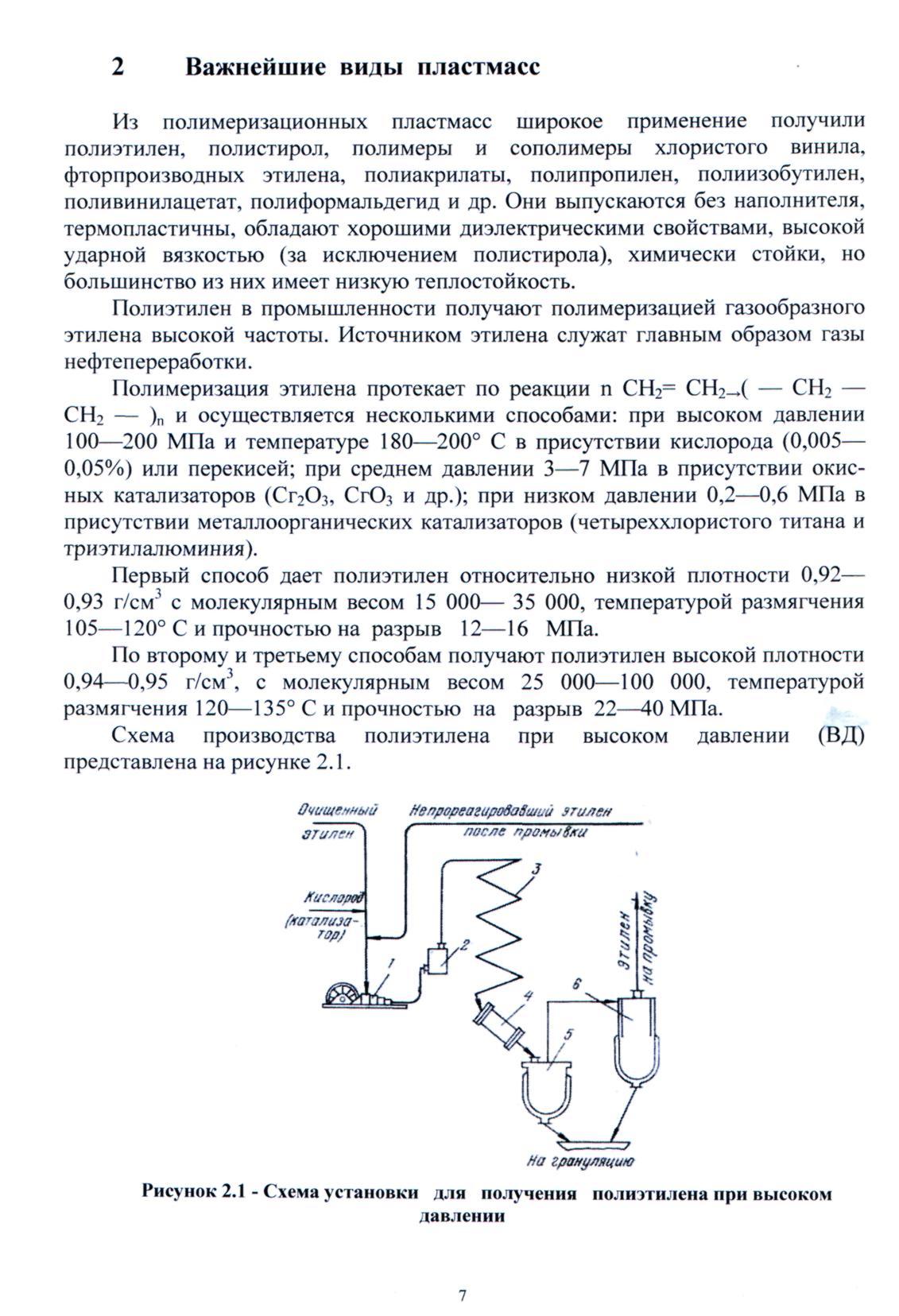

Полиэтилен является пластиком универсального назначения. Он обладает высокой химической стойкостью, диэлектричностью, водонепроницаемостью, способностью удлиняться при вытягивании в 3—5 раз, прочностью на удар и изгиб. Полиэтилен легко перерабатывается в изделия и полуфабрикаты: тонкие пленки, ленты, листовой материал, нити, прутки, бруски, трубы и т. д. Применяется полиэтиен в химической промышленности как в качестве самостоятельного конструкционного материала (трубы, шланги, детали арматуры), так и в виде различных защитных антикоррозионных пленок, футеровочных пластин, химической лабораторной посуды, а также в качестве гидроизоляционного и упаковочного материала. Примерная структура

потребления полиэтилена: свыше 50% —в качестве электроизоляции проводов и кабелей, около 20 — на производство труб, около 15 — на получение пленки и листовых материалов и около 15% —на прочие потребности.

Полистирол получают полимеризацией стирола лаковым, эмульсионным и блочным способами по реакции п(С6Н5СН = СН2)—>(-С6Н5СН-СН2—)п.

Характерные свойства полистирола: почти абсолютная водостойкость, высокая химическая стойкость, хорошие диэлектрические качества и прозрачность.

Применяется полистирол в промышленности средств связи и в высокочастотной электротехнике, в химической промышленности (сосуды, трубопроводы, различные детали), в виде тары в пищевой промышленности, в полиграфическом производстве. Путем прессования ткани и волокна, изготовленных из полистирола, получают слоистый материал, отличающийся высокой прочностью и значительной прозрачностью. В строительстве применяют полистирольные пенопласта и поропласты, облицовочные плитки.

Поливинилхлорид получают из хлористого винила СН2 = СНС1 путем полимеризации лаковым, эмульсионным или блочным методами по реакции п(СН2 = СНСМ — СН2 —СНС1-)П.

8

Поливинилхлорид выпускают в виде твердого материала винипласта и эластичного — пластиката. Винипласт получают путем добавления к поливинилхлориду стабилизатора (аминов, окислов металлов); он обладает высокой прочностью (Ясж = 80—100 МПа), легко поддается механической обработке, сваривается и склеивается, химически стоек. Недостаток винипласта — низкая ударная вязкость и способность набухать в воде. Применяется винипласт в качестве антикоррозионного и изоляционного материала в химической промышленности и в электротехнике. Пластикат получают смешиванием поливинилхлорида с пластификаторами (эфирами фосфорной и фталевой кислот). Пластифицированный поливинилхлорид применяется главным образом для производства мягких материалов, обладающих высокоэластичными свойствами при обычных и пониженных температурах. К ним относятся: заменители кожи, линолеум, клеенки, транспортерные ленты, шланги, футеровка и уплотнение химической аппаратуры, предметы быта, строительные материалы (плитки для пола, для облицовки и т. д.).

Фторопласты являются продуктами полимеризации фторопроизводных этилена. В промышленности освоено производство фторопласта-4 (полимер СР2 = СР2) и фторопласта-4 (полимер СНР = СР2). Фторопласт-4 отличается высокой диэлектричностью, несмачиваемостью и отсутствием набухания в воде, почти абсолютной химической стойкостью, повышенной теплостойкостью (до 350°С) и высокой хладостойкостью (отсутствует хрупкость при —190° С), отсутствием запаха и прилипания к самым липким веществам. Применяется фторопласт-4 в химической, фармацевтической и пищевой промышленности, в холодильной технике, электротехнике, медицине и др. Фторопласт-3 по свойствам близок фторопласту-4, но несколько уступает ему.

Большинство поликонденсационных смол обладает термореактивными свойствами. Их переход в твердое состояние (образование сетчатой структуры) сопровождается большими усадками, что приводит к растрескиванию получаемых изделий. Для удешевления, снижения усадки и улучшения физико-механических свойств в состав этих пластмасс вводят наполнители. Они длительное время работают при повышенных температурах, мало изменяя первоначальные механические свойства. Пластмассы этой группы получают на основе фенолоформальдегидных, карбамидных, полисилоксановых, полиэпоксидных, ненасыщенных полиэфирных и других смол.

Фенолоформальдегидные смолы образуются при взаимодействии фенола и формальдегида в, присутствии катализатора при нагревании.

В зависимости от соотношения исходных компонентов, т. е. фенолов и альдегидов, а также среды, в которой происходит реакция поликонденсации, образуются термопластичные или термореактивные смолы. При поликонденсации в присутствии кислых катализаторов и избытке фенола получаются термопластичные новолачные смолы. Поликонденсация фенола и формальдегида в присутствии щелочных катализаторов и при избытке формальдегида в реакционной смеси приводит к образованию

термореактивных резольных смол.

9

Фенолоформальдегидные смолы используют в основном в качестве связующего для получения пресс-материалов (с наполнителями порошкообразных и волокнистых веществ), слоистых пластиков (имеют в качестве наполнителей бумагу, древесный шпон, ткань — хлопчатобумажную, асбестовую, стеклянную), лаков, клеев, поропластов, а также для получения литых пластмасс.

Пластмассы на основе фенолоформальдегидных смол характеризуют высокая прочность, химическая стойкость, электроизоляционные свойства. Их применяют для изготовления деталей радиотехнической аппаратуры, деталей, работающих при повышенной температуре и в агрессивных средах. Слоистые пластики применяются также при изготовлении деталей для обшивки вагонов, облицовочных панелей строительных конструкций, огнестойких перегородок, подшипников, шестерен, фрикционных деталей и т. д.

Аминопласты, или карбамидные пластики, получают на основе искусственной смолы, являющейся продуктом конденсации карбамида СО(ЫН2)2 с формальдегидом СН20 или меламина с формальдегидом. По комплексу основных физико-механических свойств, по структуре, технологии переработки и основным областям применения аминопласты имеют много общего с фенопластами.

Аминоформальдегидные смолы применяются для производства древесноелоистых и древесноволокнистых плит, используемых в качестве строительных материалов.

Для изготовления пластических масс используются также простые и сложные эфиры целлюлозы: азотнокислые, уксуснокислые, этилцеллюлоза, метилцеллюлоза, нитроцеллюлоза, ацетилцеллюлоза и др. На основе эфиров целлюлозы получают, например, целлулоид (нитроцеллюлоза с добавкой пластификатора), целлон (смесь ацетил целлюлозы с наполнителем и другими добавками), которые применяются для остекления измерительных приборов, декоративных изделий, вентиляционных решеток и т. п.

Слоистые материалы представляют ткань, бумагу или древесный шпон, пропитанные раствором фенолоальдегидной или карбамидной смолы и спрессованные в листы, трубки или профили. Смолу растворяют в спирте или другом растворителе и полученным раствором пропитывают ткань, бумагу или древесину, которые затем высушивают в сушильных камерах. Из высушенного материала делают заготовки, складывают их в пачки и прессуют горячим способом в листы или профильный материал. Одновременно с прессованием происходит отверждение смолы, которая прочно склеивает слои пропитанного материала. Таким способом получают текстолит (наполнитель — хлопчатобумажная ткань), стеклопластики (стекляная ткань), гетинакс (на основе бумаги).

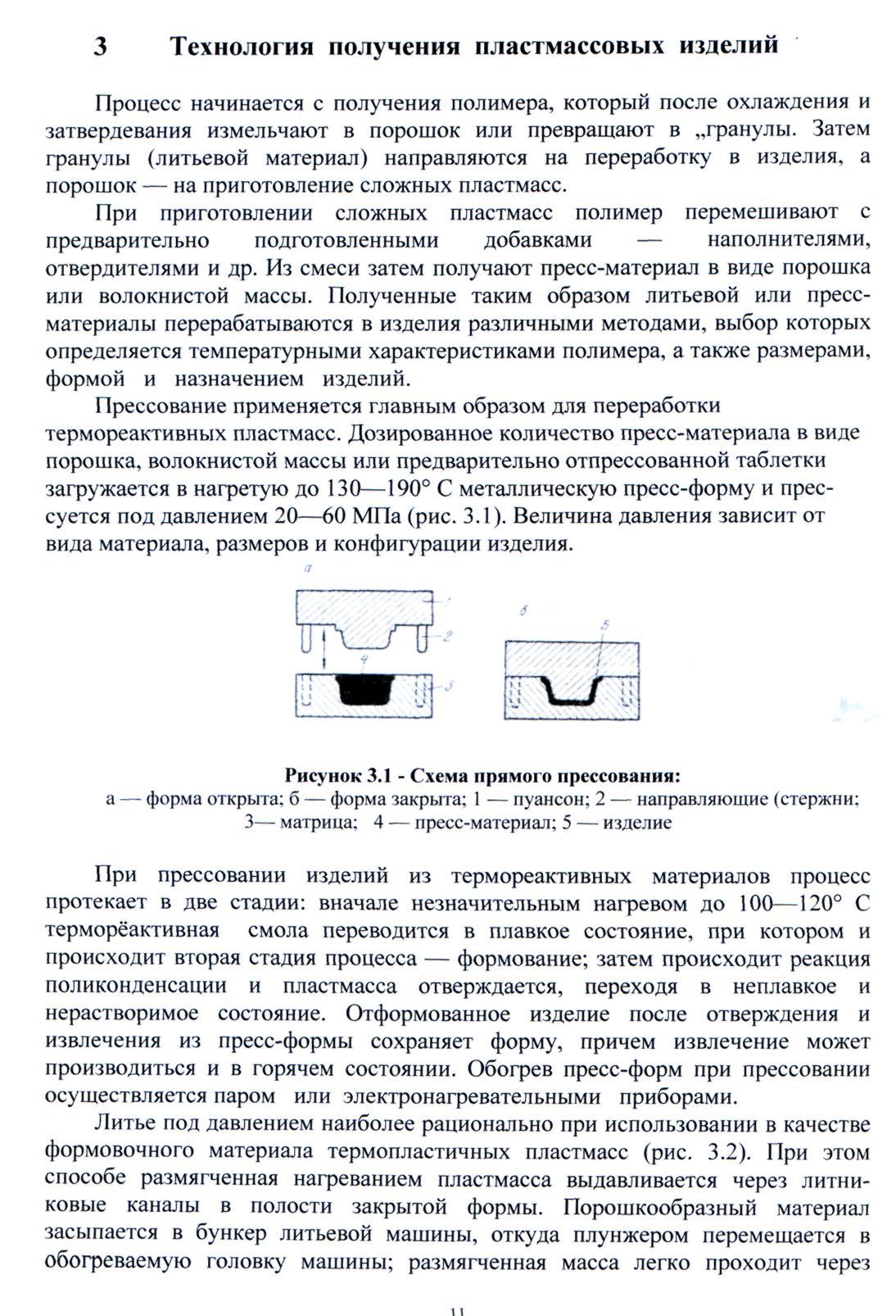

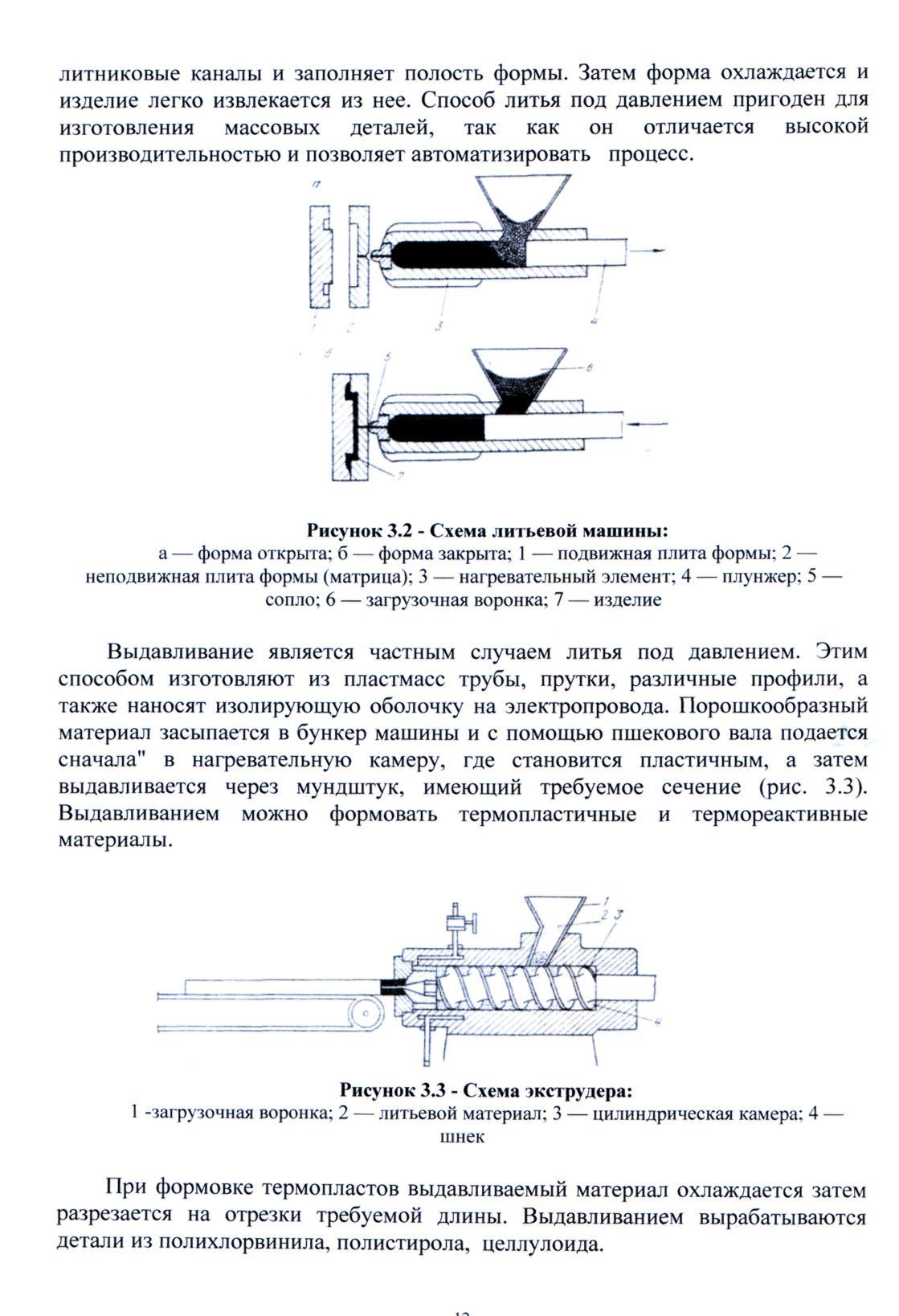

Резанием обрабатывают изделия, изготовленные прессованием или литьем и требующие удаления некоторых дефектов (облоя, заусениц, литников). Кроме того, делают отверстия, резьбы, пазы, которые не могут быть получены в процессе прессования или литья. Обработке резанием подвергают как термореактивные, так и термопластичные материалы.

Широкое применение полимерных материалов позволяет снизить материалоемкость продукции в ряде отраслей за счет замены пластмассами традиционных материалов. Благодаря способности пластмасс перерабатываться в изделия методами пластической деформации коэффициент их использования составляет 0,89—0,98, т. е. количество отходов в 3—5 раз меньше, чем при обработке металлов.

Применение пластмасс вместо металлов позволяет достичь значительной экономии эксплуатационных расходов и капитальных затрат. Так, для производства пластмасс требуется значительно меньший объем капиталовложений, чем для производства эквивалентного количества металлов, особенно тяжелых цветных. Себестоимость 1 т пластмасс значительно выше себестоимости черных металлов и несколько ниже себестоимости цветных металлов (даже себестоимость алюминия в 1,5—2 раза выше себестоимости некоторых пластмасс, например поливинилхлорида).

Наиболее эффективна замена пластмассами тяжелых цветных металлов, нержавеющей стали, ценных сортов древесины во всех технически возможных областях. Черные металлы и алюминий эффективно заменять такими дешевыми пластмассами, как полиэтилен, поливинилхлорид, фенопласты, особенно в изделиях сложной конфигурации и небольших габаритов, выпускаемых большими сериями. В некоторых случаях пластмассы дороже материалов, взамен которых они применяются, но, если учесть срок службы, затраты на уход и другие факторы, применение пластмасс выгоднее.

13

При перспективном планировании масштабов производства и потребления пластмасс обычно учитываются не только экономические, но и технологические факторы. Последние оказывают значительное влияние на изменение структуры производства синтетических смол, полимерных добавок и пластмасс на их основе. Так, в настоящее время наблюдается повышение доли полимеризационных и соответственно снижение доли поликонденсационных пластмасс. Это обусловлено технологическими и экономическими преимуществами полимеризационных пластмасс: легкостью переработки в изделия и утилизации отходов, доступностью сырьевой базы и т. д. К тому же полимеризационные пластмассы в большинстве своем термопластичны, что обеспечивает более высокий коэффициент использования материала при переработке его в изделия.

Ставятся задачи по расширению использования нефтехимического сырья, улучшению качества существующих и синтез новых видов пластмасс, использованию радиационных процессов, созданию наполненных термопластов с ценными свойствами, расширению ассортимента разнообразных добавок, улучшающих свойства пластмасс.

ЗАКЛЮЧЕНИЕ

Пластмассы отличаются от большинства природных материалов возможностью изменения свойств в весьма широком диапазоне и способностью легко перерабатываться в изделия многими способами: литьем под давлением, прессованием, экструзией и др.

Пластмассы широко применяются в машиностроении, приборостроении, авиа- и автостроении, в электро- и радиотехнике, промышленности средств связи, в капитальном строительстве, в легкой, пищевой, химической промышленности, для производства товаров широкого потребления и в сельском хозяйстве.

К полимеризационным пластмассам относят также полиакриловые полимеры, поливинилацетали, полипропилен, полиизобутилен и многие другие. Ассортимент этих пластмасс непрерывно увеличивается и пополняется.

Среди пластических масс важное место занимают пластмассы на основе поликонденсации, включающие большую группу материалов: фенопласты, аминопласты, полиамиды и полиуретаны, а также пластмассы на основе полиэфирных, эпоксидных и кремнийорганических смол. Объем производства этих пластмасс увеличивается, хотя доля их в мировом производстве понижается, так как они отличаются более сложными способами получения сырья, более высокой трудоемкостью, меньшей, чем полимеризационные пластмассы, технологичностью (менее совершенные процессы переработки пластмасс в изделия, отходы в производстве и т. д.). Однако являясь основой многих композиций, поликонденсационные смолы широко используются в виде прессовочных материалов (пресс-порошков, текстолитов, стеклотекстолитов, слоистых пластиков).

Наибольшее распространение получили смолы фенолальдегидные (фенопласты) и мочевиноальдегидные (аминопласты). Сырьем для них служат фенол, формальдегид и другие альдегиды, карбамид. Наиболее широко они применяются в строительстве, авто- и авиастроении, для изготовления деталей машин и приборов, телефонных аппаратов, счетчиков, авторучек и т. д.

Из поликонденсационных смол все в больших масштабах применяются полиэфирные, эпоксидные, полиуретановые и полиамидные. Они используются для переработки в изделия, а также для получения лаков, клеев, красок и особенно герметиков благодаря их хорошим адгезионным свойствам.

Для улучшения технико-экономических показателей производства эпоксидных и полиэфирных смол особенно важно снижение энергозатрат и удешевление сырья, составляющего в структуре себестоимости 80 — 85%, а также совершенствование технологии.