pidruchnik

.pdf

спіраль; евольвентний черв’як має евольвентний профіль у торце вому перерізі і випуклий – в осьовому, що дозволяє легко його шліфувати; конволютний черв’як має в осьовому перерізі випуклий профіль, в нормальному перерізі витка – прямолінійний, в торце вому – видовжена (іноді скорочена) евольвента;

за числом витків (заходів) різьби черв’яка: з однозахідним або

багатозахідним черв’яком;

за напрямом гвинтової лінії: з правим і лівим напрямом витків;

за конструктивним оформленням: відкриті і закриті (редук

тори).

2.3.2. Основні параметри черв’ячних циліндричних передач (без зміщення черв’яка)

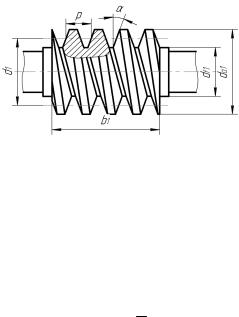

Параметри черв’яка (архімедового) (рис. 2.34)

Рис. 2.34. Параметри черв’яка

1.Осьовий крок витків р – відстань між відповідними точками бокових сторін двох суміжних профілів, виміряна паралельно осі черв’яка. Для багатозахідних черв’яків така ж відстань між суміж ними профілями одного і того ж витка називається ходом гвинтової лінії витка pz = p∙z.

2.Модуль:

m = |

p |

|

π . |

(2.112) |

161

ля черв’яка він є осьовим, а для колеса – коловим. Значення модуля стандартизовані.

3. Число витків (заходів різьби) z1: рекомендовано брати зале жно від величини передаточного числа передачі:

z1 = 4 , якщо u = 8...15 ; z1 = 2 , якщо u = 15...30 ; z1 = 1, якщо

u> 30 .

4.Коефіцієнт діаметра черв’яка вводять для скорочення номен клатури зубонарізного інструменту:

q = d1 m . |

(2.113) |

За стандартом зв’язаний з модулем для виключення тонких черв’яків.

За попередніх розрахунків беруть q ≥ 0,25 z2 .

5.Кут підйому гвинтової лінії черв’яка визначають із розгортки його ділильного циліндра:

|

p z1 |

|

mz1 |

|

z1 |

|

|

γ = arc tg |

|

= arc tg d |

= arc tg |

|

. |

(2.114) |

|

πd |

q |

||||||

|

1 |

|

1 |

|

|

|

|

6.Діаметри циліндрів: |

|

|

|

|

|

|

|

ділильного: |

|

d1 = q m ; |

|

|

|

||

вершин витків: |

|

da |

= d1 + 2m ; |

|

|

|

|

|

|

1 |

|

|

|

|

|

впадин: |

|

d f |

= d1 − 2,4m . |

|

|

(2.115) |

|

|

|

1 |

|

|

|

|

|

7. Довжина нарізаної частини визначають із умови використан ня одночасного зачеплення найбільшого числа зубців колеса (для некоригованої передачі):

162

якщо z1 = 1; 2 b1 ≥ (11 + 0,06 z2 )m ;

якщо z1 = 4 b1 > (12,5 + 0,09 z2 )m .

Для черв’яків, робочі поверхні яких шліфуються, розмір b1 збільшується на 25 мм, якщо модулі до 10 мм і на 35…40 мм – бі льших 10 мм.

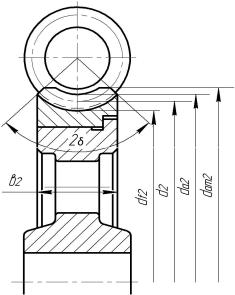

Параметри черв’ячного колеса

Всі розміри черв’ячного колеса визначаються в середньому перерізі площиною, що проходить через вісь черв’яка перпендику лярно до осі черв’ячного колеса (рис. 2.35).

Рис. 2.35. Параметри черв’ячного колеса

1.Кількість зубців черв’ячного колеса z2 бажано брати в межах:

163

28 ≤ z2 ≤ 60 ,

де нижня границя встановлена із умови непідрізання зубців під час виготовлення коліс, а верхня – із умови обмеження прогину черв’ячного вала під навантаженням.

2. Діаметри: ділильний: |

d2 = mz2 ; |

|

|

вершин зубців: |

|

da2 = d2 + 2m ; |

|

впадин: |

d f2 |

= d2 − 2,4m . |

(2.116) |

3. Найбільший діаметр і ширина колеса визначають за такими залежностями:

z1 |

1 |

2 |

4 |

dam2 |

≤ da2 + 2m |

≤ da2 +1,5m |

≤ da2 + m |

b2 |

|

≤ 0,75da1 |

≤ 0,67da1 |

Ці параметри відповідають куту обхвату черв’яка 2δ = 90°…110°.

Параметри черв’ячної передачі

Міжосьова відстань передачі без зміщення:

aw = a = 0,5(d1 + d2) = 0,5m (q + z2). |

(2.117) |

Для вписування черв’ячної передачі у задану міжосьову відс тань її виготовляють зі зміщенням (коригованою). За позитивного зміщення підвищується міцність зубців колеса на згин у результаті їх стовщення.

Оскільки нарізання черв’ячних коліс коригованих і некориго ваних передач виконується однією й тією ж черв’ячною фрезою (за геометричними параметрами витків вона аналогічна черв’яку), то

164

коригування черв’ячної передачі можливе тільки за рахунок колеса. Черв’як завжди нарізується без зміщення.

За заданої міжосьової відстані aw коефіцієнт зміщення:

x = (aw– a)/m. |

(2.118) |

Відповідно міжосьова відстань передачі зі зміщенням:

aw= 0,5m(q + z2 + 2x), |

(2.119) |

діаметри вершин зубців черв’ячного колеса:

da2 = d2 + 2m(1 + x), |

(2.120) |

діаметр впадин:

df 2 = d2 2m(1,2 x). |

(2.121) |

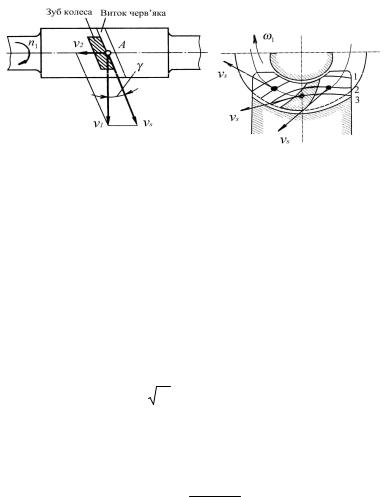

2.3.3. Кінематика і точність виготовлення передач

Ковзання в зачепленні

Під час руху витки черв’яка ковзають по зубцях колеса. На ві дміну від циліндричної зубчастої передачі вектори колових швид костей у точках контакту черв’яка v1 і колеса v2 (рис. 2.36а) направ лені під прямим кутом і мають різні абсолютні значення. Це є при чиною того, що в черв’ячному зачепленні завжди присутнє ковзан ня, швидкість якого більша від колових швидкостей черв’яка і коле са. Швидкість ковзання направлена по дотичній до гвинтової лінії черв’яка. Як відносна швидкість, вона дорівнює геометричній різ ниці колових швидкостей черв’яка і колеса, а її абсолютне значення:

v = |

v2 |

+ v2 = |

v1 |

|

|

|

cosγ , |

(2.122) |

|||||

S |

1 |

2 |

||||

|

|

|

||||

де колові швидкості черв’яка і колеса:

v1 = πd1n1 ; v2 = πd2 n2 ;

60 60

165

Зубець колеса Виток черв’яка |

|

|

|

|

|

|

|

б |

|

а |

|

|||

|

|

|

||

|

|

|

|

|

|

|

|

|

|

Рис. 2.36. До визначення швидкості ковзання в черв’ячній передачі

Висока швидкість ковзання призводить до втрат енергії в за чепленні і зниження к.к.д., а також до підвищеного зношування зу бців і схильності їх до заїдання. Залежно від швидкості ковзання вибирають допустимі контактні напруження для зубців черв’ячних коліс, виготовлених із твердих (безолов’яних) бронз і чавунів, приз начаються ступені точності при виготовленні черв’ячних передач.

У попередніх розрахунках швидкість ковзання визначається за емпіричною залежністю, а потім уточнюється при відомих розмі рах передачі за (2.122):

VS ≈ 4,5 10−4 n1 3 T2 ; (vs в м/с, якщо n1 в об/хв; Т2 в Н∙м).

К.к.д. передачі

Визначається як для гвинтової пари:

tgγ |

|

η = tg(γ + ϕ), |

(2.123) |

де ϕ = arc tgf – кут тертя робочих поверхонь витків черв’яка і зубців колеса.

К.к.д. збільшується у разі збільшення числа заходів черв’яка і зменшення коефіцієнта тертя.

166

Передаточне число:

u = i = |

n |

= |

z |

|

|

1 |

2 |

. |

(2.124) |

||

n |

z |

||||

2 |

|

1 |

|

|

|

Точність виготовлення черв’ячних передач

Стандарт встановлює 12 ступенів точності черв’ячних передач. Ступінь точності передачі вибирається залежно від швидкості ков зання.

Для передач із високою кінематичною точністю рекоменду ється 3, 4, 5 і 6 ступінь точності; для силових черв’ячних передач – 6, 7, 8 і 9 ступені.

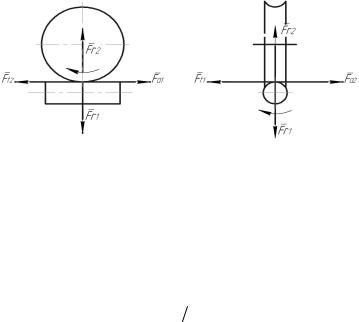

2.3.4. Сили в зачепленні

У навантаженій черв’ячній передачі сила взаємодії між вит ками черв’яка і зубцями колеса, розподілена за лінією їх контакту, замінюється зосередженою нормальною силою, прикладеною в се редньому перерізі колеса в полюсі зачеплення.

Для зручності розрахунків нормальна сила розкладається на три складові (рис. 2.37):

а) колову силу на черв’яку, яка за величиною дорівнює осьовій силі на колесі:

Ft1 = Fa2 = |

2T1 |

(2.125) |

|

d |

; |

||

|

|

1 |

|

б) осьову силу на черв’яку, яка за величиною дорівнює коловій силі на колесі:

Ft2 = Fa2 = |

2T2 |

; |

(2.126) |

d2 |

167

Рис 2.37. Сили в черв’ячному зачепленні

в) рівні між собою радіальні сили на черв’яку і на колесі:

Fr |

= Fr |

= Ft |

tgα . |

(2.127) |

1 |

2 |

|

2 |

|

Нормальна сила:

Fn = Ft2 cosα cos γ . |

(2.128) |

2.3.5. Види пошкоджень черв’ячних передач. Критерії роботоздатності і розрахунки

Відносно високі швидкості ковзання і несприятливі умови змащування в черв’ячному зачепленні (рис.2.36б) частіше зумов люють заїдання і зношування.

У колесах із м’яких матеріалів (олов’яних бронз) заїдання про являється в „намазуванні” бронзи на черв’як (черв’як „жовтіє”), за якого передача ще може працювати тривалий час. У колесах із твердих матеріалів заїдання переходить у задирання поверхні з на ступним швидким руйнуванням і зношуванням зубців колеса.

Зношування обмежує строк служби більшості черв’ячних пе редач, його інтенсивність залежить від змащування, неточності мо нтажу зачеплення (вісь черв’яка зміщена відносно серединної пло щини колеса), шорсткості витків черв’яка, а також від частоти пус ків передачі, що також впливає на умови її змащування.

168

Пластичне руйнування робочих поверхонь зубців колеса може з’явитись за значних перевантажень.

Поломки зубців колеса можливі внаслідок їх зношення або по милок виготовлення.

На відміну від зубчастих передач у черв’ячних розраховують тільки зубці колеса, оскільки витки черв’яків за формою і матеріа лом значно міцніші зубців колеса.

Заїдання, задирки та інтенсивність зношування пов’язані з ве личиною контактних напружень, контактна витривалість зубців ко леса є основним критерієм роботоздатності передачі, тому на про ектному етапі розрахунок черв’ячної передачі за контактними на пруженнями є визначальним. Розрахунки запроектованої таким чином передачі на витривалість зубців колеса за згину і їх міцність у разі максимального навантаження виконують як перевірні.

Для збереження теплового режиму передачі виконують теп ловий розрахунок.

Черв’як перевіряють на жорсткість.

2.3.6. Матеріали деталей

Черв’яки виготовляють із якісних вуглецевих сталей (45, 50, 40Г2), а для передач із підвищеними вимогами – із легованих ста лей (40Х, 40ХН, 35ХГСА) з термообробкою до твердості H1≥(45…55)HRC з наступним шліфуванням та поліруванням робо чих поверхонь.

Вінці черв’ячних коліс виготовляють переважно із бронзи, ін коли з латуні або чавуну. Олов’яні бронзи Бр.010Н1Ф1, Бр.010Ф1, ОНФ та ін. мають високі антифрикційні та протизадирні властиво сті, однак вони дорогі та дефіцитні. Використовуються, якщо швид кості ковзання більше 5 м/с.

Менш дефіцитні і дешевші безолов’яні бронзи Бр.АЖ9 4, Бр.А10Ж4Н4, Бр.А9ЖЗЛ та ін., але вони мають гірші антифрикцій ні властивості і погано припрацьовуються. Вимагають високої твер дості і чистоти поверхні робочих поверхонь витків черв’яка і засто совуються за середніх швидкостей ковзання vs = (2...5) м/с.

Для допоміжних, малонавантажених передач (здебільшого для ручного приводу) використовують чавуни (СЧ 15, СЧ 18, СЧ 20).

169

2.3.7. Допустимі напруження

Допустимі контактні напруження .Для зубців черв’ячних коліс виготовлених із олов’яних бронз допустиме контактне напруження визначається із умови зносостійкості:

[σ]H2 = [σ]HO KHL , |

(2.129) |

де [σ]HO – границя контактної витривалості матеріалу колеса для бази випробувань NHO = 107 ; KHL – коефіцієнт контактної довго вічності.

Базові границі витривалості матеріалів коліс залежать від їх ньої границі міцності σв і стану поверхні витків черв’яка:

[σ]HO = (0,95...0,8)σв .

Коефіцієнт контактної довговічності:

KHL = 8 |

107 |

, |

(2.130) |

|

|||

|

NHE |

|

|

оскільки число циклів навантаження не має перевищувати

25∙107, то значення вказаних коефіцієнтів має знаходитись в межах

0,67 ≤ KHL ≤1,15 ;

Для зубців черв’ячних коліс, виготовлених із твердих безо лов’яних бронз, допустимі контактні напруження визначаються із умови опору заїданню:

[σ]H = (275...300)− 25vS , |

(2.131) |

де vS – швидкість ковзання.

Допустимі напруження згину. Для зубців черв’ячних коліс, ви готовлених із бронз, допустиме напруження для розрахунку на ви тривалість при згині визначається за формулою:

170