- •7 Обработка внутренних поверхностей деталей

- •7.1 Виды обработки отверстий

- •7.2 Обработка отверстий лезвийным инструментом

- •7.2.1 Сверление отверстий

- •7.2.2 - Зенкерование и развертывание отверстий

- •7.2.3. Растачивание отверстий

- •7.2.4 - Тонкое (алмазное) растачивание отверстий

- •7.2.5 - Протягивание отверстий

- •7.3 Абразивная обработка

- •7.3.2 Хонингование отверстий

- •7.3.3 Притирка

7 Обработка внутренних поверхностей деталей

7.1 Виды обработки отверстий

Отверстия в деталях машин бывают цилиндрические, ступенчатые, конические, фасонные. Под ступенчатыми подразумевают отверстия разных диаметров, расположенные в одной оси последовательно одно за другим. Отверстия могут быть открытымис двух сторон или с одной стороны; последние называютсяглухими. В деталях машин чаще всего встречаются отверстия цилиндрические. Достигнуть необходимой точности обработки отверстий труднее, чем наружных поверхностей тел вращения. По этой причине допуски на точность отверстий больше, чем допуски на наружные цилиндрические поверхности тех же размеров. Обрабатывать отверстия можноснятием и без снятия стружки. Снимать стружку можно лезвийным и абразивным инструментом или абразивным порошком.Лезвийныминструментом можно вести сверление, рассверливание,зенкерование, развертывание, растачивание, в частности тонкое (алмазное) растачивание, протягивание.

Абразивныминструментом осуществляют шлифование, хонингование, суперфиниширование (суперфиниш); абразивным порошком - притирку (доводку). Обработка отверстийбез снятия стружки производится калиброванием при помощи выглаживающих прошивок и шариков, а также раскатыванием. Эффективным методом изготовления отверстий является пробивание их в штампах.

7.2 Обработка отверстий лезвийным инструментом

Сверлильные станки выполняют, как правило, сверление, снятие фасок, зенкерование, зенкование, цекование, развертывание отверстий. На них также нарезают резьбу и т.д.

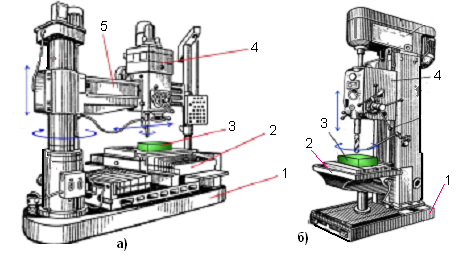

Рис.7.1: а) - радиально-сверлильный станок; б) - вертикально-сверлильный станок: - 1 – фундаментная плита; 2 – стол; 3 – заготовка; 4 – сверлильная головка; 5 – траверса.

Станки радиального исполнения (рис.7.1, а) в отличие от вертикально-сверлильных станков (рис.7.1, б) обладают большими технологическими возможностями, так как их рабочие органы имеют большее количество степеней свободы, но они сложнее и дороже.

Радиально-сверлильные станки широко применяются в единичном и серийном производствах, когда деталь вследствие большого веса трудно перемещать, особенно вместе с кондуктором. Удобно применять сверлильные многошпиндельные головки на станках с поворотным столом.

В крупносерийном производстве применяются специальные многошпиндельные сверлильные головки для одновременной обработки большого количества отверстий, расположенных в разных плоскостях.

Точность размеров (квалитеты) и шероховатость поверхности отверстий зависит от метода обработки, режима, качества инструмента и свойств обрабатываемого материала.

7.2.1 Сверление отверстий

Образование отверстий в сплошном металле с точностью 14-11 квалитетов и значением шероховатости Rz = 160-10 мкм достигается сверлением. Сверло является более сложным инструментом, чем резец. Спиральное сверло имеет пять лезвий: два главных, два вспомогательных и лезвие перемычки. На стойкость сверл большое влияние оказывает геометрия их режущей части. Существуют несколько способов заточки сверл, направленных на улучшение их геометрии, стойкости и точности обработки. Точность изготовления отверстий с увеличением их размеров уменьшается.

При сверлении отверстий на сверлильных станках вращается инструмент (сверло); при сверлении на токарных станках (а также па станках для глубокого сверления) обычно вращается обрабатываемая деталь. При сверлении отверстий с вращением инструмента увод сверла от нужного направления оси отверстия больше, чем при сверлении с вращением детали. Для уменьшения увода сверла при обработке на сверлильных станках применяют кондукторыс направляющими (кондукторными) втулками (рис.7.3).

Отверстия диаметром больше 30 мм в сплошном материале обычно сверлят двумя сверлами (первое меньшего и второе большего диаметра с целью уменьшения осевой силы и предотвращения значительного увода сверла от намеченнoгo направления).

Свёрла разделяются на нормальные, для глубокого сверления, специальные.

К нормальнымотносятся сверла спиральные, перовые. Сверла спиральные – от малоразмерных – до диаметра 80 мм. Большего диаметра изготавливают сверла сборными со сменными пластинами.

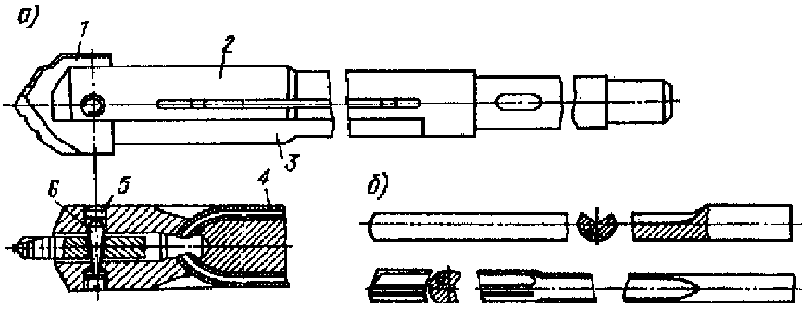

Для глубокого сверленияприменяются сверла особой конструкции. Конструкция одного из таких сверл показана на рис.7.2, а.

Рис.7.2 -Сверла для глубокого сверления

Сверло состоит из штанги 2 длиной до 1,5-2,0 м в зависимости от длины отверстия, имеющей две канавки З для отвода стружки и две канавки 4 для трубок, подводящих охлаждение под большим давлением для удаления стружки. На конце штанги закрепляется клином 6 с винтами 5 специальная режущая пластина 1 из быстрорежущей стали или оснащенная твердым сплавом. На режущих кромках пластин делаются канавки для разламывания и размельчения стружки; кроме того, эти канавки облегчают удаление стружки охлаждающей жидкостью. Такие сверла применяются для отверстий диаметром от 30 мм и более.

Для изготовления глубоких отверстий относительно небольших диаметров лучше применять пушечныесверла (рис.7.2, б), которые не имеют поперечной режущей кромки, что облегчает резание металла. Вершина сверла смещена на 1/4 диаметра, благодаря чему образуется конус, направляющий сверло.

Сверлению пушечным сверлом предшествует предварительное засверливание металла на некоторую глубину спиральным или перовым сверлом, что должно быть выполнено тщательно во избежание увода пушечного сверла в сторону. Получаемая при сверлении мелкая стружка легко удаляется охлаждающей жидкостью. Существенным недостатком пушечных сверл является их малая производительность.

К специальнымсверлам относят центровочные, ступенчатые, комбинированные и др. При сверлении отверстий диаметром от 80 до 200 мм длиной до 500 мм широкое применение находят кольцевые сверла. Они вырезают в сплошном металле лишь кольцевую поверхность, а остающуюся после такого сверления внутреннюю часть в форме цилиндра можно использовать для изготовления других деталей. Такие сверла поставляются с несколькими комплектами запасных быстрорежущих ножей. Эти ножи выпускаются взаимозаменяемыми в заточенном виде. Затупившиеся ножи сверловщик заменяет непосредственно на своем рабочем месте без снятия сверла со станка.

Кольцевые сверла можно применять на токарных, расточных, револьверных и радиально-сверлильных станках, имеющих обычную систему подачи охлаждающей жидкости. При сверлении такими сверлами производительность труда повышается до 4 раз по сравнению со сверлением обычными сверлами. Обработанная поверхность отверстия соответствует шероховатости Rz=80-20. Такие сверла изготовляет завод "Фрезер".

Дальнейшая обработка полученного отверстия в зависимости от требуемой точности и шероховатости поверхности производится зенкерованием, развертыванием растачиванием, протягиванием.