- •«Ветеринарная санитария биологических отходов»

- •Введение

- •1 Ветеринарно-санитарные правила сбора, утилизации и уничтожения биологических отходов

- •1.1 Уборка и перевозка биологических отходов

- •1.2 Утилизация биологических отходов

- •1.3 Уничтожение биологических отходов

- •1.4 Сжигание биологических отходов

- •1.5 Размещение и строительство скотомогильников (биотермических ям)

- •1.6 Эксплуатация биологических отходов

- •1.7 Контроль за выполнением требований настоящих правил

- •1.8 Ветеринарно-санитарная карточка на скотомогильник (биотермическую яму)

- •Контрольные вопросы:

- •2 Методы уничтожения и утилизации биологических, ветеринарных и прочих сельскохозяйственных отходов

- •2.1 Гигиеническая оценка методов обезвреживания опасных биологических отходов

- •2.2 Инсинерация

- •2.3 Плазменный пиролиз

- •2.4 Пиролизная инсинерация

- •2.5 Сжигание в кипящем слое

- •2.6 Калифорнийские черви

- •2.7 Компостирование

- •2.8 Химическая утилизация

- •2.9 Ветеринарно-санитарные утилизационные заводы

- •Контрольные вопросы:

- •3 Изменения, происходящие в органическом веществе трупов животных в процессе их утилизации

- •3.1 Основная проблема

- •3.2 Посмертная декомпозиция

- •3.4 Микробные факторы декомпозиции

- •3.5 Брожение и гниение органических соединений

- •3.6 Органические вещества в сточной воде

- •3.7 Шкуры и побочные продукты убоя, кости

- •3.8 Кровь

- •Контрольные вопросы:

- •4 Основной технологический процесс

- •4.1 Прием сырья и его подготовка к переработке

- •4.2 Перевалка сырья

- •6.3 Разваривание и стерилизация сырья

- •4.4 Автоклав

- •4.5 Дальнейшая обработка промежуточного продукта

- •4.6 Сушка разваренного и стерилизованного продукта

- •4.7 Прессование

- •4.8 Дробление и размол сухого продукта

- •4.9 Хранение муки

- •4.10 Вторичная очистка жира

- •4.11 Переработка и сушка крови

- •Контрольные вопросы:

- •5 Практическая деятельность предприятий по утилизации биологических отходов

- •5.1 Политико-экономические требования

- •5.2 Процесс утилизации

- •5.3 Меры по обеспечению охраны окружающей среды

- •5.4 Мероприятия по профилактике инфекционных заболеваний животных

- •Контрольные вопросы:

- •6 Система транспортировки биоотходов

- •6.1 Требования, предъявляемые к технологии перевозок

- •6.2 Транспортировка сырья в пределах предприятия

- •6.3 Съемка шкур, измельчение трупов животных и загрузка сырья

- •6.4 Транспортировка промежуточных продуктов утилизации в пределах предприятия

- •6.4.1 Транспортировка промежуточных продуктов утилизации на предприятиях, не использующих аппарат предварительной варки

- •6.4.2 Транспортировка промежуточных продуктов утилизации на предприятиях, использующих аппарат предварительной варки

- •6.4.3 Транспортировка промежуточных продуктов утилизации на предприятиях, применяющих метод декантации

- •6.4.4 Транспортировка продукта при размоле

- •6.4.5 Транспортировка продукта при обработке жира и производстве кормового мяса

- •6.5 Транспортировка подлежащего утилизации сырья на животноводческих предприятиях

- •6.6 Транспортировка конфискатов, отходов убоя и кормовой крови на бойнях

- •6.7 Оптимизация перевозок и экономические показатели рентабельного использования автопарка на утилизационном предприятии

- •Контрольные вопросы:

- •7 Организация работы по утилизации отходов на птицекомбинатах промышленного типа

- •7.1 Трупы птиц, отходы их убоя и переработки

- •7.2 Предприятия по переработке отходов убоя птицы, инкубаторских отходов и трупов птиц

- •7.3 Меры, направленные на профилактику эпизоотии

- •7.4 Уничтожение возбудителей заболеваний

- •7.5 Чистая сторона утилизационных предприятий

- •Контрольные вопросы:

- •8 Санитарно-гигиенический режим в деятельности предприятий по утилизации биологических отходов

- •8.1 Подробности (на примере сальмонеллеза)

- •8.2 Мероприятия по очистке и дезинфекции на утилизационном предприятии

- •8.3 Санитарный план предприятий по утилизации трупов животных

- •8.4 Обособление территории предприятия по утилизации трупов животных

- •8.5 Защита персонала утилизационных предприятий от инфекции

- •Контрольные вопросы:

- •9 Очистка сточных вод предприятий по утилизации трупов животных

- •9.1 Сточная вода

- •9.2 Очистка сточной воды

- •9.3 Механическая очистка сточной воды

- •9.4 Анаэробные биологические методы

- •9.5 Аэробные биологические методы

- •9.6 Дезинфекция сточной воды

- •9.8 Повышение концентрации ила

- •9.9 Утилизация ила

- •9.10 Аэробная обработка

- •9.11 Гниение ила

- •Контрольные вопросы:

- •10 Дезодорация на предприятиях по утилизации биоотходов

- •10.1 Методы дезодорации

- •10.2 Окислительные методы

- •10.3 Другие возможности дезодорации

- •Контрольные вопросы:

- •11 Дезинфекция в системе ветеринарно-санитарных мероприятий

- •11.1 Современные химические дезинфицирующие средства и требования, предъявляемые к ним

- •Контрольные вопросы:

- •12 Современные технологии переработки птичьего помёта в органические и органоминеральные удобрения

- •Контрольные вопросы:

- •13 Гигиена уборки и утилизации навоза

- •13.1 Характеристика навоза

- •13.2 Способы улучшения качества навоза

- •13.3 Гигиена хранения навоза

- •13.4Гигиена обработки навоза

- •13.5Обеззараживание навоза

- •13.6 Компостирование навоза

- •13.7 Гигиена утилизации навоза

- •13.8 Охрана окружающей среды

- •13.9 Влияние систем удаления, обработки и утилизации навоза на ветеринарное состояние животноводческих хозяйств

- •13.10 Выбор технологии уборки и утилизации навоза

- •Контрольные вопросы:

- •14 Получение биогаза из отходов животного происхождения

- •14.1 Продукты из отходов животного и растительного происхождения

- •14.2 Технология получения биогаза

- •14.3 Оборудование для производства биогаза

- •14.4 Биогазовая установка для фермерских хозяйств

- •14.5 Техника безопасности при производстве биогаза

- •Контрольные вопросы:

- •15 Технология переработки биологических отходов, включая отходы животного происхождения

- •Контрольные вопросы:

- •Список использованных источников

14.2 Технология получения биогаза

Биогаз получают путем разложения органических веществ (биомассы) под воздействием микроорганизмов. Процесс разложения проводят в реакторах (метантенк, ферментатор, дайджестер) в строго анаэробных условиях при 30...36°С (мезофильный режим) или 55...60°С (термофильный режим). Биомасса, содержащая 2...12% органических веществ, в виде жидкого субстрата подается в реактор. Процесс представляет собой сложную саморегулирующуюся систему и протекает при значениях рН среды, равных 6,2...8,2. При более низком или высоком значении рН процесс обычно тормозится или прекращается совсем. Нарушение процесса устраняется загрузкой реактора новыми порциями сырья.

На начальной стадии перемешивание биомассы просто необходимо. Во время перемешивания осуществляется наилучший контакт микроорганизмов с питательной средой и стабилизируется температурный режим внутри реактора. Отсутствие перемешивания в начале процесса способствует образованию застойных зон и расслоению субстрата, поскольку легкая часть биомассы (солома) всплывает и выводится из зоны действия микроорганизмов. Плавающая корка нарушает процесс разложения, и это существенно сказывается на выходе биогаза. На последней стадии считается возможным исключение перемешивания. На практике перемешивание проводят периодически.

Продолжительность процесса зависит от состава субстрата (белки, жиры, углеводы). Вещества, содержащие больше белка, обладают высокой скоростью разложения и дают высокий выход биогаза (например, трава). Солома (высокое содержание лигнина) разлагается медленно и выделяет меньше биогаза. Углеводы дают больше углекислого газа, жиры - больше (до 85%) метана. Время переработки исчисляется от 7... 10 до 14... 16 дней и более.

Скорость процесса определяется степенью перемешивания, температурой (в термофильном режиме она в 2...3 раза выше, чем в мезофильном), химическим составом сырья (белки, жиры, углеводы) и плотностью бактериальной ассоциации.

Стабильный рост новых бактерий зависит от количества углерода и азота в отходах. Эти элементы бактерии используют как строительный материал и источник энергии. Оптимальное значение отношения C/N находится в пределах 20...30.

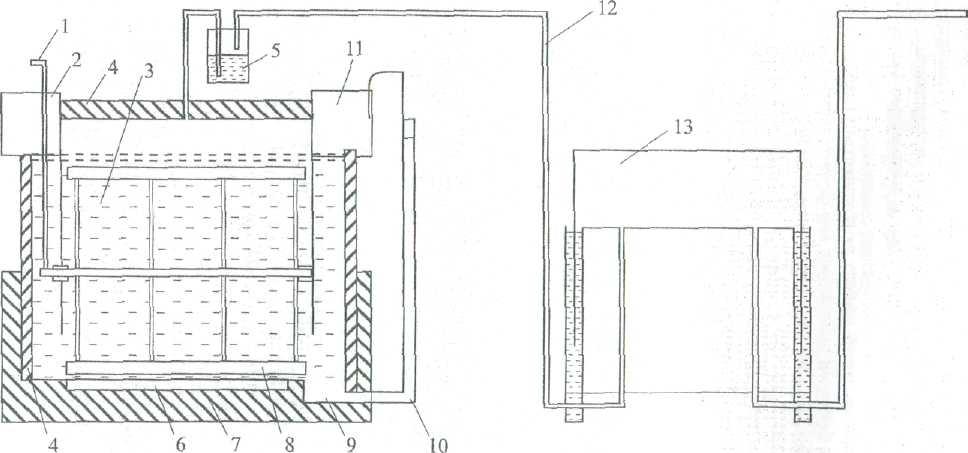

Принципиальная схема технологии производства биогаза приведена на рис. 38.

Для приготовления смеси используют свежий навоз крупного рогатого скота при влажности 90% и воду в соотношении 1:1. На одно ведро навоза берут одно ведро воды.

Готовую водно-навозную смесь через загрузочную камеру 2 вводят в реактор 3 и перемешивают с помощью мешалки 8. Режим работы установки непрерывный с автоматическим регулированием температуры 55...60°С (термофильный режим) с помощью нагревателей 6.

Образующийся газ собирается в реакторе над субстратом и по трубопроводу 12 поступает в газгольдер 13.

Выгрузка трансформированных продуктов (минеральных удобрений, витамина В]2) производится через разгрузную трубу 10.

Выход биогаза зависит от количества сухого органического вещества (СОВ) в навозе и его качественного состава и составляет в сутки 1,0. ..1,25 м с 1 м3 реактора. Максимальный выход биогаза (из расчета на 1 кг СОВ) составляет: 0,35 м из навоза крупного рогатого скота; 0,5 м из свиного навоза и 0,7 м3 из птичьего помета (табл. 19).

Одновременно с образованием биогаза происходит трансформация исходного сырья в удобрения и кормовые добавки (витамин В12).

Таким образом, биогазовая технология решает экологическую (обеззараживание, дезодорация, ликвидация отходов), энергетическую (получение топлива и энергии), агрохимическую (получение экологически чистых удобрений) и социальную (улучшение условий труда и быта) проблемы.

Потенциальным сырьем для получения биогаза (табл. 20 и 21) являются:

-фитомасса (общая масса растительных сообществ - древесина, листья,трава, водоросли и т.д.);

-отходы сельского хозяйства (животноводство - навоз, птицеводство -помет, растениеводство - ботва, стебли, солома и т.д.);

-отходы промышленности (сточные воды предприятий пищевой промышленности, скотобоен, отходы от переработки овощей и т.д.);

-коммунально-бытовые стоки;

-твердые бытовые отходы (ТБО).

1 - рычаг привода мешалки; 2 - загрузочная камера; 3 - реактор; 4 - утеплитель; 5 - огнепреградительный затвор; 6 - электронагреватели; 7 - утеплитель; 8 - мешалка; 9 - разгрузное отверстие; 10 - разгрузная

труба; 11 - разгрузная камера; 12 - газопровод; 13 - газгольдер

Рисунок 38 - Принципиальная схема технологии производства биогаза

Таблица 19-Выход навоза от сельскохозяйственных животных и птицы и количество получаемого из него биогаза

|

Показатель |

КРС |

Свиньи |

Птица |

|

Выход навоза, кг/гол, в сут. |

55,0 |

3,50 |

0,20 |

|

Выход биогаза, м3/гол. в сут. |

1,62 |

0,32 |

0,02 |

|

Объем биогаза, м 3 на 1 т сухо- го вещества навоза |

300 |

500 |

600 |

Таблица 20-Средний удельный выход биогаза при переработке различных сельскохозяйственных отходов

|

Материал |

Выход биогаза*), л/кг |

Материал |

Выход биогаза*), л/кг |

|

Навоз свиней |

340...550 |

Конопля |

380 |

|

Навоз КРС |

90...310 |

Трава |

280...550 |

|

Навоз лошадей |

200...300 |

Ракита |

405 |

|

Помет птиц |

310...600 |

Камыш |

170 |

|

Навоз овец |

90...300 |

Клевер |

430...490 |

|

Отходы из живот-новодческого поме-щения |

175...280 |

Отходы зеленых культур |

330...360 |

|

Солома пшеницы |

200...300 |

Ботва картофеля |

280...490 |

|

Солома ржи |

200...300 |

Листья кормовой |

400... 500 |

|

|

|

сахарной свеклы |

|

|

Солома ячменя |

250...300 |

Листья подсолнечника |

300 |

|

Солома овса |

290...330 |

Сельскохозяйственные |

310...430 |

|

|

|

отходы |

|

|

Солома кукурузы |

380...450 |

Семена растений |

620 |

|

Солома рапса |

200 |

Листва |

210...290 |

|

Солома риса |

170...280 |

Водоросли |

420... 500 |

|

Пленка риса |

105 |

Ил каналов |

310...740 |

|

Лен |

360 |

|

|

Примечание - Выход биогаза рассчитан на единицу массы сухого органического вещества

Таблица 21- Состав и выход отходов животноводства, полеводства и коммунально-бытового хозяйства

|

|

Отходы животноводчества |

Отходы полеводства |

Коммунально-бытовые отходы | ||||||||||

|

% к сухому веществу |

Крупный рогатый скот |

Свиньи |

Птица |

Свекла |

Ячмень |

Пшени-ца |

Рожь |

Овес |

Кукуру-за |

Карто-фель |

Хлопок |

Бытовые отходы |

Сточные воды |

|

Органическая |

77-85 |

77-84 |

76-77 |

78,5 |

93,8 |

94,4 |

95,4 |

93,0 |

91,7 |

78,0 |

80-85 |

60-85 |

75-85 |

|

Целлюлоза |

27,6-50,3 |

19,5-21,4 |

13,0-17,8 |

11,5 |

43,5 |

45,5 |

47,5 |

44,5 |

33,3 |

23,8 |

35^10 |

30-40 |

- |

|

Жиры |

2,9-4,3 |

3,5-4,0 |

2,4-2,0 |

1,5 |

1,7 |

1,6 |

1,5 |

1,9 |

1,7 |

3,2 |

|

- |

- |

|

Протеин |

9,3-20,7 |

16,4-21,5 |

20,5-42,1 |

12.5 |

3,5 |

2,9 |

2,9 |

3,4 |

7,5 |

14,6 |

- |

- |

- |

|

Лигнин |

16-30 |

- |

9,6-14,3 |

- |

15-20 |

15-20 |

15-20 |

15-20 |

5,5 |

- |

- |

- |

- |

|

Азот |

2,3-4,1 |

4,0-10,3 |

2,3-5,7 |

2,0 |

0,56 |

0,46 |

0,46 |

0,54 |

1,2 |

2,34 |

1.46 |

0,8-1,5 |

2,0 |

|

Фосфор |

0,4-1,1 |

1,9-2,5 |

1,0-2,7 |

0,26 |

0,08 |

0,09 |

0,12 |

0,19 |

1,16 |

0,20 |

0,21 |

0,4-0,6 |

4,5 |

|

Калий |

1,0-2,0 |

1,4-3,1 |

1,0-2,9 |

3,57 |

1,4 |

0,79 |

0,88 |

1,92 |

2,32 |

1,67 |

1,31 |

0,3-0,6 |

0,8-1,2 |

|

Кальций |

0,6-1,4 |

- |

5,6-11,6 |

1,4 |

0,29 |

0,14 |

0,19 |

0,29 |

0,69 |

2,57 |

0.9-1,1 |

1,95 |

1,0-1.1 |

|

Магний |

0,5-0,6 |

- |

0,9-1,1 |

0,6 |

0,1 |

0,07 |

0,05 |

0,09 |

0,30 |

0,83 |

0,4-0,5 |

- |

- |

|

C/N |

9-15 |

9-15 |

9-15 |

18,0 |

84,0 |

90-165 |

80-150 |

70-150 |

30-65 |

17,0 |

30-65 |

25-65 |

2,8-3,0 |

|

Исход-ная влажнос-ть, % Выход отходов |

90 30-40 |

92 6,0-7,0 |

56 0,2-0,3 |

60 0,07- 0,2 |

14,3 0,8-1,5 |

14.3 0,47- 1,75 |

14,3 1,2-1,95 |

14,3 0,95- 1.75 |

15 0,55- 1,2 |

60 0.1- од |

14,3 1,2- 3,0 |

40-60 0,4-0,5 |

95-99,8 1,2-1,8 |

Примечание: Выход отходов животноводства выражен в кг исходной влажности на голову в сутки; отходов полеводства - в кг сухого вещества отходов на кг продукции; отходов коммунально-бытового хозяйства - в кг на человека в сутки.

Разложение органических материалов достигается за счет механической (измельчение), физической (разрушение, например, термообработкой), химической (применение кислоты, щелочи и т.д.) и биологической (использование микроорганизмов, ферментов) переработки биомассы.

Процесс измельчения необходим при переработке биомассы растительного происхождения (трава, ботва, стебли и т.д.). После механического измельчения процесс разложения органики протекает более активно. Это обусловлено как увеличением удельной площади поверхности измельченного сырья, так и аморфизацией целлюлозы, входящей в состав сырья.

Получение биогаза (метана) - это сложный микробиологический в котором одновременно принимают участие несколько взаимодействую групп бактерий. При этом сложные органические вещества последовательно превращаются в более простые.

В 1956 г. Баркер первым описал процесс биохимических превращен непосредственным участием анаэробных бактерий в виде схемы реакций гласно которой образование метана протекает в две фазы.

Первая фаза -кислое или водородное брожение, в котором участвует вода, и образуются личные карбоновые кислоты, одноатомные и многоатомные спирты, амино кислоты, аммиак, водород, диоксид углерода, сероводород и др. Этот распад осуществляют сапрофитные бактерии, которые быстро размножаются и живут в среде с рН 4,5... 7,0.

Вторая фаза - щелочное или метановое брожение при котором метанообразующие бактерии осуществляют дальнейшее разложение веществ, образовавшихся в первой фазе. При этом выделяются водород, диоксид углерода и метан. И хотя схема Баркера не имеет строгой термодинамической основы, представление процесса биохимических вращений двумя фазами удобно для ведения технологического контроля широко пользуется на практике.

Более полно процесс образования метана объясняет схема, предложенная в 1964 г. Маккарти. Эта схема включает три стадии и три группы бактерий.

На первой стадии происходит гидролиз сложных органических соединений (белков, жиров, углеводов). При этом участвуют микроорганизмы, кот расщепляют моносахариды, органические кислоты и спирты. Результатом деятельности этих микроорганизмов является образование водорода, диоксида углерода, жирных кислот и спиртов. В этой стадии участвуют облигатные {Clostridium, Bacteroides, Ruminococcus, Butyrivibrio) и факультативные (Escherichia coli и Bacillus sp.) бактерии.

На второй стадии ацетогенные микроорганизмы Syntrophobacter, Syntrophomonas, Desulfovibrio ферментируют водород, диоксид углерода и другие одноуглеродные соединен также некоторые более сложные вещества в низкомолекулярные opганические кислоты. На этой стадии действуют ацетогенные бактерии, включая облигатные, так и факультативные виды, способные сбраживать opганические кислоты и нейтральные соединения до водорода и уксусной кислоты.

На третьей стадии происходит распад органических веществ, образуют на первых двух стадиях. Процесс осуществляется метанобразующими и сульфатредуцирующими микроорганизмами. На этой стадии образуются метан, диоксид углерода и незначительные количества сероводорода.

Согласно современным воззрениям, разложение биомассы проходит четыре последовательных этапа.