- •«Ветеринарная санитария биологических отходов»

- •Введение

- •1 Ветеринарно-санитарные правила сбора, утилизации и уничтожения биологических отходов

- •1.1 Уборка и перевозка биологических отходов

- •1.2 Утилизация биологических отходов

- •1.3 Уничтожение биологических отходов

- •1.4 Сжигание биологических отходов

- •1.5 Размещение и строительство скотомогильников (биотермических ям)

- •1.6 Эксплуатация биологических отходов

- •1.7 Контроль за выполнением требований настоящих правил

- •1.8 Ветеринарно-санитарная карточка на скотомогильник (биотермическую яму)

- •Контрольные вопросы:

- •2 Методы уничтожения и утилизации биологических, ветеринарных и прочих сельскохозяйственных отходов

- •2.1 Гигиеническая оценка методов обезвреживания опасных биологических отходов

- •2.2 Инсинерация

- •2.3 Плазменный пиролиз

- •2.4 Пиролизная инсинерация

- •2.5 Сжигание в кипящем слое

- •2.6 Калифорнийские черви

- •2.7 Компостирование

- •2.8 Химическая утилизация

- •2.9 Ветеринарно-санитарные утилизационные заводы

- •Контрольные вопросы:

- •3 Изменения, происходящие в органическом веществе трупов животных в процессе их утилизации

- •3.1 Основная проблема

- •3.2 Посмертная декомпозиция

- •3.4 Микробные факторы декомпозиции

- •3.5 Брожение и гниение органических соединений

- •3.6 Органические вещества в сточной воде

- •3.7 Шкуры и побочные продукты убоя, кости

- •3.8 Кровь

- •Контрольные вопросы:

- •4 Основной технологический процесс

- •4.1 Прием сырья и его подготовка к переработке

- •4.2 Перевалка сырья

- •6.3 Разваривание и стерилизация сырья

- •4.4 Автоклав

- •4.5 Дальнейшая обработка промежуточного продукта

- •4.6 Сушка разваренного и стерилизованного продукта

- •4.7 Прессование

- •4.8 Дробление и размол сухого продукта

- •4.9 Хранение муки

- •4.10 Вторичная очистка жира

- •4.11 Переработка и сушка крови

- •Контрольные вопросы:

- •5 Практическая деятельность предприятий по утилизации биологических отходов

- •5.1 Политико-экономические требования

- •5.2 Процесс утилизации

- •5.3 Меры по обеспечению охраны окружающей среды

- •5.4 Мероприятия по профилактике инфекционных заболеваний животных

- •Контрольные вопросы:

- •6 Система транспортировки биоотходов

- •6.1 Требования, предъявляемые к технологии перевозок

- •6.2 Транспортировка сырья в пределах предприятия

- •6.3 Съемка шкур, измельчение трупов животных и загрузка сырья

- •6.4 Транспортировка промежуточных продуктов утилизации в пределах предприятия

- •6.4.1 Транспортировка промежуточных продуктов утилизации на предприятиях, не использующих аппарат предварительной варки

- •6.4.2 Транспортировка промежуточных продуктов утилизации на предприятиях, использующих аппарат предварительной варки

- •6.4.3 Транспортировка промежуточных продуктов утилизации на предприятиях, применяющих метод декантации

- •6.4.4 Транспортировка продукта при размоле

- •6.4.5 Транспортировка продукта при обработке жира и производстве кормового мяса

- •6.5 Транспортировка подлежащего утилизации сырья на животноводческих предприятиях

- •6.6 Транспортировка конфискатов, отходов убоя и кормовой крови на бойнях

- •6.7 Оптимизация перевозок и экономические показатели рентабельного использования автопарка на утилизационном предприятии

- •Контрольные вопросы:

- •7 Организация работы по утилизации отходов на птицекомбинатах промышленного типа

- •7.1 Трупы птиц, отходы их убоя и переработки

- •7.2 Предприятия по переработке отходов убоя птицы, инкубаторских отходов и трупов птиц

- •7.3 Меры, направленные на профилактику эпизоотии

- •7.4 Уничтожение возбудителей заболеваний

- •7.5 Чистая сторона утилизационных предприятий

- •Контрольные вопросы:

- •8 Санитарно-гигиенический режим в деятельности предприятий по утилизации биологических отходов

- •8.1 Подробности (на примере сальмонеллеза)

- •8.2 Мероприятия по очистке и дезинфекции на утилизационном предприятии

- •8.3 Санитарный план предприятий по утилизации трупов животных

- •8.4 Обособление территории предприятия по утилизации трупов животных

- •8.5 Защита персонала утилизационных предприятий от инфекции

- •Контрольные вопросы:

- •9 Очистка сточных вод предприятий по утилизации трупов животных

- •9.1 Сточная вода

- •9.2 Очистка сточной воды

- •9.3 Механическая очистка сточной воды

- •9.4 Анаэробные биологические методы

- •9.5 Аэробные биологические методы

- •9.6 Дезинфекция сточной воды

- •9.8 Повышение концентрации ила

- •9.9 Утилизация ила

- •9.10 Аэробная обработка

- •9.11 Гниение ила

- •Контрольные вопросы:

- •10 Дезодорация на предприятиях по утилизации биоотходов

- •10.1 Методы дезодорации

- •10.2 Окислительные методы

- •10.3 Другие возможности дезодорации

- •Контрольные вопросы:

- •11 Дезинфекция в системе ветеринарно-санитарных мероприятий

- •11.1 Современные химические дезинфицирующие средства и требования, предъявляемые к ним

- •Контрольные вопросы:

- •12 Современные технологии переработки птичьего помёта в органические и органоминеральные удобрения

- •Контрольные вопросы:

- •13 Гигиена уборки и утилизации навоза

- •13.1 Характеристика навоза

- •13.2 Способы улучшения качества навоза

- •13.3 Гигиена хранения навоза

- •13.4Гигиена обработки навоза

- •13.5Обеззараживание навоза

- •13.6 Компостирование навоза

- •13.7 Гигиена утилизации навоза

- •13.8 Охрана окружающей среды

- •13.9 Влияние систем удаления, обработки и утилизации навоза на ветеринарное состояние животноводческих хозяйств

- •13.10 Выбор технологии уборки и утилизации навоза

- •Контрольные вопросы:

- •14 Получение биогаза из отходов животного происхождения

- •14.1 Продукты из отходов животного и растительного происхождения

- •14.2 Технология получения биогаза

- •14.3 Оборудование для производства биогаза

- •14.4 Биогазовая установка для фермерских хозяйств

- •14.5 Техника безопасности при производстве биогаза

- •Контрольные вопросы:

- •15 Технология переработки биологических отходов, включая отходы животного происхождения

- •Контрольные вопросы:

- •Список использованных источников

2.3 Плазменный пиролиз

Самым оптимальным методом для уничтожения биологических отходов ученые называют плазменный пиролиз в установках на его основе - электродуговых плазмотронах. В плазменных системах используется электрический ток, который ионизирует инертный газ (например, аргон), и формирует электрическую дугу с температурой свыше 6000°С.

Пиролиз (от греч. руг - огонь, жар и lysis - разложение, распад) - разложение химических соединений при нагревании. Это комбинированная технология немецкой фирмы "Сименс". С ее внедрением переработка отходов стала почти полностью безотходной.

Первый крупномасштабный завод, работающий по данной технологии, построен в городе Вюрте (Германия). Метод сочетает в себе низкотемпературный пиролиз (обработку отходов без доступа кислорода) и последующее их сжигание при высокой температуре.

Комбинированная технология фирмы "Сименс" выгодно отличается от прочих тем, что, во-первых, из бытовых отходов получают материалы, пригодные для использования практически без дальнейшей обработки. Во-вторых, выходящие из установки газы по степени очистки отвечают самым строгим требованиям, более того, зачастую содержание в них вредных веществ гораздо ниже установленных пределов. Наконец, метод дает возможность использовать выделяемое при сжигании отходов тепло для производства электроэнергии и централизованного теплоснабжения или направлять его на технологические нужды.

Преимущества пиролизных установок:

-достигаются практически полная утилизация материально энергетических ресурсов ТБО и энергоавтономность всего технологического цикла;

-поскольку термическое разложение происходит без доступа воздуха, нет условий для образования таких токсичных соединений, как диоксин, фуран, бензапирен и др.;

-замкнутость схемы, компактность оборудования и экологическая чисто та определяют возможность размещения такого предприятия в черте любого города;

-учитывая, что минеральная составляющая ТБО - экологически чистый после термообработки шлак - может использоваться для дорожных работ, такую технологию можно отнести к категории полностью безотходных;

- эти установки позволяют получать прибыль за счет реализации произведенной продукции (пар, электроэнергия) в отличие от действующих сегодня производств, где эксплуатационные затраты значительно превосходят доход от реализации, а рентабельность предприятий основывается на платежах населения за переработку мусора.

Плазменные технологии дугового разряда были разработаны и впервые использованы в промышленности в конце 19 века в качестве источника экстремально высоких температур. В начале 20 века плазменные горелки начали использоваться в химической промышленности для получения ацетилена из природного газа. Построенная в эти годы в городке Марл в Германии установка получения ацетилена с использованием плазменной горелки до сих пор остается самой крупной в мире (150 МВт).

Плазменные дуговые горелки вновь привлекли внимание в начале 60-х годов прошлого века, когда в США проводились работы по моделированию условий экстремально высоких температур достигаемых при входе космического аппарата в плотные слои атмосферы. Используя водоохлаждаемый медный электрод, была построена плазменная горелка мощностью 50 МВт для проведения испытаний теплозащитных материалов для космических аппаратов.

Другим важным применением плазменной технологии стала разработка новых методов преобразования энергии с помощью МГД (магнитогидроди-намических) генераторов. С использованием плазменных технологий в 80-х годах в СССР на базе института высоких температур РАН были построены экспериментальные электростанции, работающие на принципах МГД генера-тора.

В настоящее время плазменные технологии широко используются по всему миру в различных отраслях промышленности: химической, металлургической, а также для переработки отходов.

Высокие температуры утилизируемых материалов, получаемые при плазменном горении составляют 1300-2000°С по сравнению с 850°С при обычном сжигании, что являются ключевым преимуществом плазменной технологии переработки опасных отходов. Главный элемент такой технологии - это термохимическое разложение органических компонентов материала отходов до атомарного уровня и их ионизация с последующим получением газа (смеси, содержащей СО и Н2), который может в дальнейшем применяться в качестве чистого топлива или, как первичный продукт, для органического синтеза. При этом неорганический компонент (металлы, силикаты) переводятся в расплав и остекловываются. Получаемые твердые отходы представляют собой экологически безопасный инертный материал, который может применяться в строительстве или в качестве абразивного материала. Другое важное преимущество такого процесса - его практическая универсальность, т.е. широкий спектр перерабатываемых материалов (твердые, жидкие и газообразные). Проведенные испытания показали высокую эффективность данной технологии для переработки: муниципальных твердых отходов; использованных шин; угольных отходов; осадков сточных вод; опасных шлаков; шлаков после сжигания мусора; металлической стружки; биологических отходов (включая инфицированный материал); пестицидов и других ядохимикатов; материалов, содержащих асбест; отходов керамики; отходов растворителей и лакокрасочных изделий; загрязненных почв; смешанных отходов; продуктов нефтепереработки; радиоактивных отходов; отравляющих веществ; взрывчатых веществ.

Принцип работы. Плазменные горелки используют газ и мощные электроды для создания плазмы. Плазма — это ионизированный газ со свободными электронами, который создает ток и магнитное поле.

Температура в конвертере может быть в 3 раза выше, чем на поверхности Солнца (более 6000°С, до 17000°С). Молекулы отходов при такой температуре сильно возбуждаются, и наступает такой момент, когда молекулы просто распадаются на элементарные составляющие, т. е. атомы. Происходит их диссоциация. Энергия плазмы поглощается молекулами и расходуется на их собственную деструкцию. Органические молекулы, содержащие углерод, улетучиваются, или превращаются в газы. Эти газы могут быть в дальнейшем переработаны и использованы для получения какого-либо топлива (метанол, этанол).

В отличие от инсинераторов, в которых применяется сжигание отходов, здесь не происходит никакого горения, а, следовательно, и окисления. Плазменные горелки работают в герметичных камерах, без доступа воздуха. Здесь происходит истинный пиролиз, который не нуждается в кислороде.

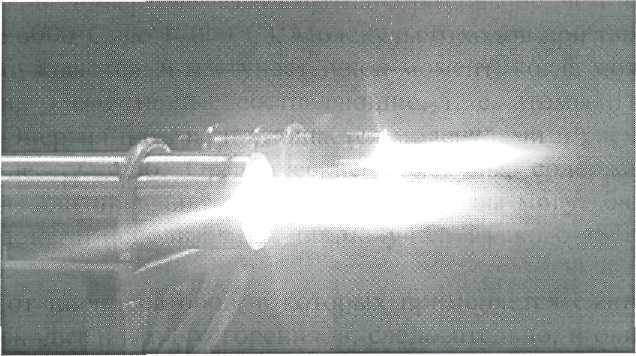

Рисунок 3 - Плазменная горелка

Работа плазменных конвертеров контролируется компьютером, они просты в использовании, эксплуатируются при нормальном атмосферном давлении, безопасны и не создают много шума.

Единственное что не может перерабатываться в плазменных конвертерах, это радиоактивные материалы, такие как стержни атомных реакторов. Если поместить их в конвертер, может произойти взрыв.

Рабочий процесс системного плазменного конвертора состоит из пяти стадий:

Загрузка. Важнейшим преимуществом является возможность загрузки отходов в любой форме (твердой, жидкой, газообразной).

Плазменное разложение материала. Отходы разлагаются при нагреве за счет излучения от плазменной горелки. Температура в плазме достигает 17000°С, в среде окружающей плазму - 4000°С.

Удаление конвертерного газа из камеры разложения и его охлаждение до 30°.

Фильтрование конвертерного газа для удаления кислоты. Для уменьшения кислотности используется процесс нейтрализации.

Финальная очистка конверторного газа и удаление оксида азота. На выходе установки конверторный газ может отгружаться потребителям, как топливо, или как химическое сырье.

Смеситель

отходов

Плазменная

горелка

Плазменная

камера

Теплоотводные

камеры сгорания

Система

газовых фильтров

Измельчитель

отходов

Бункер

отходов

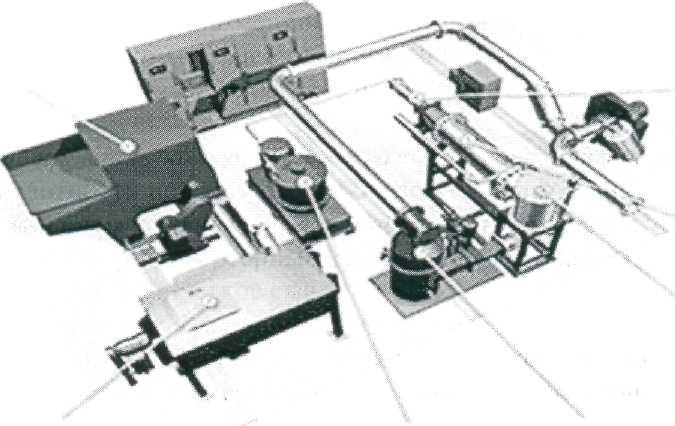

Рисунок

4 - Схема плазменной установки для

пиролиза отходов

Таким образом, плазменный конвертор это не только установка по переработке опасных отходов, но он также является генерирующей станцией, позволяющей обеспечить энергией себя и сторонних потребителей.

В России разработкой технологии плазменной переработки опасных отходов (отравляющие вещества) занимается фирма ПЛАТЕКС в сотрудничестве с Институтом высоких температур РАН. Данная компания обладает ноу-хау на конструкцию высокостойких катодов для плазменных горелок.

Волгоградский «Химпром» станет одним из первых предприятий в России, где будет размещена плазменная установка по уничтожению химических и биологических отходов. Данный проект реализуется под эгидой международной экологической организации Арктический Совет при поддержке национального Агентства США по охране окружающей среды. В ноябре 2005-го года представители этих организаций посетили ВОАО «Химпром».

Они обсудили с руководством предприятия вопросы, касающиеся дальнейшего участия завода в новом экологическом проекте.

На мировом рынке представлены более десятка крупных фирм-производителей оборудования плазменной переработки отходов. Среди них выделяются несколько крупных транснациональных корпораций, акции которых высоко котируются на мировых биржах:

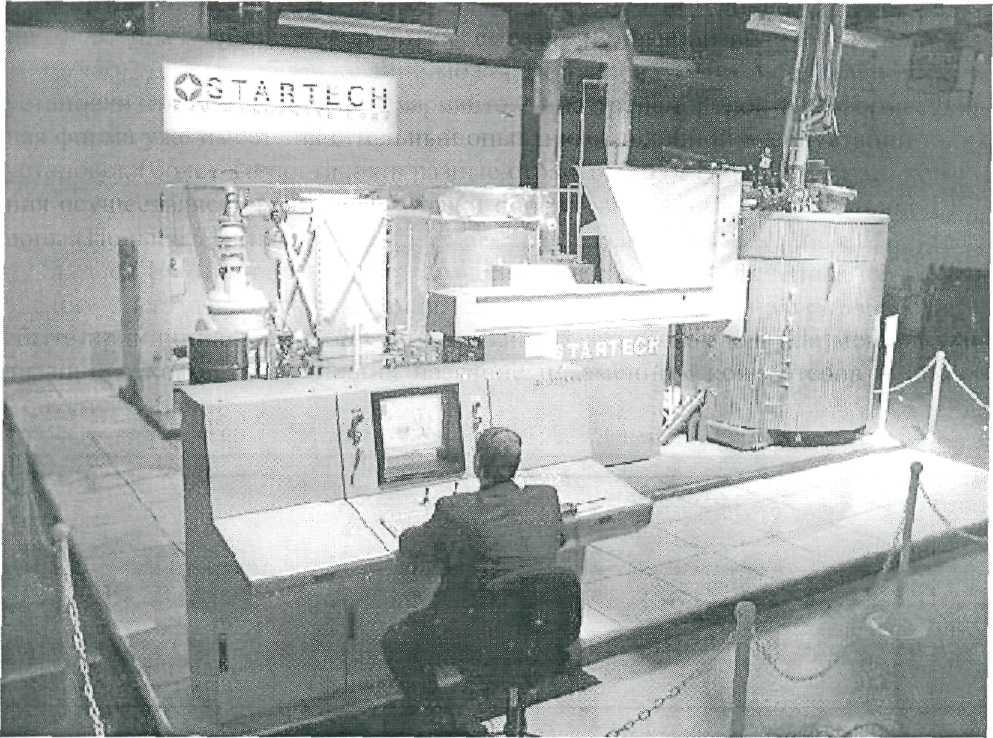

Фирма Startech, (США) поставляет широкую номенклатуру оборудования для плазменной переработки с различной производительностью (до 100 т/час). Данное оборудование может монтироваться в виде стационарной установки, либо в мобильном варианте — на транспортной платформе. Данная фирма уже имеет значительный опыт промышленной эксплуатации таких установок (более 10 поставок в разные страны мира). В частности эта компания осуществляет активные поставки оборудования в страны Восточной Европы (Польша, Чехия).

Плазменный конвертер фирмы Startech

Startech Environmental - это всемирно признанная, отмеченная наградами эколого-энергетическая компания, специализирующаяся на производстве и сбыте принципиально новых патентованных установок для плазменной утилизации отходов, получивших название плазменных конвертеров - Plasma Converter System.

Рисунок 5- Плазменный конвертер фирмы Startech

Системы Plasma Converter позволяют осуществлять безопасную и экономичную утилизацию отходов вне зависимости от степени их опасности или токсичности, преобразуя большую часть в полезные и ценные продукты. Таким образом, плазменные конвертеры защищают окружающую среду и способствуют повышению уровня здоровья и безопасности общества. В конвертерах реализован замкнутый цикл поэлементной утилизации отходов, что позволяет безопасно и необратимо разрушать твердые коммунально-бытовые отходы, органические и неорганические отходы, твердые, жидкие и газообразные вещества, опасные и неопасные отходы, промышленные отходы, электронные отходы, медицинские и химические отходы, другие особые виды отходов. Большая их часть преобразуется в полезные товарные продукты, в том числе металлы и синтезированный газ: так называемый "плазмоконвер-тированный" газ (Plasma Converted Gas - PCG).

Рисунок 6 - Газовый фильтр тонкой очистки

Существует много возможностей коммерческого применения PCG: его, в частности, можно использовать для производства "зеленой электроэнергии", а также жидкого топлива, получаемого из газа по технологии Gas-To-Liquid (GTL): этанола, синтетического дизельного топлива и других "альтернативных" видов топлива на основе высших спиртов. Из синтетической газовой смеси PCG можно также выделить и рекуперировать водород, а затем использовать его или продать.

Плазменные конверторы компании Startech - это, по сути, промышленные системы, производящие товарные продукты из сырья, которое раньше считалось отходами.

Компания Startech считает все отходы, как опасные, так и неопасные, ценными возобновляемыми ресурсами.

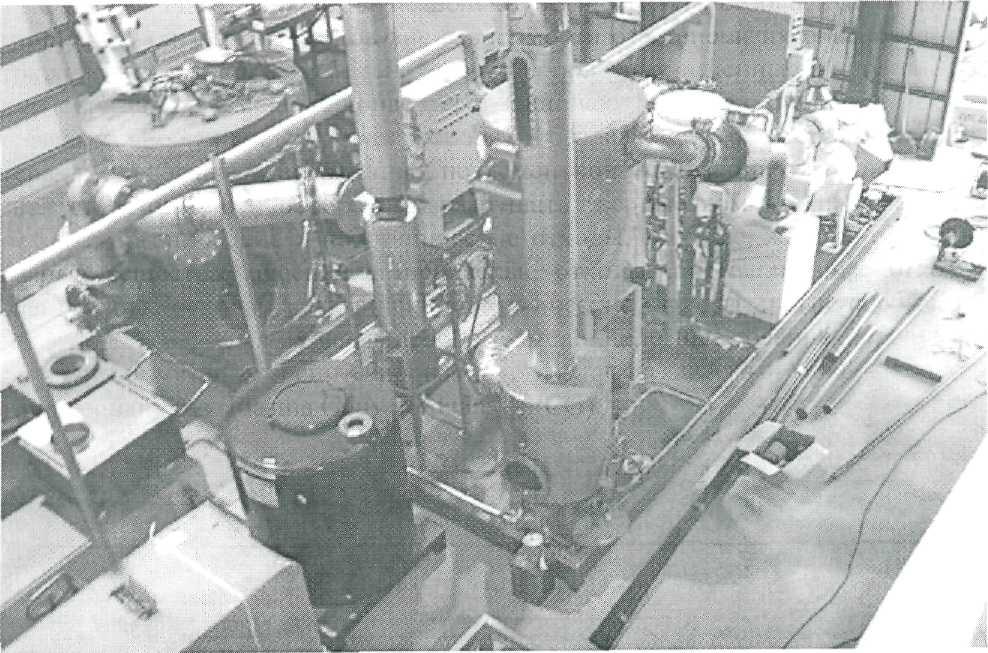

Рисунок 7 - Загрузка отходов в плазменную камеру производится транспортером

Фирма Tetronics Limited, (Англия), другой крупный поставщик такой техники. Данная фирма построила более десятка крупных заводов в Японии по переработке металлургических шлаков и золы для снижения объема захораниваемых отходов и нейтрализации опасных компонентов (тяжелых металлов).

Фирма Integrated Environmental Technologies, LLC, (США) построила 4 завода по переработке отходов (на Гавайях, в Японии, в Малайзии).

Фирма PEAT International, (США) построила 4 завода в разных странах (3 на Тайване и 1 в США).

Таким образом, технология плазменной переработки опасных отходов является весьма перспективным направлением в области их утилизации. Данная технология конкурентоспособна и является экономически выгодной. В настоящее время она активно развивается и находит все более широкое распространение в мире.