- •Рис. 9.2. К расчету теплообмена в реакторе вытеснения

- •Рис. 7.2. К примеру 10.1

- •Рис. 11.4. К примеру 11.1

- •Рис. 11.9. К расчету шпилек

- •Рис. 11.10. К примеру 11.3

- •Рис. 11.11. К примеру 11.5

- •Рис. 13.10. Рамные мешалки

- •Рис. 13.11. Якорные мешалки

- •Предисловие

- •Экологическое и технико-экономическое обоснование проектов химических производств.

- •Этапы проведения экологической экспертизы

- •Принципы экологической экспертизы

- •Рис. 1.1. Общая система организации проектирования

- •Рис. 1.2. Основные этапы и стадии разработки проектов для промышленного строительства

- •1.2. Задание на проектирование

- •Рис. 1.3. Пример построения розы повторяемости и силы ветров

- •Рис.1.4. Схема выпадения дымовых частиц при наличии зеленых защитных насаждений между застройкой и источником задымления и при отсутствии их:

- •Рис. 1.5. Совмещенная схема движения загрязненных нижнего и верхнего потоков

- •1.5. Разработка проектной документации по охране окружающей среды

- •1.5.2. Разработка прогноза загрязнения воздуха

- •1.5.4. Прогноз воздействия объекта при возможных авариях

- •1.6. Технологический процесс как основа промышленного проектирования

- •Рис. 1.6. Схема производства серной кислоты контактным способом:

- •Рис. 1.8. Процессы и аппараты химической технологии

- •Рис. 1.9. Виды оборудования химической технологии

- •Рис. 1.11. Уровни организации химического предприятия

- •1.7. Генеральный план химических предприятий

- •Рис. 1.12. Генеральный план предприятий химической промышленности

- •1.8. Типы промышленных зданий

- •1.8.1. Одноэтажные промышленные здания

- •Рис. 1.13. Одноэтажное здание павильонного типа:

- •Рис. 1.14. Многоэтажное производственное здание:

- •1.8.2. Многоэтажные здания

- •Рис. 1.15. Многоэтажное производственное здание:

- •Рис. 1.16. Поперечные разрезы зданий I и II очередей сернокислотного производства:

- •1.8.3. Вспомогательные здания и помещения химических предприятий

- •1.8.4. Склады промышленных предприятий

- •1.9. Инженерные сооружения

- •инженерных сооружений

- •1.10. Специальные вопросы проектирования химических предприятий

- •2.1. Основные стадии проектирования химических производств и оборудования

- •Рис. 2.1. Основные стадии проектирования

- •2.2. Виды конструкторских документов

- •2.4.1. Курсовое проектирование

- •2.4.2. Дипломное проектирование

- •2.4.3. Пример использования АвтоЛиспа

- •Рис. 2.2. Схема установки для ректификации трехкомпонентной смеси:

- •СИСТЕМЫ АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ

- •3.1. История развития САПР

- •3.2. Основные принципы создания САПР

- •Рис. 3.1. Модульная структура программного обеспечения

- •Рис. 3.2. Области использования ЭВМ в процессе проектирования

- •3.4. Автоматическое изготовление чертежей

- •3.5. Основные преимущества автоматизации проектирования

- •3.6. Основные требования к САПР

- •Рис. 3.3. Схема взаимодействия пользователя со средствами САПР:

- •3.7. Связь САПР с производством, расширение области применения

- •3.8. Система автоматизированного проектирования цементных заводов

- •3.8.1. Функционирование САПР

- •ВВЕДЕНИЕ В ПРОЕКТИРОВАНИЕ

- •4.1. Проектно-сметная документация

- •4.2.1. Исходные положения

- •4.2.2. Обоснование способа производства химической продукции

- •ВЫБОР И РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ ПРОИЗВОДСТВА

- •5.1. Общие положения

- •5.2. Последовательность разработки технологической схемы

- •Рис. 5.1. Примерная схема стадий технологического процесса:

- •Рис. 5.2. Блок-схема физико-химических процессов, протекающих в гетерофазном реакторе с мешалкой

- •5.3. Принципиальная технологическая схема

- •5.4. Размещение технологического оборудования

- •Выбор технологического оборудования химических производств

- •6.1. Основные типы химических реакторов

- •Рис. 6.1. Установка для непрерывного процесса:

- •Рис. 6.5. Изменение концентрации веществ в реакторах:

- •Рис. 6.6. Реакторы смешения:

- •6.2. Химические факторы, влияющие на выбор реактора

- •6.2.1. Реакции расщепления

- •Рис. 6.7. Относительный выход реакции расщепления:

- •Реактор

- •6.2.2. Реакции полимеризации

- •6.2.3. Параллельные реакции

- •Объем реактора

- •РВНД

- •6.3. Эскизная конструктивная разработка основной химической аппаратуры

- •6.3.1. Общие положения

- •6.3.2. Реакторы

- •6.4. Оптимизация процессов химической технологии

- •УРАВНЕНИЯ МАТЕРИАЛЬНОГО БАЛАНСА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

- •7.1. Стехиометрические расчеты

- •7.2. Термодинамический анализ процессов

- •7.2.1. Равновесие химической реакции

- •Рис. 1.1. Зависимость коэффициента активности газв от приведенных давления и температуры

- •7.2.2. Расчет состава равновесной смеси

- •7.3. Общее уравнение баланса массы

- •7.4. Практический материальный баланс

- •7.5. Физико-химические основы технологического процесса

- •8.1. Общие положения

- •8.2. Расчет объемов реакторов

- •8.2.1. Основные положения химической кинетики

- •8.2.2. Расчет идеальных реакторов

- •8.3. Определение объемов аппарата

- •Тепловой расчет основного оборудования

- •9.1. Общее уравнение баланса энергии

- •Рис. 9.1. К примеру 9.1

- •9.2. Практический тепловой баланс

- •9.3. Теплообмен в реакторах

- •9.4. Расчет энтальпий и теплоемкостей

- •9.6. Расчет реактора периодического действия

- •Рис. 9.3. К тепловому расчету реактора периодического действия

- •9.7. Степень термодинамического совершенства технологических процессов

- •Рис. 9.6. Технологическая схема 1:

- •Рис. 9.7. Технологическая схема 2

- •Рис. 9.8. Схемы использования тепла реакций:

- •Гидравлические расчеты

- •10.1. Расчет диаметра трубопровода

- •Пары, насыщенные при абсолютном давлении (МПа)

- •Рис. 10.1. Зависимость коэффициента трения от критерия Рейнольдса и степени шероховатости трубы

- •10.3. Гидравлическое сопротивление кожухотрубчатых теплообменников

- •10.4. Подбор насосов

- •МЕХАНИЧЕСКИЙ РАСЧЕТ

- •11.1. Расчет сварных химических аппаратов

- •11.1.1. Основные расчетные параметры

- •11.1.2. Расчет на механическую прочность

- •11.1.3. Требования к конструированию

- •11.1.4. Расчет цилиндрических обечаек

- •Рис. 11.1. Номограмма для определения толщины цилиндрических обечаек, работающих под наружным давлением

- •Рис.11.2. Схема пользования номограммой на рис. 11.1:

- •11.1.5. Расчет крышек и днищ

- •Рис. 11.3. Основные конструкции днищ сварных аппаратов:

- •11.1.6. Подбор стандартных элементов

- •11.2. Расчет толстостенных аппаратов

- •Рис. 11.7. Основные конструкции уплотнений затворов высокого давления:

- •Рис. 11.8. К расчету усилий, действующих на затворы высокого давления

- •КОНСТРУКционНЫЕ МАТЕРИАЛЫ В ХИМИЧЕСКОМ МАШИНОСТРОЕНИИ

- •12.1. Виды конструкционных материалов

- •12.2. Коррозия металлов и сплавов

- •12.2.1. Виды коррозии

- •12.2.2. Виды коррозионных разрушений

- •12.2.3. Способы борьбы с коррозией

- •12.3. Влияние материала на конструкцию аппарата и способ его изготовления

- •12.3.1. Конструкционные особенности аппаратов из высоколегированных сталей

- •Рис. 12.1. Сварка встык:

- •Рис. 12.2. Способы подготовки кромок под сварку

- •Рис. 12.4. Способы сварки легированной и углеродистой стали

- •12.3.2. Конструктивные особенности эмалированных аппаратов

- •Рис. 12.5. Элементы конструкции эмалированных аппаратов

- •Рис 12.6. Пайка элементов медных аппаратов

- •12.3.3. Конструктивные особенности аппаратов из цветных металлов

- •Рис. 12.7. Основные типы паяных соединений

- •12.3.4. Конструктивные особенности аппаратов из пластмасс

- •ОФОРМЛЕНИЕ ОТДЕЛЬНЫХ ЭЛЕМЕНТОВ ХИМИЧЕСКОЙ АППАРАТУРЫ

- •13.1. Оформление поверхности теплообмена

- •Рис. 13.5. Реактор со змеевиковой рубашкой

- •Рис. 13.6. Рубашка с вмятинами

- •Рис. 13.8. Вывод змеевика через крышку аппарата:

- •13.2. Перемешивающие устройства

- •Рис. 13.12. Листовая мешалка

- •Рис. 13.13. Пропеллерные мешалки

- •Рис. 13.14. Турбинные мешалки открытого (а) и (б) закрытого типа

- •Рис. 13.15. Крепление мешалок к ступице:

- •13.3. Уплотнения вращающихся деталей

- •Рис. 13.18. Одинарное торцовое уплотнение:

- •ТРУБОПРОВОДЫ И ТРУБОПРОВОДНАЯ АРМАТУРА

- •Рис 14.5. Фасонные части трубопроводов

- •Рис. 14.7. Крепление горизонтальных и вертикальных трубопроводов на подвесках

- •Рис. 14.8. Компенсаторы:

- •ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ ХИМИЧЕСКИХ ЗАВОДОВ

- •15.1. Виды вспомогательного оборудования

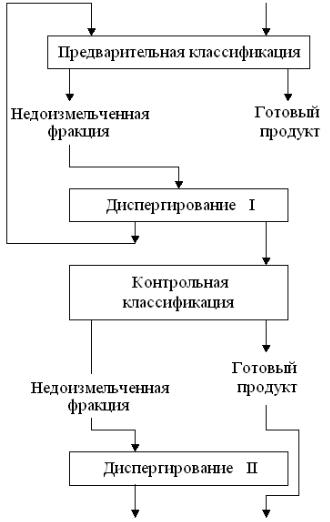

- •Рис. 15.1. Схема многостадийного диспергирования твердой фазы с контрольной классификацией продукта

- •15.2. Транспортные средства

- •15.2.1. Классификация транспортных средств для твердых материалов

- •15.2.2. Машины для транспортировки жидкостей и газов

- •ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ И ОБОРУДОВАНИЕ ДЛЯ ГРАНУЛИРОВАНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ

- •16.1. Классификация методов гранулирования и особенности уплотнения гранул

- •Рис. 16.1. Тарельчатый гранулятор:

- •Рис. 16.2. Гранулятор барабанного типа конструкции НИИХиммаша

- •16.3. Основные закономерности и аппаратурное оформление метода экструзии

- •16.5. Гранулирование в псевдоожиженном слое

- •16.6. Технологические схемы процессов гранулирования дисперсных материалов

- •Рис. 16.11. Технологическая схема гранулирования шихты методом окатывания

- •Рис. 16.13. Схема уплотнения шихты в роторном грануляторе

- •Рис. 16.14. Схема гранулирования шихты методом экструзии

- •Рис. 16.15. Схема установки для компактирования шихты

- •ЛИТЕРАТУРА

Рис. 15.1. Схема многостадийного диспергирования твердой фазы с контрольной классификацией продукта

Измельчители можно разделить на следующие основные группы:

1)раскалывающего и разламывающего действия;

2)раздавливающего действия;

3)истирающе-раздавливающего действия;

4)ударного действия;

5)ударно-истирающего действия;

6)коллоидные измельчители.

Воснову предлагаемой классификации измельчителей положен главный способ, которым в нем измельчается материал.

Измельчители раскалывающего и разламывающего действия: 1) щековые дробилки; 2) конусные дробилки;

3) зубовалковые дробилки. Измельчители раздавливающего действия:

1) гладковалковые дробилки;

2) ролико-кольцевые мельницы

332

а) горизонтальные; б) вертикальные.

Измельчители истирающе-раздавливающего действия:

1)жерновые мельницы;

2)бегуны;

3)катково-тарельчатые мельницы;

4)шаро-кольцевые мельницы;

5)бисерные мельницы. Измельчители ударного действия:

1)молотковые мельницы;

2)дезинтеграторы и дисмембраторы;

3)центробежные мельницы;

4)барабанные мельницы;

5)газоструйные мельницы.

Измельчители ударно-истирающего действия:

1)вибрационные мельницы;

2)планетарные мельницы;

3)гироскопические мельницы. Коллоидные мельницы:

1)конусные мельницы;

2)бильные (кавитационные) мельницы;

3)виброкавитационные мельницы;

4)реактроны.

Сушилки. Сушка − это процесс удаления влаги из твердого (пастообразного) материала путем испарения.

Сушку материалов можно проводить естественным и искусственным способом. Естественная сушка на открытом воздухе малоэффективна, так как требует больших площадей, является весьма продолжительной и зависит от времени года и влажности воздуха.

Наиболее эффективным способом является искусственная сушка, производимая в специальных устройствах – сушилках, в которых сушильный агент, поглотивший пары влаги, отводится от поверхности высушиваемого материала при помощи вентиляторов, инжекторов и других устройств.

Сушилки, применяемые в химической промышленности, обычно классифицируются по способу подвода теплоты к высушиваемому материалу:

−конвективные (для сушки материалов в слое, барабанные, для сушки материалов в режиме псевдоожижения и фонтанирующего слоя, распылительные, в режиме пневмотранспорта и др.);

−кондуктивные (полочные, вальцовые, вакуумные, сушильные шкафы и

др.);

−специальные (высокочастотные, радиационные, сублимационные). Большое распространение получили конвективные сушилки, в которых

вкачестве сушильного агента используют топочные газы, воздух или смеси

333

воздуха и топочных газов. Основным способом передачи тепла в этом случае является конвекция.

В кондуктивных сушилках необходимая для сушки теплота передается теплоносителем влажному материалу через разделяющую их стенку. Здесь основной способ передачи тепла – теплопроводность.

Специальные сушилки являются дорогостоящими и применяются реже, чем обычные конвективные или кондуктивные сушилки.

Полочная и камерная сушилки периодического действия широко используются для сушки различных порошкообразных материалов – центрифугированного осадка, пигментов, силикатных материалов (цемент, глина и др.). Для сушки термочувствительных кристаллических материалов, а также крупных изделий (например: кирпич, керамика, фарфор, осадок вискозы, пиломатериалы и др.) применяются полочные вакуум-сушилки периодического действия.

Туннельные полочные сушилки непрерывного действия широко применяются для сушки твердых материалов и изделий разных форм и размеров, например на заводах строительных материалов, керамических изделий, производствах вискозы и др.

Распылительные сушилки нашли широкое применение для сушки эмульсий, суспензий, шламов, экстрактов и других материалов, в том числе в производстве минеральных удобрений и солей.

Вращающийся сушильный барабан – недорог, работает в широком интервале мощностей, используется для сушки материалов различных по степени дисперсности и природе, но не мелких и не чувствительных к нагреву.

Вальцовые сушилки, работающие под вакуумом или при атмосферном давлении, применяются для сушки паст, шламов, суспензий, отработанных щелоков, каучукового латекса и др.

Для того, чтобы правильно выбрать сушильное оборудование, необходимо учитывать следующие факторы:

−свойства высушиваемого материала (размер частиц, агрессивность, токсичность, воспламеняемость, абразивные свойства, физические характеристики сухого и влажного материала);

−сушильные характеристики материала (начальное и конечное влагосодержание, тип влаги, допускаемая температура сушки, вероятная продолжительность сушки);

−подача материала в сушилку и выгрузка из нее (часовая производительность, непрерывный или периодический процесс и т. д.);

−качество продукта (усадка, пересушивание, равномерность распределения остаточной влаги, разложение продукта, температура, степень измельчения при сушке, насыпная плотность и др.);

−проблемы регенерации пыли и растворителя;

334