- •Рис. 9.2. К расчету теплообмена в реакторе вытеснения

- •Рис. 7.2. К примеру 10.1

- •Рис. 11.4. К примеру 11.1

- •Рис. 11.9. К расчету шпилек

- •Рис. 11.10. К примеру 11.3

- •Рис. 11.11. К примеру 11.5

- •Рис. 13.10. Рамные мешалки

- •Рис. 13.11. Якорные мешалки

- •Предисловие

- •Экологическое и технико-экономическое обоснование проектов химических производств.

- •Этапы проведения экологической экспертизы

- •Принципы экологической экспертизы

- •Рис. 1.1. Общая система организации проектирования

- •Рис. 1.2. Основные этапы и стадии разработки проектов для промышленного строительства

- •1.2. Задание на проектирование

- •Рис. 1.3. Пример построения розы повторяемости и силы ветров

- •Рис.1.4. Схема выпадения дымовых частиц при наличии зеленых защитных насаждений между застройкой и источником задымления и при отсутствии их:

- •Рис. 1.5. Совмещенная схема движения загрязненных нижнего и верхнего потоков

- •1.5. Разработка проектной документации по охране окружающей среды

- •1.5.2. Разработка прогноза загрязнения воздуха

- •1.5.4. Прогноз воздействия объекта при возможных авариях

- •1.6. Технологический процесс как основа промышленного проектирования

- •Рис. 1.6. Схема производства серной кислоты контактным способом:

- •Рис. 1.8. Процессы и аппараты химической технологии

- •Рис. 1.9. Виды оборудования химической технологии

- •Рис. 1.11. Уровни организации химического предприятия

- •1.7. Генеральный план химических предприятий

- •Рис. 1.12. Генеральный план предприятий химической промышленности

- •1.8. Типы промышленных зданий

- •1.8.1. Одноэтажные промышленные здания

- •Рис. 1.13. Одноэтажное здание павильонного типа:

- •Рис. 1.14. Многоэтажное производственное здание:

- •1.8.2. Многоэтажные здания

- •Рис. 1.15. Многоэтажное производственное здание:

- •Рис. 1.16. Поперечные разрезы зданий I и II очередей сернокислотного производства:

- •1.8.3. Вспомогательные здания и помещения химических предприятий

- •1.8.4. Склады промышленных предприятий

- •1.9. Инженерные сооружения

- •инженерных сооружений

- •1.10. Специальные вопросы проектирования химических предприятий

- •2.1. Основные стадии проектирования химических производств и оборудования

- •Рис. 2.1. Основные стадии проектирования

- •2.2. Виды конструкторских документов

- •2.4.1. Курсовое проектирование

- •2.4.2. Дипломное проектирование

- •2.4.3. Пример использования АвтоЛиспа

- •Рис. 2.2. Схема установки для ректификации трехкомпонентной смеси:

- •СИСТЕМЫ АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ

- •3.1. История развития САПР

- •3.2. Основные принципы создания САПР

- •Рис. 3.1. Модульная структура программного обеспечения

- •Рис. 3.2. Области использования ЭВМ в процессе проектирования

- •3.4. Автоматическое изготовление чертежей

- •3.5. Основные преимущества автоматизации проектирования

- •3.6. Основные требования к САПР

- •Рис. 3.3. Схема взаимодействия пользователя со средствами САПР:

- •3.7. Связь САПР с производством, расширение области применения

- •3.8. Система автоматизированного проектирования цементных заводов

- •3.8.1. Функционирование САПР

- •ВВЕДЕНИЕ В ПРОЕКТИРОВАНИЕ

- •4.1. Проектно-сметная документация

- •4.2.1. Исходные положения

- •4.2.2. Обоснование способа производства химической продукции

- •ВЫБОР И РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ ПРОИЗВОДСТВА

- •5.1. Общие положения

- •5.2. Последовательность разработки технологической схемы

- •Рис. 5.1. Примерная схема стадий технологического процесса:

- •Рис. 5.2. Блок-схема физико-химических процессов, протекающих в гетерофазном реакторе с мешалкой

- •5.3. Принципиальная технологическая схема

- •5.4. Размещение технологического оборудования

- •Выбор технологического оборудования химических производств

- •6.1. Основные типы химических реакторов

- •Рис. 6.1. Установка для непрерывного процесса:

- •Рис. 6.5. Изменение концентрации веществ в реакторах:

- •Рис. 6.6. Реакторы смешения:

- •6.2. Химические факторы, влияющие на выбор реактора

- •6.2.1. Реакции расщепления

- •Рис. 6.7. Относительный выход реакции расщепления:

- •Реактор

- •6.2.2. Реакции полимеризации

- •6.2.3. Параллельные реакции

- •Объем реактора

- •РВНД

- •6.3. Эскизная конструктивная разработка основной химической аппаратуры

- •6.3.1. Общие положения

- •6.3.2. Реакторы

- •6.4. Оптимизация процессов химической технологии

- •УРАВНЕНИЯ МАТЕРИАЛЬНОГО БАЛАНСА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

- •7.1. Стехиометрические расчеты

- •7.2. Термодинамический анализ процессов

- •7.2.1. Равновесие химической реакции

- •Рис. 1.1. Зависимость коэффициента активности газв от приведенных давления и температуры

- •7.2.2. Расчет состава равновесной смеси

- •7.3. Общее уравнение баланса массы

- •7.4. Практический материальный баланс

- •7.5. Физико-химические основы технологического процесса

- •8.1. Общие положения

- •8.2. Расчет объемов реакторов

- •8.2.1. Основные положения химической кинетики

- •8.2.2. Расчет идеальных реакторов

- •8.3. Определение объемов аппарата

- •Тепловой расчет основного оборудования

- •9.1. Общее уравнение баланса энергии

- •Рис. 9.1. К примеру 9.1

- •9.2. Практический тепловой баланс

- •9.3. Теплообмен в реакторах

- •9.4. Расчет энтальпий и теплоемкостей

- •9.6. Расчет реактора периодического действия

- •Рис. 9.3. К тепловому расчету реактора периодического действия

- •9.7. Степень термодинамического совершенства технологических процессов

- •Рис. 9.6. Технологическая схема 1:

- •Рис. 9.7. Технологическая схема 2

- •Рис. 9.8. Схемы использования тепла реакций:

- •Гидравлические расчеты

- •10.1. Расчет диаметра трубопровода

- •Пары, насыщенные при абсолютном давлении (МПа)

- •Рис. 10.1. Зависимость коэффициента трения от критерия Рейнольдса и степени шероховатости трубы

- •10.3. Гидравлическое сопротивление кожухотрубчатых теплообменников

- •10.4. Подбор насосов

- •МЕХАНИЧЕСКИЙ РАСЧЕТ

- •11.1. Расчет сварных химических аппаратов

- •11.1.1. Основные расчетные параметры

- •11.1.2. Расчет на механическую прочность

- •11.1.3. Требования к конструированию

- •11.1.4. Расчет цилиндрических обечаек

- •Рис. 11.1. Номограмма для определения толщины цилиндрических обечаек, работающих под наружным давлением

- •Рис.11.2. Схема пользования номограммой на рис. 11.1:

- •11.1.5. Расчет крышек и днищ

- •Рис. 11.3. Основные конструкции днищ сварных аппаратов:

- •11.1.6. Подбор стандартных элементов

- •11.2. Расчет толстостенных аппаратов

- •Рис. 11.7. Основные конструкции уплотнений затворов высокого давления:

- •Рис. 11.8. К расчету усилий, действующих на затворы высокого давления

- •КОНСТРУКционНЫЕ МАТЕРИАЛЫ В ХИМИЧЕСКОМ МАШИНОСТРОЕНИИ

- •12.1. Виды конструкционных материалов

- •12.2. Коррозия металлов и сплавов

- •12.2.1. Виды коррозии

- •12.2.2. Виды коррозионных разрушений

- •12.2.3. Способы борьбы с коррозией

- •12.3. Влияние материала на конструкцию аппарата и способ его изготовления

- •12.3.1. Конструкционные особенности аппаратов из высоколегированных сталей

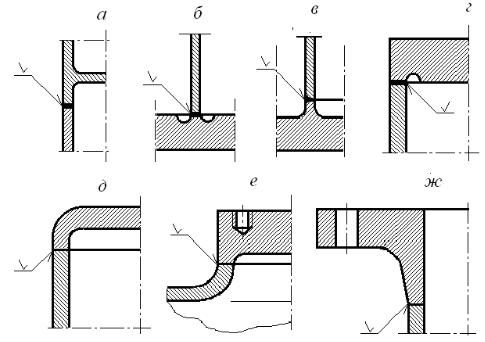

- •Рис. 12.1. Сварка встык:

- •Рис. 12.2. Способы подготовки кромок под сварку

- •Рис. 12.4. Способы сварки легированной и углеродистой стали

- •12.3.2. Конструктивные особенности эмалированных аппаратов

- •Рис. 12.5. Элементы конструкции эмалированных аппаратов

- •Рис 12.6. Пайка элементов медных аппаратов

- •12.3.3. Конструктивные особенности аппаратов из цветных металлов

- •Рис. 12.7. Основные типы паяных соединений

- •12.3.4. Конструктивные особенности аппаратов из пластмасс

- •ОФОРМЛЕНИЕ ОТДЕЛЬНЫХ ЭЛЕМЕНТОВ ХИМИЧЕСКОЙ АППАРАТУРЫ

- •13.1. Оформление поверхности теплообмена

- •Рис. 13.5. Реактор со змеевиковой рубашкой

- •Рис. 13.6. Рубашка с вмятинами

- •Рис. 13.8. Вывод змеевика через крышку аппарата:

- •13.2. Перемешивающие устройства

- •Рис. 13.12. Листовая мешалка

- •Рис. 13.13. Пропеллерные мешалки

- •Рис. 13.14. Турбинные мешалки открытого (а) и (б) закрытого типа

- •Рис. 13.15. Крепление мешалок к ступице:

- •13.3. Уплотнения вращающихся деталей

- •Рис. 13.18. Одинарное торцовое уплотнение:

- •ТРУБОПРОВОДЫ И ТРУБОПРОВОДНАЯ АРМАТУРА

- •Рис 14.5. Фасонные части трубопроводов

- •Рис. 14.7. Крепление горизонтальных и вертикальных трубопроводов на подвесках

- •Рис. 14.8. Компенсаторы:

- •ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ ХИМИЧЕСКИХ ЗАВОДОВ

- •15.1. Виды вспомогательного оборудования

- •Рис. 15.1. Схема многостадийного диспергирования твердой фазы с контрольной классификацией продукта

- •15.2. Транспортные средства

- •15.2.1. Классификация транспортных средств для твердых материалов

- •15.2.2. Машины для транспортировки жидкостей и газов

- •ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ И ОБОРУДОВАНИЕ ДЛЯ ГРАНУЛИРОВАНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ

- •16.1. Классификация методов гранулирования и особенности уплотнения гранул

- •Рис. 16.1. Тарельчатый гранулятор:

- •Рис. 16.2. Гранулятор барабанного типа конструкции НИИХиммаша

- •16.3. Основные закономерности и аппаратурное оформление метода экструзии

- •16.5. Гранулирование в псевдоожиженном слое

- •16.6. Технологические схемы процессов гранулирования дисперсных материалов

- •Рис. 16.11. Технологическая схема гранулирования шихты методом окатывания

- •Рис. 16.13. Схема уплотнения шихты в роторном грануляторе

- •Рис. 16.14. Схема гранулирования шихты методом экструзии

- •Рис. 16.15. Схема установки для компактирования шихты

- •ЛИТЕРАТУРА

6. Футерование химического оборудования термопластами. Защитное действие полимерных покрытий и футеровок в общем случае определяется их химической стойкостью в конкретной агрессивной среде, степенью непроницаемости (барьерная защита), адгезионной прочностью соединения с подложкой, стойкостью к растрескиванию и отслоению, зависящей от внутренних механических свойств полимера и подложки, неравновесностью процессов формирования защитных слоев и соединений.

Наибольшее распространение при футеровании химического оборудования получили листы и пленки из полиэтилена (ПЭ), полипропилена (ПП), политетрафторэтилена (ПТФЭ), поливинилхлорида (ПВХ), пентапласта (ПТ) и других композиционных материалов. Для повышения физико-механических и защитных свойств, износостойкости листовые футеровочные материалы наполняют минеральными наполнителями (сажа, графит, сернокислотная обработка, ионная бомбардировка и др.). Для повышения адгезионной активности по отношению к клеям листовые материалы дублируют различными тканями.

Правильно выбранный способ антикоррозионной защиты позволит обеспечить максимальную долговечность защиты химического оборудования в конкретных условиях его эксплуатации.

12.3. ВЛИЯНИЕ МАТЕРИАЛА НА КОНСТРУКЦИЮ АППАРАТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ

Правильный выбор конструкционного материала оказывает непосредственное влияние на технологичность отдельных деталей и узлов, сварных, паяных и клеевых соединений, а также на конструкцию проектируемого аппарата или машины.

Технологические свойства конструкционных материалов в значительной степени определяют выбор способа изготовления из него отдельных деталей и узлов.

Например, большинство чугунных деталей получают методом литья. Изделия из стали, наряду с литьем, могут быть получены резанием, ковкой, штамповкой, гибкой из стального проката. Способы соединения отдельных деталей также зависят от вида конструкционного материала: для стали

– сварка, для цветных металлов − пайка, для пластмасс – клейка.

12.3.1. Конструкционные особенности аппаратов из высоколегированных сталей

Основным способом соединения отдельных элементов стальных аппаратов является сварка.

Высокое качество сварных соединений обеспечивается совокупностью конструктивных и технологических решений, принимаемых на этапах выбора материалов конструкции, размеров и формы деталей, рациональных способов изготовления, сборки и сварки.

284

Существуют различные способы сварки:

−термическая – дуговая, электронно-лучевая, плазменная, лазерная, газовая, электрошлаковая, термитная, многодуговая;

−термомеханическая– контактная, прессовая, кузнечная, диффузионная, высокочастотная, печная и др.;

−механическая – холодная, сварка взрывом, ультразвуковая, сварка трением, магнитно-импульсная.

Кроме того, сварка может быть автоматической, полуавтоматической и ручной.

Выбор способа сварки во многом определяется отношением металла к термомеханическому циклу сварки, так как при перегреве сталей происходит выгорание легирующих элементов, приводящее к потере их химической стойкости и механической прочности.

Поэтому при конструировании сварных аппаратов проектировщик должен выполнить следующее:

−выбрать способ сварки;

−выбрать тип сварного шва;

−выбрать схему подготовки кромок с учетом способа сварки;

−разработать конструкцию сварного шва.

1.Способ сварки. Способ сварки выбирается в зависимости от вида конструкционного материала свариваемых частей, их геометрических размеров и формы. Наиболее распространенным видом сварки является электродуговая автоматическая сварка под флюсом, а также полуавтоматическая и ручная дуговая сварка.

2.Тип сварного шва. Тип сварного шва зависит от расположения свариваемых поверхностей, доступности места сварки с учетом выбранного метода сварки. Как видно из рис. 12.1, свариваемые детали соединены встык и в местах сварки имеют одинаковую толщину. Практика эксплуатации сварных аппаратов показала, что сварка встык является наиболее надежным типом сварного шва.

285

Рис. 12.1. Сварка встык:

а– полый вал; б − д – соединение обечайки с трубной решеткой;

е– соединение бобышки с обечайкой; ж – соединение фланца с обе-

чайкой

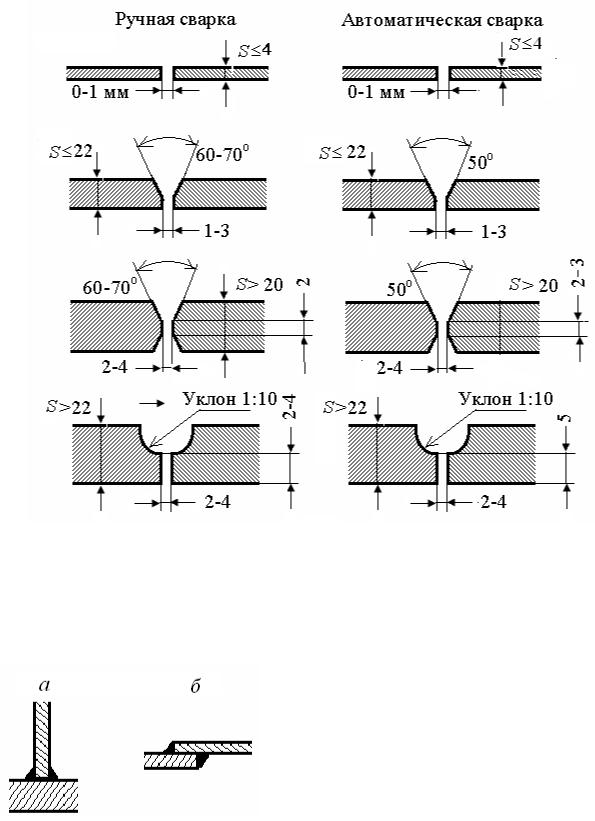

3.Подготовка кромок (рис. 12.2). Обработка кромок зависит от толщины свариваемых листов и метода сварки. Разделка кромок под углом необходима в тех случаях, когда требуется увеличить степень участия металла электрода в формировании структуры сварного шва. Например, при сварке нержавеющей стали с углеродистой разделка кромок обязательна для того, чтобы избежать растрескивания шва. Двухсторонняя разделка кромок служит для того, чтобы в сварном шве доминировал материал электрода, а также при сварке листов толщиной более 50мм.

4.Конструкция сварного шва. Конструкция сварного шва должна обеспечить хорошее качество сварки и сохранение прочностных и коррозионных свойств металла конструкции.

Кроме соединения встык, используют соединения втавр и внахлест (рис. 12.3).

Как уже отмечалось, длительный перегрев легированных сталей, даже содержащих титан или ниобий, приводит к выгоранию легирующих добавок

ипотере сталью коррозионной стойкости. Поэтому для сохранения состава и структуры сварного шва необходимо соблюдать следующие условия:

286

Рис. 12.2. Способы подготовки кромок под сварку

− свариваемые детали в местах сварки должны иметь одинаковую толщину; − свариваемые детали должны быть выполнены из материалов, имеющих

одинаковую или близкую по значению температуру плавления;

|

− правильно выбирать материал элек- |

|

трода или состав флюса, для восполнения |

|

возможных потерь легирующих элементов |

|

в процессе сварки; |

|

− не подвергать многократному пере- |

|

греванию места сварки с целью сохране- |

|

ния состава стали в шве; |

Рис. 12.2. Сварка втавр (а) и |

− сварные швы следует располагать в |

внахлест (б) |

местах с минимальным значением напря- |

жения и остаточных деформаций в материале;

−минимальный диаметр обечаек для сварки внутренних швов – 600 мм,

анаружных – 100 мм;

287