- •Рис. 9.2. К расчету теплообмена в реакторе вытеснения

- •Рис. 7.2. К примеру 10.1

- •Рис. 11.4. К примеру 11.1

- •Рис. 11.9. К расчету шпилек

- •Рис. 11.10. К примеру 11.3

- •Рис. 11.11. К примеру 11.5

- •Рис. 13.10. Рамные мешалки

- •Рис. 13.11. Якорные мешалки

- •Предисловие

- •Экологическое и технико-экономическое обоснование проектов химических производств.

- •Этапы проведения экологической экспертизы

- •Принципы экологической экспертизы

- •Рис. 1.1. Общая система организации проектирования

- •Рис. 1.2. Основные этапы и стадии разработки проектов для промышленного строительства

- •1.2. Задание на проектирование

- •Рис. 1.3. Пример построения розы повторяемости и силы ветров

- •Рис.1.4. Схема выпадения дымовых частиц при наличии зеленых защитных насаждений между застройкой и источником задымления и при отсутствии их:

- •Рис. 1.5. Совмещенная схема движения загрязненных нижнего и верхнего потоков

- •1.5. Разработка проектной документации по охране окружающей среды

- •1.5.2. Разработка прогноза загрязнения воздуха

- •1.5.4. Прогноз воздействия объекта при возможных авариях

- •1.6. Технологический процесс как основа промышленного проектирования

- •Рис. 1.6. Схема производства серной кислоты контактным способом:

- •Рис. 1.8. Процессы и аппараты химической технологии

- •Рис. 1.9. Виды оборудования химической технологии

- •Рис. 1.11. Уровни организации химического предприятия

- •1.7. Генеральный план химических предприятий

- •Рис. 1.12. Генеральный план предприятий химической промышленности

- •1.8. Типы промышленных зданий

- •1.8.1. Одноэтажные промышленные здания

- •Рис. 1.13. Одноэтажное здание павильонного типа:

- •Рис. 1.14. Многоэтажное производственное здание:

- •1.8.2. Многоэтажные здания

- •Рис. 1.15. Многоэтажное производственное здание:

- •Рис. 1.16. Поперечные разрезы зданий I и II очередей сернокислотного производства:

- •1.8.3. Вспомогательные здания и помещения химических предприятий

- •1.8.4. Склады промышленных предприятий

- •1.9. Инженерные сооружения

- •инженерных сооружений

- •1.10. Специальные вопросы проектирования химических предприятий

- •2.1. Основные стадии проектирования химических производств и оборудования

- •Рис. 2.1. Основные стадии проектирования

- •2.2. Виды конструкторских документов

- •2.4.1. Курсовое проектирование

- •2.4.2. Дипломное проектирование

- •2.4.3. Пример использования АвтоЛиспа

- •Рис. 2.2. Схема установки для ректификации трехкомпонентной смеси:

- •СИСТЕМЫ АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ

- •3.1. История развития САПР

- •3.2. Основные принципы создания САПР

- •Рис. 3.1. Модульная структура программного обеспечения

- •Рис. 3.2. Области использования ЭВМ в процессе проектирования

- •3.4. Автоматическое изготовление чертежей

- •3.5. Основные преимущества автоматизации проектирования

- •3.6. Основные требования к САПР

- •Рис. 3.3. Схема взаимодействия пользователя со средствами САПР:

- •3.7. Связь САПР с производством, расширение области применения

- •3.8. Система автоматизированного проектирования цементных заводов

- •3.8.1. Функционирование САПР

- •ВВЕДЕНИЕ В ПРОЕКТИРОВАНИЕ

- •4.1. Проектно-сметная документация

- •4.2.1. Исходные положения

- •4.2.2. Обоснование способа производства химической продукции

- •ВЫБОР И РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ ПРОИЗВОДСТВА

- •5.1. Общие положения

- •5.2. Последовательность разработки технологической схемы

- •Рис. 5.1. Примерная схема стадий технологического процесса:

- •Рис. 5.2. Блок-схема физико-химических процессов, протекающих в гетерофазном реакторе с мешалкой

- •5.3. Принципиальная технологическая схема

- •5.4. Размещение технологического оборудования

- •Выбор технологического оборудования химических производств

- •6.1. Основные типы химических реакторов

- •Рис. 6.1. Установка для непрерывного процесса:

- •Рис. 6.5. Изменение концентрации веществ в реакторах:

- •Рис. 6.6. Реакторы смешения:

- •6.2. Химические факторы, влияющие на выбор реактора

- •6.2.1. Реакции расщепления

- •Рис. 6.7. Относительный выход реакции расщепления:

- •Реактор

- •6.2.2. Реакции полимеризации

- •6.2.3. Параллельные реакции

- •Объем реактора

- •РВНД

- •6.3. Эскизная конструктивная разработка основной химической аппаратуры

- •6.3.1. Общие положения

- •6.3.2. Реакторы

- •6.4. Оптимизация процессов химической технологии

- •УРАВНЕНИЯ МАТЕРИАЛЬНОГО БАЛАНСА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

- •7.1. Стехиометрические расчеты

- •7.2. Термодинамический анализ процессов

- •7.2.1. Равновесие химической реакции

- •Рис. 1.1. Зависимость коэффициента активности газв от приведенных давления и температуры

- •7.2.2. Расчет состава равновесной смеси

- •7.3. Общее уравнение баланса массы

- •7.4. Практический материальный баланс

- •7.5. Физико-химические основы технологического процесса

- •8.1. Общие положения

- •8.2. Расчет объемов реакторов

- •8.2.1. Основные положения химической кинетики

- •8.2.2. Расчет идеальных реакторов

- •8.3. Определение объемов аппарата

- •Тепловой расчет основного оборудования

- •9.1. Общее уравнение баланса энергии

- •Рис. 9.1. К примеру 9.1

- •9.2. Практический тепловой баланс

- •9.3. Теплообмен в реакторах

- •9.4. Расчет энтальпий и теплоемкостей

- •9.6. Расчет реактора периодического действия

- •Рис. 9.3. К тепловому расчету реактора периодического действия

- •9.7. Степень термодинамического совершенства технологических процессов

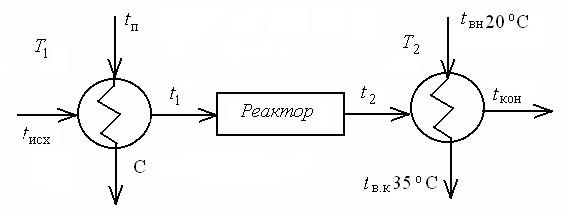

- •Рис. 9.6. Технологическая схема 1:

- •Рис. 9.7. Технологическая схема 2

- •Рис. 9.8. Схемы использования тепла реакций:

- •Гидравлические расчеты

- •10.1. Расчет диаметра трубопровода

- •Пары, насыщенные при абсолютном давлении (МПа)

- •Рис. 10.1. Зависимость коэффициента трения от критерия Рейнольдса и степени шероховатости трубы

- •10.3. Гидравлическое сопротивление кожухотрубчатых теплообменников

- •10.4. Подбор насосов

- •МЕХАНИЧЕСКИЙ РАСЧЕТ

- •11.1. Расчет сварных химических аппаратов

- •11.1.1. Основные расчетные параметры

- •11.1.2. Расчет на механическую прочность

- •11.1.3. Требования к конструированию

- •11.1.4. Расчет цилиндрических обечаек

- •Рис. 11.1. Номограмма для определения толщины цилиндрических обечаек, работающих под наружным давлением

- •Рис.11.2. Схема пользования номограммой на рис. 11.1:

- •11.1.5. Расчет крышек и днищ

- •Рис. 11.3. Основные конструкции днищ сварных аппаратов:

- •11.1.6. Подбор стандартных элементов

- •11.2. Расчет толстостенных аппаратов

- •Рис. 11.7. Основные конструкции уплотнений затворов высокого давления:

- •Рис. 11.8. К расчету усилий, действующих на затворы высокого давления

- •КОНСТРУКционНЫЕ МАТЕРИАЛЫ В ХИМИЧЕСКОМ МАШИНОСТРОЕНИИ

- •12.1. Виды конструкционных материалов

- •12.2. Коррозия металлов и сплавов

- •12.2.1. Виды коррозии

- •12.2.2. Виды коррозионных разрушений

- •12.2.3. Способы борьбы с коррозией

- •12.3. Влияние материала на конструкцию аппарата и способ его изготовления

- •12.3.1. Конструкционные особенности аппаратов из высоколегированных сталей

- •Рис. 12.1. Сварка встык:

- •Рис. 12.2. Способы подготовки кромок под сварку

- •Рис. 12.4. Способы сварки легированной и углеродистой стали

- •12.3.2. Конструктивные особенности эмалированных аппаратов

- •Рис. 12.5. Элементы конструкции эмалированных аппаратов

- •Рис 12.6. Пайка элементов медных аппаратов

- •12.3.3. Конструктивные особенности аппаратов из цветных металлов

- •Рис. 12.7. Основные типы паяных соединений

- •12.3.4. Конструктивные особенности аппаратов из пластмасс

- •ОФОРМЛЕНИЕ ОТДЕЛЬНЫХ ЭЛЕМЕНТОВ ХИМИЧЕСКОЙ АППАРАТУРЫ

- •13.1. Оформление поверхности теплообмена

- •Рис. 13.5. Реактор со змеевиковой рубашкой

- •Рис. 13.6. Рубашка с вмятинами

- •Рис. 13.8. Вывод змеевика через крышку аппарата:

- •13.2. Перемешивающие устройства

- •Рис. 13.12. Листовая мешалка

- •Рис. 13.13. Пропеллерные мешалки

- •Рис. 13.14. Турбинные мешалки открытого (а) и (б) закрытого типа

- •Рис. 13.15. Крепление мешалок к ступице:

- •13.3. Уплотнения вращающихся деталей

- •Рис. 13.18. Одинарное торцовое уплотнение:

- •ТРУБОПРОВОДЫ И ТРУБОПРОВОДНАЯ АРМАТУРА

- •Рис 14.5. Фасонные части трубопроводов

- •Рис. 14.7. Крепление горизонтальных и вертикальных трубопроводов на подвесках

- •Рис. 14.8. Компенсаторы:

- •ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ ХИМИЧЕСКИХ ЗАВОДОВ

- •15.1. Виды вспомогательного оборудования

- •Рис. 15.1. Схема многостадийного диспергирования твердой фазы с контрольной классификацией продукта

- •15.2. Транспортные средства

- •15.2.1. Классификация транспортных средств для твердых материалов

- •15.2.2. Машины для транспортировки жидкостей и газов

- •ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ И ОБОРУДОВАНИЕ ДЛЯ ГРАНУЛИРОВАНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ

- •16.1. Классификация методов гранулирования и особенности уплотнения гранул

- •Рис. 16.1. Тарельчатый гранулятор:

- •Рис. 16.2. Гранулятор барабанного типа конструкции НИИХиммаша

- •16.3. Основные закономерности и аппаратурное оформление метода экструзии

- •16.5. Гранулирование в псевдоожиженном слое

- •16.6. Технологические схемы процессов гранулирования дисперсных материалов

- •Рис. 16.11. Технологическая схема гранулирования шихты методом окатывания

- •Рис. 16.13. Схема уплотнения шихты в роторном грануляторе

- •Рис. 16.14. Схема гранулирования шихты методом экструзии

- •Рис. 16.15. Схема установки для компактирования шихты

- •ЛИТЕРАТУРА

T = tèñõ + t1 |

+ 273 = |

30 + 195 + 273 = 386 К. |

|

c |

2 |

|

2 |

|

|

||

Рис. 9.6. Технологическая схема 1: T1 и Т2 – теплообменники

Температура греющего пара не меняется, так как идет процесс конденсации пара

Тп=tп+273=200+273=473K;

DT1T = 298Ч1Ч473 −Ч 386 = − 0,142 МДж. 473 386

В теплообменнике Т2

|

|

|

|

|

|

TT2 |

− TT2 |

||||

|

DT2T = T0 |

ЧQT2 Ч |

ï ð |

|

â |

, |

|||||

|

T |

|

T |

||||||||

|

|

|

|

|

|

Tï ð2 |

|

ЧTâ |

2 |

|

|

где |

QT2 = Q |

|

= |

0,939 МДж. |

|

|

|||||

|

î õë |

|

|

|

|

|

|

|

|||

Средняя температура продуктов реакции равна |

|

|

|||||||||

ΤñðΤ2 = |

t2 + têî í |

|

+ 273 = 185 + 30 + |

273 = 380К, |

|||||||

2 |

|||||||||||

|

|

|

|

2 |

|

|

|

|

|||

а средняя температура воды |

20 + |

35 + 273 = 300 К; |

|||||||||

|

ΤâΤ2 = |

||||||||||

|

|

|

|

2 |

380 − 300 |

|

|

|

|||

|

|

|

|

|

|

|

|

||||

DT2T = 298Ч0,939 Ч 380 Ч300 |

|

= 0,196 МДж. |

|||||||||

Общие потери эксергии по первой схеме равняются: |

|||||||||||

е D1T = |

DT1T + DT2T = |

0,142 + 0,196 = 0,338 МДж. |

|||||||||

Потери эксергии, отнесенные к сумме теплот на нагревание и охлаждение продуктов реакции (Dе) сырья, равны

De = |

е |

D1T |

Ч100% = |

0,338 |

Ч100 = 17,4% . |

е |

|

1,939 |

|||

|

Q |

|

|||

227

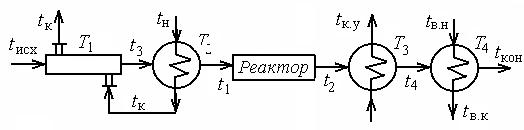

Второй вариант технологической схемы включает котел-утилизатор и возможность использования теплоты конденсата водяного пара для подогрева исходного сырья (рис. 9.7).

Для расчета потерь эксергии необходимо определить количество передаваемой в каждом теплообменнике теплоты и температуры t3 и t4.

Рис. 9.7. Технологическая схема 2

Как следует из условий, общее количество теплоты, передаваемой в теплообменниках Т1 и Т2, равно 1 МДж. Принимаем, что распределение теплоты по этим теплообменникам прямо пропорционально количеству теплоты, отдаваемой килограммом конденсирующегося пара при его охлаждении от (tn) до температуры конденсата на выходе из теплообменника

Т1−(tк), т. е. |

Q2 |

= |

3 |

|

1 . |

||

Q |

Считая, что теплоносители в теплообменнике Т1 движутся противотоком, примем tк на десять градусов выше, чем температура другого теплоносителя на входе (tисх).

Tк=tисх+10=30+10=40 °С.

Для 1 кг пара теплота конденсации, по справочным данным, составляет при 200 °С − 1938 кДж/кг; теплота охлаждения конденсата

Qê = 1ЧCH2O ( tí − tê ) = 4,19 Ч( 200 − 40) = 670 кДж/кг.

Отсюда, количество теплоты, передаваемое в каждом теплообменнике, составит:

втеплообменнике Т1 − QT1 = 670 кДж/кг;

втеплообменнике T2 − QT2 = 1938 кДж/кг. Определяем температуру t3 из уравнения:

|

QT1 |

|

|

°С. |

|

t3 = tèñõ + |

m Чc = 30 + 0,25Ч(185 − 30) = |

71 |

|||

|

|||||

Потери эксергии в теплообменнике Т1 определяем из уравнения:

DT1T = T0 ЧQT1 ЧTêT1 − TñT1 , TêT1 ЧTñT1

228

где |

TT1 |

= tí |

+ |

tê + 273 = 200 + |

40 + 273 = 393 К − |

усредненная температура |

|||||||||||

|

ê |

|

|

2 |

|

2 |

|

|

|

|

|

|

|

|

|

||

конденсата; |

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

TT2 |

= |

tèñõ + t3 |

+ 273 = 30 + 71 + 273 = 323 К − усредненная температура сырья. |

||||||||||||||

|

|||||||||||||||||

ñ |

|

|

2 |

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

Отсюда следует, что |

|

|

393 − |

323 |

|

|

|

||||||||||

|

|

|

|

|

|

|

DT1T = 298Ч0,25Ч |

= 0,041 |

МДж. |

||||||||

|

|

|

|

|

|

|

393Ч323 |

||||||||||

|

|

Потери эксергии в теплообменнике Т2 |

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

TΤ |

|

2 |

|

|

TΤ2 |

− TΤ2 |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

ï |

c |

|

|

||

|

TT2 |

|

|

|

|

|

D |

T = T0 |

ЧQ |

|

Ч |

TïΤ2 ЧTcΤ2 |

, |

|

|||

где |

= t |

ï |

+ 273 = 200 + 273 = 473К; |

|

|

|

|

|

|

|

|||||||

|

ï |

|

|

|

|

= t3 + t1 |

+ 273 = 71+ 195 + 273 = 406 К. |

||||||||||

|

|

|

|

|

|

|

TΤ2 |

||||||||||

|

|

|

|

|

|

|

c |

2 |

|

|

|

|

2 |

|

|

|

|

Отсюда следует, что |

|

|

|

|

|

|

|

||||||||||

|

|

473 − |

406 |

|

|

|

|||||||||||

|

|

|

|

|

|

|

DT2T = 298Ч0,75Ч |

= 0,078 |

МДж. |

||||||||

|

|

|

|

|

|

|

473Ч406 |

||||||||||

Примем температуру t4 на 20 оС выше, чем температура воды в котле-у- тилизаторе, т. е. t4=tку+20=170 °С. Тогда количество теплоты, передаваемое в каждом теплообменнике Т3 и Т4, будет равно соответственно

QT3 |

= m Чc Ч( t2 − t4 ) |

= |

1 |

Ч(185 |

− 170) = 0,091МДж; |

||||||

|

195 − 30 |

||||||||||

QT4 |

= m Чc Ч( t4 − têî í |

) |

1 |

|

|

Ч(170 − 30) = 0,848 МДж. |

|||||

= |

|

|

|||||||||

195 − 30 |

|||||||||||

Проверяем общую сумму теплот: |

|

|

|||||||||

е Q = QT1 |

+ QT2 + QT3 + QT4 |

= 0,25 + 0,75 + 0,091+ 0,848 = 1,939 МДж. |

|||||||||

Потери эксергии в теплообменнике Т3 |

|

|

|||||||||

|

|

TΤ |

|

|

|

|

|

TΤ3 − TΤ3 |

|||

|

|

|

ï ð |

êó |

|

||||||

|

|

D 3T |

= T0 ЧQ 3 Ч |

|

, |

||||||

|

|

TïΤð3 ЧTêóΤ3 |

|||||||||

где |

|

t2 + t4 |

+ 273 = 185 + 170 = 450 К; |

||||||||

|

TT3 = |

||||||||||

|

|

||||||||||

|

ï ð |

2 |

|

2 |

|

|

|||||

|

TêóT3 |

|

|

|

|||||||

|

= têó + 273 = 150 + 273 = 423К; |

||||||||||

|

|

|

|

|

|

450 − 423 |

|

|

|||

|

DT3T = 298Ч0,091Ч 450 Ч423 |

= 0,004 МДж |

|||||||||

Потери эксергии в теплообменнике Т4:

229

|

|

|

|

|

|

TΤ |

|

|

=Q 0 Ч |

4 Ч |

ΤïΤð4 − ΤâΤ4 |

|

|||||

|

|

|

|

|

|

DΤ4T |

|

|

|

, |

|

||||||

|

|

|

|

|

|

ΤïΤð4 ЧTâΤ4 |

|

||||||||||

где |

|

|

t4 + |

têî í |

|

|

|

273 = 170 + |

30 + 273 = |

|

|||||||

|

TΤ4 |

= |

+ |

373К; |

|||||||||||||

|

|

|

|

|

|||||||||||||

|

ï ð |

|

2 |

|

|

|

|

|

2 |

|

|

|

|

|

|||

|

TΤ4 |

= |

|

tâí |

+ tâê |

|

+ |

273 = |

20 + |

35 + |

273 = |

300 К; |

|||||

|

|

|

|

|

|

|

|

||||||||||

|

â |

|

|

|

|

2 |

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

373 − |

300 |

|

|

|

|

||

|

DT4T = 298Ч0,848Ч 373Ч300 |

= |

0,165МДж. |

||||||||||||||

Общая сумма потерь эксергии во второй сумме равна |

|

||||||||||||||||

е |

D2T = DT1T + DT2T + DT3T + |

DT4T = |

0,041+ 0,078 + |

||||||||||||||

|

|

+ 0,004 + 0,165 = |

0,288 Ì Äæ. |

||||||||||||||

Отношение потерь эксергии во второй схеме |

|

||||||||||||||||

|

|

|

|

|

е |

D2T |

= |

0,288 |

Ч100% |

= |

14,8% |

|

|||||

|

|

|

|

|

е |

Q |

|

|

|

1,939 |

|

|

|||||

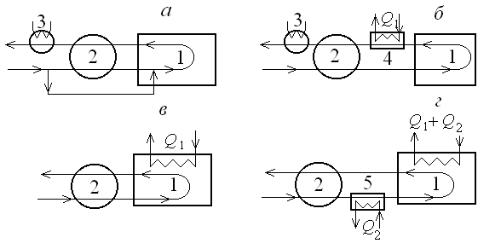

Рис. 9.8. Схемы использования тепла реакций:

а– с холодным байпасом; б – с отводом тепла реакции в выносном аппарате;

в– с отводом тепла непосредственно из реактора; г – с предварительным подогревом реактивов; 1 – реактор; 2 – теплообменник; 3 – холодильник; 4 – аппарат для использования тепла реакции; 5 – подогреватель реагентов

Как показали расчеты, более совершенной с точки зрения использования энергии является второй вариант технологической схемы.

Необходимо отметить, что реальные схемы утилизации тепла сложнее и могут быть многоступенчатыми.

Существует три группы методов экономии энергетических ресурсов:

230

1.Методы, связанные с увеличением поверхностей аппарата, времени протекания реакции, использованием более активных катализаторов, что позволяет приблизиться к равновесному состоянию на выходе из аппарата.

2.Методы, основанные на изменении технологического режима и не связанные с изменением технологической схемы, что может привести к увеличению габаритов аппарата.

3.Методы, требующие наряду с приемами, изложенными выше, изменение технологической схемы.

При разработке технологической схемы необходимо производить совместный анализ энергетического и эксергетического балансов с целью установления уровня возврата и возможности использования электрической, тепловой и механической энергии с существенным сокращением потребляемой извне энергии. Кроме того, при выборе относительного варианта технологической схемы должны быть учтены технико-экономические показатели.

231