- •Федеральное агентство по образованию Бийский технологический институт (филиал)

- •«Алтайский государственный технический университет

- •Лабораторный практикум

- •Лабораторная работа №1

- •2 Приготовление литейных сплавов

- •3 Формовочные материалы

- •4 Дефекты литья и их предупреждение. Раковины

- •5 Борьба с браком в литейных цехах

- •6 Способы литья

- •7 Правила конструирования моделей

- •8 Порядок проведения работы

- •9 Форма отчёта по лабораторной работе №1

- •10 Контрольные вопросы

- •Лабораторная работа №2 сварка и резка металлов (4 часа) Цель работы:

- •1 Физическая сущность сварки

- •2 Электродуговая сварка

- •3 Аргоно-дуговая сварка

- •4 Дуговая резка металлов

- •5 Газовая сварка

- •6 Контактная сварка

- •7 Плазменная сварка

- •8 Плазменная резка

- •9 Воздушно-плазменная резка

- •10 Порядок проведения работы

- •11 Форма отчёта по лабораторной работе №2

- •12 Контрольные вопросы

- •18. Воздушно-плазменная резка

- •2 Контроль сварных соединений рентгеновскими и гамма-лучами

- •3 Магнитный способ контроля сварных соединений

- •4 Акустический способ контроль сварки

- •5 Другие методы контроля сварных соединений

- •6 Порядок проведения работы

- •7 Форма отчёта по лабораторной работе №3

- •8 Контрольные вопросы

- •Лабораторная работа №4

- •2 Дефекты при неправильном нагреве

- •3 Дефекты, получающиеся при прокатке, ковке и штамповке

- •4 Дефекты, получемые при охлаждении

- •5 Организация работы в цехах обработки металлов давлением

- •6 Порядок проведения работы

- •6 Контрольные вопросы

- •Лабораторная работа №5 обработка металлов давлением (4 часа) Цель работы:

- •1 Физическая сущность обработки давлением

- •2 Прокатка

- •3 Производство сварных труб

- •4 Периодический прокат

- •5 Волочение

- •6 Порядок проведения работы

- •7 Контрольные вопросы:

- •Лабораторная работа №6

- •3 Обработка заготовок на станках токарной группы

- •4 Определение нормы времени на токарные операции

- •5 Обработка заготовок на станках сверлильной группы

- •6 Определение нормы времени на сверлильные операции

- •7 Обработка заготовок на станках фрезерной группы

- •8 Определение нормы времени на фрезерные операции

- •9 Производительность труда

- •10 Порядок проведения работы

- •11 Контрольные вопросы

- •Лабораторная работа №7 обработка металлов резанием (4 часа) Цель работы:

- •1 Методы обработки материалов резанием

- •2 Материалы, применяемые для изготовления режущих инструментов

- •3 Физическая сущность процесса резания

- •4 Износ и стойкость инструмента при резании

- •5 Элементы резания, геометрия срезаемого слоя

- •6 Точность и чистота обработки поверхности деталей

- •7 Порядок проведения работы

- •8 Контрольные вопросы

- •Лабораторный практикум

Федеральное агентство по образованию Бийский технологический институт (филиал)

государственного образовательного учреждения

высшего профессионального образования

«Алтайский государственный технический университет

им. И.И. Ползунова»

В.Н. Беляев, А.М. Фирсов

Лабораторный практикум

Учебное пособие к выполнению лабораторных работ по курсу «Технологические процессы в машиностроении», «Технология конструкционных материалов», «Технология и организация производства продукции и услуг» для студентов специальности 151001 «Технология машиностроения», 160302 «Ракетные двигатели», 170104 «Высокоэнергетические устройства автоматических систем», 190603 «Сервис транспортных и технологических машин и оборудования», 220501 «Управление качеством»

Бийск

Издательство Алтайского государственного технического университета им. И.И.Ползунова

2009

УДК 621.7, 621.9

Б43

Разработано в соответствии с Государственным образовательным стандартом ВПО 2000 г. для направления подготовки 151001, 160302, 170104, 190603, 220501 на основе учебно-методических комплексов «Технологические процессы в машиностроении», «Технология конструкционных материалов», «Технология и организация производства продукции и услуг»

Рецензенты:

доктор технических наук Г.С. Игонин

кандидат технических наук К.Н. Падюков;

Работа подготовлена на кафедре металлорежущих станков и инструментов

Беляев В.Н., Фирсов А.М.

Лабораторный практикум: учебное пособие/ В.Н. Беляев, А.М. Фирсов. – Алт. гос. техн. ун-т, БТИ. – Бийск: Изд-во Алт. гос. техн. ун-та, 2009. – 104 с.

Учебное пособие предназначено для студентов ВУЗов специальностей 151001, 160302, 170104, 190603, 220501 для выполнения лабораторных работ в рамках курсов «Технологические процессы в машиностроении», «Технология конструкционных материалов», «Технология и организация производства продукции и услуг». Содержит описание лабораторных работ по литейному производству, сварке, обработке металлов давлением и резанием. Изложены теоретические основы, методические указанию по выполнению работ, дано описание оборудования и приборов.

Рассмотрено и одобрено на заседании кафедры «Металлорежущие станки и инструменты» Бийского технологического института

Протокол № от 2009 г

|

|

© БТИ АлтГТУ, 2009 |

Учебное издание

Лабораторная работа №1

ТЕХНОЛОГИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА (4 часа)

Цель работы:

Изучение технологии литейного производства и проектирование литейной формы для изготовления отливки.

Задачи работы:

а) изучить принципы проектирования и получения литейной формы;

б) ознакомится с технологией литейного производства;

в) спроектировать эскиз литейной формы по заданному чертежу детали;

г) оформить отчёт о проделанной работе.

Для работы необходимы: линейка, карандаш, чертежи деталей.

1 ОБЩИЕ ПРИНЦИПЫ КОНСТРУИРОВАНИЯ

ЛИТЫХ ДЕТАЛЕЙ

Изготовление деталей машин и других изделий способом литья называется литейным производством, а изделия, полученные этим способом, называются отливками.

Литьё- получение отливок путём заливки расплавленных материалов в литейную форму.

Литейное производство — это изготовление разнообразных металлических изделий путем заливки расплавленного металла в форму, где он затвердевает. Оно является одним из важнейших производств в машиностроении. Изготовление литых деталей в машиностроении составляет 60—80% всех видов технологических процессов. Способ получения деталей отливкой является более дешевым по сравнению с ковкой и штамповкой. Литьем изготовляют детали очень сложной конфигурации, в особенности полые, которые нельзя изготовить ковкой, штамповкой или иной механической обработкой из прокатанного или из прессованного материала. Вес литых деталей не ограничен — от нескольких грамм до сотен тонн.

Точность размеров, шероховатость поверхности и свойства отливки зависят от качества литейной формы и литейных свойств заливаемого металла. Основными литейными свойствами сплавов, которые необходимо учитывать при конструировании и разработке технологии изготовления отливок, являются жидкотекучесть, усадка и ликвация — неоднородность различных частей отливки по химическому составу.

От жидкотекучести сплава зависит выбор толщин стенок и возможная степень сложности отливки. Чем больше жидкотекучесть сплава, тем тоньше может быть стенка отливки.

Усадкой называют уменьшение объема и линейных размеров металлов и сплавов при затвердевании. Линейная усадка может вызывать коробление и образование трещин в отливке. Объемная усадка приводит к появлению усадочной пористости и раковин.

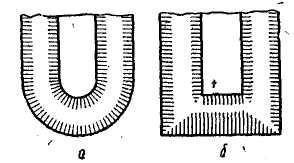

Затвердевание расплавленного металла начинается у поверхности формы и распространяется в перпендикулярном к ней направлении. Поэтому при выборе оптимальной конструкции детали необходимо учитывать расположение кристаллов в отливке. На рисунке 1 показаны правильная и неправильная конструкции детали. При сопряжении поверхностей под углом вследствие неравномерной кристаллизации и неблагоприятного расположения кристаллов в отливке возникают внутренние напряжения и трещины. Поэтому в местах переходов от одной поверхности к другой необходимо предусматривать радиусы закруглений. Минимальный радиус закругления в сопряжениях двух стенок определяется выражением:

![]() ,

,

где

![]() и

и![]() —

толщины стенок, мм;

—

толщины стенок, мм;

К— коэффициент, равный 3 при литье в песчано-глинистые и оболочковые формы и равный 5 при кокильном литье.

Рисунок 1– Направления кристаллизации при правильной (а) и неправильной (б) конструкции детали

При литье под давлением и по выплавляемым моделям радиус закругления R принимают равным 0,8— 1,0 мм. Радиусы на внешних кромках можно принять в два раза меньшим R. Переходы между стенками различной толщины должны быть плавными (рисунок 2) и соответствовать соотношению:

![]() ,

,

где L — длина переходной части.

а — недопустимый; б — удовлетворительный; в — хороший

Рисунок 2 – Переходы от толстой к тонкой стенке отливки

При охлаждении отливки по мере увеличения толщины слоя затвердевшего металла, уменьшается скорость кристаллизации и увеличивается крупнозернистость структуры, что ухудшает механические свойства отливки.

Для создания равномерной мелкозернистой структуры необходимо предусматривать в отливках по возможности одинаковую толщину стенок. При выборе минимальной толщины необходимо учитывать жидкотекучесть заливаемого сплава, температуру заливки, теплопроводность материала формы.

В таблице 1 приведены рекомендуемые толщины стенок отливок и минимальные диаметры отверстий в отливках для различных методов литья.

Глубокие отверстия (L>3d) в отливках делать не рекомендуется. При необходимости их выполняют с перемычкой.

Таблица 1 – Рекомендуемые толщины стенок и минимальные диаметры отверстий отливок

|

Вид литья |

Толщина стенки отливки, мм |

Минимальный диаметр отверстия, мм | |

|

средняя |

минимальная | ||

|

В песчано-глинистые формы В оболочковые формы По выплавляемым моделям В кокиль Под давлением |

7—10

5-10

2—3

4—8 2—4 |

4,0

2,5

0,3

2,0 0,6 |

10,0

10,0

5,0

10,0 1,5 |

При литье сплавов, склонных к ликвации и имеющих большую усадку, конструкция отливки и технология литья должны обеспечивать направленное затвердевание отливки — снизу вверх. В этом случае усадочная раковина и ликвирующие примеси концентрируются в прибыли.

На необрабатываемых поверхностях отливок, перпендикулярных к плоскости разъема, необходимо предусматривать уклоны или конусность в пределах 0010'—30 в зависимости от метода литья. Внешние поверхности отливки должны иметь по возможности прямолинейные очертания, чтобы обеспечить извлечение модели из формы без устройства отъемных частей и не усложнял конструкцию и технологию изготовления формы.