- •Содержание

- •1. Кинематический расчет

- •1.1 Подбор электродвигателя

- •1.2 Уточнение передаточных чисел привода

- •1.3 Опраеделение частот вращения и вращающих моментов на валах

- •2. Расчет цилиндрической передачи первой ступени

- •2.1 Выбор твердости, термической обработки и материала колес

- •2.2 Определение допускаемых контактных напряжений

- •2.3 Определение напряжений изгиба

- •2.4 Проектный расчет

- •2.4.1 Межосевое расстояние

- •2.4.2 Предварительные основные размеры колеса

- •2.4.3 Модуль передачи

- •2.4.4 Суммарное число зубьев и угол наклона

- •2.4.5 Число зубьев шестерни и колеса

- •2.4.6 Фактическое передаточное число

- •2.4.7 Диаметры колес

- •2.4.8 Размеры заготовок

- •2.4.9 Проверка зубьев колес по контактным напряжениям

- •2.4.10 Силы в зацеплении

- •3. Расчет цилиндрической передачи второй ступени

- •3.1 Выбор твердости, термической обработки и материала колес

- •3.2 Определение допускаемых контактных напряжений

- •3.3 Определение напряжений изгиба

- •3.4 Проектный расчет

- •3.4.1 Межосевое расстояние

- •3.4.2 Предварительные основные размеры колеса

- •3.4.3 Модуль передачи

- •3.4.4 Суммарное число зубьев и угол наклона

- •3.4.5 Число зубьев шестерни и колеса

- •3.4.6 Фактическое передаточное число

- •3.4.7 Диаметры колес

- •3.4.8 Размеры заготовок

- •3.4.9 Проверка зубьев колес по контактным напряжениям

- •3.4.10 Силы в зацеплении

- •4. Эскизное проектирование

- •4.1 Проектные расчеты валов

- •4.2 Расстояния между деталями передач

- •4.3 Выбор типов подшипников

- •4.4 Схемы установки подшипников

- •4.5 Составление компоновочной схемы

- •5. Конструирование зубчатых колес первой ступени

- •5.1 Шестерня

- •5.2 Зубчатое колесо

- •6. Конструирование зубчатых колес второй ступени

- •6.1 Шестерня

- •6.2 Зубчатое колесо

- •7. Подбор шпоночных соединений

- •7.1 Подбор шпоноки для соединения зубчатого колеса и промежуточного вала

- •7.2 Подбор шпоноки для соединения зубчатого колеса и выходного вала

- •7.3 Подбор шпонок входного и выходного хвостовиков

- •8. Подбор подшипников качения на заданный ресурс

- •8.1 Подшипники быстроходного вала

- •8.2 Подшипники промежуточного вала

- •8.3 Подшипники выходного вала

- •9. Конструирование корпусных деталей

- •10. Конструирование крышек подшипников

- •11. Расчет валов на прочность

- •11.1 Входной вал

- •11.2 Промежуточный вал

- •11.3 Выходной вал

- •12. Выбор манжетных уплотнений

- •Список используемой литературы

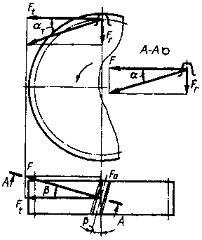

3.4.10 Силы в зацеплении

Рис. 8 [1, рис. 2.7, стр. 23]

Окружная

Ft = 2∙103∙T1/d1;

Ft = 2∙103∙795.82/96.86 = 16432.38 Н;

радиальная

Fr = Fttgα/cosβ

(для стандартного угла α=20o tgα=0,364);

Fr = 16432.38 ∙ 0.364/cos7.66o = 6035.27 Н;

осевая

Fa = Fttgβ;

Fa = 16432.38 ∙ tg7.66o = 2210.7 Н.

4. Эскизное проектирование

После определения межосевых расстояний, размеров колес и червяков приступают к разработке конструкции редуктора или коробки передач. Первым этапом конструирования является разработка эскизного проекта. При эскизном проектировании определяют положение деталей передач, расстояния между ними, ориентировочные диаметры ступенчатых валов, выбирают типы подшипников и схемы их установки. [1, стр. 42]

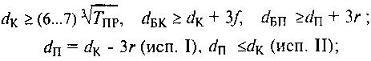

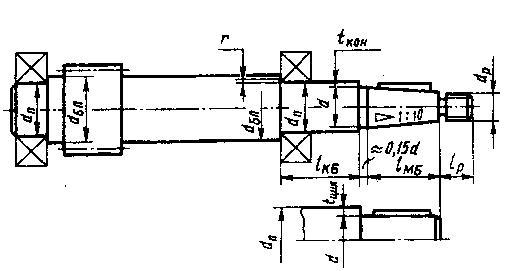

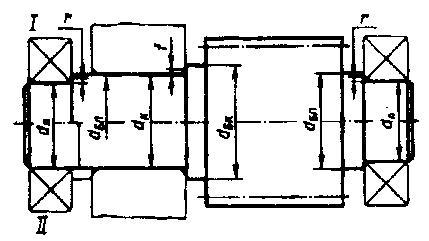

4.1 Проектные расчеты валов

Предварительные значения диаметров (мм) различных участков стальных валов редуктора определяют по формулам [1, стр. 42]:

для быстроходного (входного) вала

![]()

dвх = 20.5 мм;

для промежуточного

dК пр = 46.3 мм;

для тихоходного (выходного)

![]()

dвых = 61.6 мм;

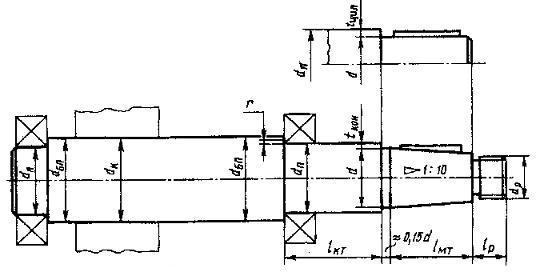

Рис. 9 [1, рис. 3.1(а), стр. 43]

Рис. 10 [1, рис. 3.1(б), стр. 43]

Рис. 11 [1, рис. 3.1(в), стр. 43]

В приведенных формулах TБ, TТ - номинальные моменты, Н∙м. Большие значенияБольшие значения d и dk принимают для валов на роликоподшипниках, для валов шевронных передач и промежуточных валов соосных передач при твердости колеса выше 55 HRCэ.

Вычисленные значения диаметров откругляют в ближайшую сторону до стандартных (см. табл. 24.1[1]).

Диаметры валов быстроходного, промежуточного и тихоходного валов согласуют с диаметрами валов по табл. 24.27 [1] и с диаметрами отверстий устанавливаемых на них деталей (шкива, звездочки, полумуфты).

Принимаем диаметры и длины концов согласно таблице 24.28 [1]

dвх = 20 мм;

dвых = 60 мм.

Высоту tцил(tкон) заплечника, координату r фаски подшипника и размер f (мм) фаски колеса принимают в зависимости от диаметра d [1, стр. 42].

Диаметры под подшипники:

dП вх = 20 + 2∙3 = 26 мм;

dП пр = 46.3 - 3∙3 = 37.3 мм;

dП вых = 60 + 2∙4.6 = 69.2 мм.

Принимаем посадочные места под подшипники согласно ГОСТ 8338-75 на подшипники шариковые радиальные однорядные (табл. 24.10 [1]):

dП вх = 30 мм;

dП пр = 40 мм;

dП вых = 70 мм.

Диаметры безконтактных поверхностей:

dБП вх = 30 + 3∙1.5 = 34.5 мм;

dБП пр = 40 + 3∙3 = 49 мм;

dБП вых = 70 + 3∙3.5 = 80.5 мм.

Принимаем диаметр тихоходного вала для установки зубчатого колеса:

dК вых = 82.5 мм.

4.2 Расстояния между деталями передач

Чтобы поверхности вращающихся колес не задевали за внутренние поверхности стенок корпуса, между ними оставляют зазор "а" (мм) [1, стр.45]:

![]() ,

,

где L - расстояние между внешними поверхностями деталей передач, мм.

a = 12 мм.

Вычисленное значение a округляют в большую сторону до целого числа. В дальнейшем по a будем понимать также расстояние между внутренней поверхностью стенки корпуса и торцом ступицы колеса. [1, стр. 45]

Принимаем

a = 13 мм.

Расстояние b0 между дном корпуса и поверхностью колес или червяка для всех типов редукторов и коробок передач принимают [1, стр. 45]:

b0 ≥ 3a.

Принимаем

b0 = 39 мм.