- •1. Проектування спеціального верстатного пристрою

- •1.1. Вибір принципіальної схеми пристрою

- •1.2. Вибір схеми базування

- •1.3. Вибір установочних елементів для реалізації прийнятої схеми базування

- •1.4. Силовий розрахунок пристрою

- •1.5. Оцінка точності пристрою

- •1.6. Розробка конструкції пристрою

- •1.7. Техніко-економічне обґрунтування доцільності використання пристрою

- •2. Проектування пристрою для закріплення різального інструмента

- •2.1. Вибір принципіальної схеми пристрою

- •2.2. Силовий розрахунок пристрою

- •2.3. Оцінка точності пристрою

- •2.4. Розробка конструкції пристрою

- •2.5. Техніко-економічне обґрунтування доцільності використання пристрою

- •3. Проектування контрольного пристрою

- •3.1. Загальна характеристика контрольного пристрою

- •3.2. Силовий розрахунок контрольного пристрою

- •3.4 Оцінка точності контрольного пристрою

- •3.5 Розробка конструкції контрольного пристрою

- •3.6 Техніко-економічне обґрунтування доцільності використання контрольного пристрою

3. Проектування контрольного пристрою

3.1. Загальна характеристика контрольного пристрою

У заданої на виготовлення деталі при фрезеруванні на поточного шпонкового паза необхідно проконтролювати допуск.

Для контролю точності заданих кресленням параметрів необхідні засоби контролю вибираються, виходячи з величин допуску параметра, який контролюється. При контролі у виробничих умовах засоби контролю вибираються такими, для яких(при прийнятому методі контролю), похибка вимірювання менша (з урахуванням можливих похибок інших видів) гранично допустимою. Практично прийнято, що достатня точність контролю забезпечується при гранично допустимій похибці рівній 10-30% допуска параметра, який контролюється.

[ε] = 0,3 ∙ Т

З урахуванням цього граничного допустима похибка вимірювання параметру, який контролюється буде рівною:

[ε] = 0,3 ∙ 210 = 63 мкм

У відповідності з отриманими значеннями з таблиць (додатків 14, 15, 16 [1] )

Вибираємо засіб який найбільше задовольняє по точності і при застосування якого [ε]изм < [ε].

Для контролю приймаємо індикатор годинникового типу з ціною поділки 0,01 мм. Контроль здійснюється при температурному режимі ±5 °С. Похибка вимірювання складає:

[ε]изм = ±9,5 мкм < [ε] = 63 мкм

Вибраний вимірювальний засіб використовується у якості показуючого звітового приладу і є одним з елементів, які входять до комплекту контрольного пристрою.

Базування деталі при контролі виконується за типовою схемою для деталей типу «вал». Комплект баз включає: подвійну направляючу базу та опорну базу. Базування проводиться за допомогою установочних елементів призм однакової висоти та прямокутника. Опора, зі встановленою в неї вимірювальною головкою, може переміщуватися по поворотній плиті, що забезпечує можливість вимірювань у будь-якій точці поверхні, яка контролюється. Отже контроль прямий з безпосереднім відліком вимірюваної величини за шкалою індикатора.

3.2. Силовий розрахунок контрольного пристрою

При перевірці параметра, який контролюється у пристрої не передбачене закріплення деталі при контролі, тому розрахунок сили закріплення не проводиться.

Враховуючи, що прийнята схема контролю припускає поступальне переміщення індикаторної стойки (із закріпленим на ній індикатором), визначаємо величину сили закріплення ,необхідну для плавного переміщення стойки за формулою:

F = g ∙ M ∙ f (3.1)

де М – загальна маса деталей, які переміщуються разом зі стойкою, Н;

f – коефіцієнт тертя для пари контактуючих деталей із відповідних матеріалів (приймаємо 0,1 при терті сталі по сталі);

F = 9,81 ∙ 1,2 ∙ 0,1 = 1,18 Н

Очевидно, що розрахована величина сили дозволяє контролерові плавно переміщувати рухомі елементи пристрою без застосування спеціального механізованого пристрою.

3.4 Оцінка точності контрольного пристрою

Допустима похибка для параметру ,який контролюється визначена при виборі відповідного вимірювального пристрою.

При перевірці параметра ,який контролюється похибка базування (технологічна та вимірювальна бази співпадають), похибка закріплення (деталь не закріплюється) та похибка виготовлення (використовується один пристрій) дорівнює нулю.

Дійсні похибки контролю визначаються величинами двох похибок, а саме, похибок вибраних вимірювальних засобів та похибок зношування відповідних установочних елементів, котрі визначаються за формулою:

εи

= β ∙

∙

∙

(3.2)

(3.2)

З урахуванням приведених вище рекомендацій приймаємо, що контролю підлягає 10% виготовлених деталей, що означає

Nк = 0,1 ∙ N = 0,1 ∙ 300 = 30 шт. Таким чином, дійсна похибка контролю складає:

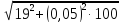

ε

= εпр

=

(3.3)

(3.3)

ε

= εпр

=

= 19 мкм

= 19 мкм

Умова ε ≤ [ε] виконується і вона свідчить, що у всіх випадках допустимі похибки по параметрам, які контролюються більші, аніж відповідні дійсні похибки. Таким чином, спроектований пристрій забезпечує необхідну точність перевірки параметра, який контролюється.