- •1. Проектування спеціального верстатного пристрою

- •1.1. Вибір принципіальної схеми пристрою

- •1.2. Вибір схеми базування

- •1.3. Вибір установочних елементів для реалізації прийнятої схеми базування

- •1.4. Силовий розрахунок пристрою

- •1.5. Оцінка точності пристрою

- •1.6. Розробка конструкції пристрою

- •1.7. Техніко-економічне обґрунтування доцільності використання пристрою

- •2. Проектування пристрою для закріплення різального інструмента

- •2.1. Вибір принципіальної схеми пристрою

- •2.2. Силовий розрахунок пристрою

- •2.3. Оцінка точності пристрою

- •2.4. Розробка конструкції пристрою

- •2.5. Техніко-економічне обґрунтування доцільності використання пристрою

- •3. Проектування контрольного пристрою

- •3.1. Загальна характеристика контрольного пристрою

- •3.2. Силовий розрахунок контрольного пристрою

- •3.4 Оцінка точності контрольного пристрою

- •3.5 Розробка конструкції контрольного пристрою

- •3.6 Техніко-економічне обґрунтування доцільності використання контрольного пристрою

2. Проектування пристрою для закріплення різального інструмента

2.1. Вибір принципіальної схеми пристрою

Обробка шпонкового пазала виконується на вертикально-фрезерному верстаті з ЧПУ моделі ГФ5171М, з підвищеною категорією точності. У якості інструмента використовуємо фрезу ∅4 з числом зубців z = 3 та матеріалом різальної частини – швидкорізальна сталь Р6М5. Зусилля різання Pz = 0,212 кН.

Положення та фіксація фрези відносно оброблюваної поверхні виконується частиною верстата – шпинделем. Базування обраної фрези може здійснюватися за схемою довгих циліндричних тіл типу «вал». У цьому випадку у якості подвійної направляючої бази виступає вісь фрези а у якості опорної бази - приймаємо її торець.

![]()

Рис. 2.1. Схема базування різального інструмента

У якості пристрою для закріплення шпонкової фрези приймаємо патрон з конічним хвостовиком. Такий пристрій є простим у виготовленні та обслуговуванні, надійним в роботі та здатним забезпечити необхідне зусилля закріплення інструмента.

2.2. Силовий розрахунок пристрою

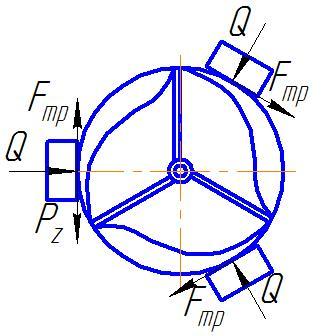

У процесі обробки шпонкового паза зі сторони заготовки на фрезу буде діяти сила різання (окружна сила) Pz = 132 Н (за умовою) і відповідно, момент різання Мріз , яка намагається повернути фрезу навколо її вісі. Окрім того на фрезу діють сили затиску Q кулачками патрона та сили тертя Fтр між поверхнею кулачка та поверхнею фрези.

Рис. 2.2. Схема сил, які діють на фрезу

З метою забезпечення нерухомості фрези відносно патрона у процесі обробки момент різання Мріз повинен бути урівноваженим моментом тертя Мтр. При визначенні момента різання для компенсації можливих випадкових відхилень сили різання від її номінального значення введений раніше прийнятий коефіцієнт запасу К = 1,65. Необхідні моменти тертя забезпечуються силами тертя Q ∙ f , які діють на поверхнях фрези, які контактують із затискними елементами, які виникають у результаті дії сили закріплення (та рівній ій по величині силі реакції). При визначенні величини сили тертя прийнятий коефіцієнт тертя f = 0,16, так як фреза контактує із затискними елементами обробленими поверхнями. Величину сили закріплення Q визначаємо з умови забезпечення рівноваги моментів від сили різання Pz та сил тертя Q ∙ f.

Мріз = Мтр (2.1)

К ∙ Pz ∙ rф = Q ∙ f ∙ rфр (2.2)

Q

=

=

=

(2.3)

(2.3)

Q

=

= 1361,25H

= 1361,25H

Необхідна сила закріплення Q може бути забезпечена моментом сили затягування W. Величина сили затягування визначається за формулою:

W

=

де Q – зусилля затискання, Н,

i – передавальне відношення.

Для клинового механізма з кутом клина α = 15°, передавальне відношення якого ікл = 2,37.

W

=

= 574,4 Н

= 574,4 Н

2.3. Оцінка точності пристрою

При фрезеруванні шпонкового паза із застосуванням пристрою для закріплення різального інструмента (фрези) повинна забезпечуватися необхідна точність розміра 23,5+0,21.

У цьому випадку для оцінки точності пристрою необхідно окремо визначити похибки: базування, закріплення, положення, які впливають на точність виконання розміру. Для цього треба порівняти їх з допустимими та зробити висновок про забезпечення потрібної точності виготовлення пристрою.

Доля у сумарній похибці механічної обробки пристрою для закріплення різального інструмента практично не перевищує 20% допуску розміру, який виконується. Ця величина приймається у якості допустимої похибки:

[ε] = 0,2 ∙ Т (2.4)

[ε] = 0,2 ∙ 210 = 42 мкм

Похибка базування при установці фрези в патрон дорівнює нулю,

тобто εб = 0. При виконанні шпонкового паза зусилля закріплення фрези направлене перпендикулярно направленню розміра, який виконується, тому похибка буде дорівнювати нулю и на точність розміру, який виконується впливу не мають.

У нашому випадку пристрій одномісний, тому похибка положення здійснює вплив, основному, лише на зношування посадочної поверхні патрона:

εп

=

(2.5)

(2.5)

де εи – похибка викликана зношуванням, мкм.

Величина похибки, обумовлена зношуванням посадочної поверхні патрона, залежить від числа контактних взаємодії фрези та патрона визначається виразом:

εи

= β ∙

(2.6)

(2.6)

де β – коефіцієнт, який заелжить від виду опорного елемента та умов контакта (за даними додатка 8 [1] приймаємо β = 1);

N – кількість контактних взаємодій фрези та патрона, чисельно рівне кількості оброблюваних деталей.

εи

=

εп

= 1 ∙

= 17,32 мкм

= 17,32 мкм

Отже

ε = 17,32 мкм

Перевірка: умова виконується, так як

ε = 17,32 мкм < [ε] = 42 мкм

Отже, необхідна точність розміра 23,5+0,21 із застосуванням спроектованого пристрою забезпечується.