- •1. Проектування спеціального верстатного пристрою

- •1.1. Вибір принципіальної схеми пристрою

- •1.2. Вибір схеми базування

- •1.3. Вибір установочних елементів для реалізації прийнятої схеми базування

- •1.4. Силовий розрахунок пристрою

- •1.5. Оцінка точності пристрою

- •1.6. Розробка конструкції пристрою

- •1.7. Техніко-економічне обґрунтування доцільності використання пристрою

- •2. Проектування пристрою для закріплення різального інструмента

- •2.1. Вибір принципіальної схеми пристрою

- •2.2. Силовий розрахунок пристрою

- •2.3. Оцінка точності пристрою

- •2.4. Розробка конструкції пристрою

- •2.5. Техніко-економічне обґрунтування доцільності використання пристрою

- •3. Проектування контрольного пристрою

- •3.1. Загальна характеристика контрольного пристрою

- •3.2. Силовий розрахунок контрольного пристрою

- •3.4 Оцінка точності контрольного пристрою

- •3.5 Розробка конструкції контрольного пристрою

- •3.6 Техніко-економічне обґрунтування доцільності використання контрольного пристрою

1.4. Силовий розрахунок пристрою

Силовий розрахунок пристрою виконується з метою з метою забезпеченої гарантованої нерухомості оброблюваної заготовки під дією технологічних навантажень.

Силовий розрахунок пристрою включає:

розрахунок зусилля закріплення;

розрахунок затискного механізму;

розрахунок силового приводу.

У процесі обробки на деталь та елементи пристрою будуть діяти наступні технологічні навантаження: сила різання Pz = 132 Н, сила закріплення Q, сила тяжіння G та сили тертя Fmp., які виникають під їхньою дією. У розрахунку силою тяжіння можна знехтувати так як маса деталі менша 10 кг і дорівнює 0,44 кг.

Оскільки умови механічної обробки у деякі мірі носять випадковий характер, що обумовлює можливі силових факторів, які залежать від умов обробки. Для компенсації можливих відхилень силових факторів від розрахованих значень у силовий розрахунок вводять коефіцієнт запасу:

К = K0∙K1∙K2∙K3∙Ka∙K5∙K6 (1.2)

де

K0 – гарантований коефіцієнт запасу, K0=1,5;

K1 – враховує стан базових поверхонь, K1=1;

K2 – враховує притуплення різального інструмента, K2= 1,1;

K3 – враховує ударні навантаження на різальний інструмент, K3=1;

K4 – враховує стабільність сил, які розвиває привід, K4=1;

K5 – враховує зручність керування притискним механізмом з ручним приводом,

K5=1;

K6 – враховує визначення положення опірних точок при зміщенні заготовки моментом сил, K6=1.

Отже:

K

= 1.5 1

1 1

1 1.1

1.1 1

1 1

1 1

= 1.65

1

= 1.65

Визначення ситуацій, при яких найбільш вірогідна втрата нерухомого положення заготовки, здійснюється у процесі аналізу можливих наслідків різноманітних варіантів навантажень заготовки. Для кожної з цих ситуацій проводиться розрахунок зусилля закріплення, який включає в себе:

визначення напряму дії та точки прикладення зусилля закріплення;

складення рівнянь рівноваги заготовки під дією технологічних навантажень;

визначення зусилля закріплення.

Найбільш небезпечною ситуацією під час дії технологічних навантажень буде момент врізання шпонкової фрези в заготовку.

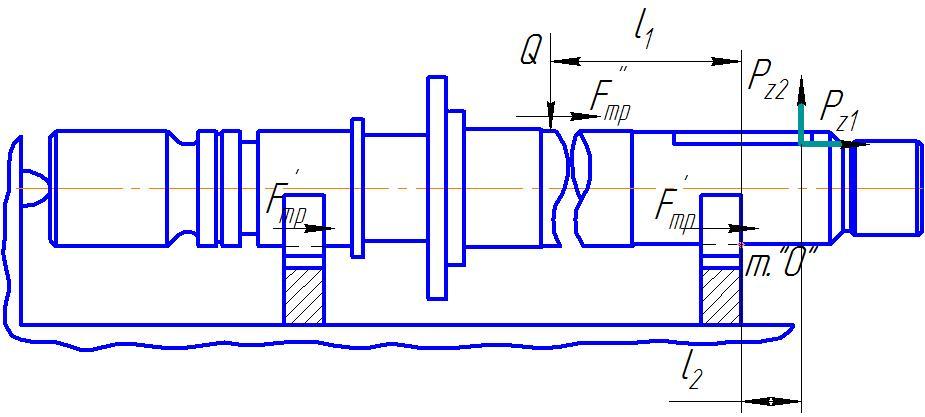

При фрезеруванні паза шпонковою фрезою виникає сила Pz, котру для зручності розглядають на дві складові: Pz1 - горизонтальну складову зусилля різання, котра стягує заготовку у осьовому напрямі та Pz2 - вертикальну складову, котра перекидає заготовку навколо точки О (рис.1.3).

Рис. 1.3. Схема сил, діючих на заготовку

Визначаємо складові сили Pz:

Pz1 = (0,3÷0,4) ∙ Pz (1.3)

Pz1 = 0,35 ∙ Pz = 0,35 ∙ 132 = 46,2 Н

Pz2 = (0,5÷0,55) ∙ Pz (1.4)

Pz2 = 0,5 ∙ Pz = 0,5 ∙ 132 = 66 Н

Pz

= max = 66 Н

= 66 Н

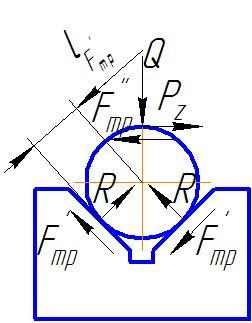

Знаходимо сили, які діють на заготовку від затискача. Прихват затискного механізму пристрою, який діє на заготовку силою Q, викликає у точках дотику заготовки з призмами появу двох реакцій.

Рис. 1.4. Схема сил, діючих на заготовку при затисненні

Розглядаючи проекції усіх трьох сил (Q, R, R, R, R) на вертикальну площину, отримуємо:

Q

= 4 ∙ R

∙

(1.5)

(1.5)

Звідки

R

=

= 0,35 ∙Q

= 0,35 ∙Q

Складаємо рівняння надійності закріплення, для чого розглядаємо роздільно дію сил Pz1 та Pz2 :

а) дії сили Pz1 , яка намагається здвинути заготовку в осьовому напрямі, протидіють сили тертя :

=

f

∙

=

f

∙

(1.6)

(1.6)

Прийнявши, f = 0,16 - коефіцієнт тертя у парі сталь-сталь, отримуємо:

=

0,16 ∙

=

0,16 ∙

=

0,384 ∙ Q1

=

0,384 ∙ Q1

Умова надійності має вигляд:

Pz1

<

, (1.7)

, (1.7)

тобто

Pz1 < 0,384 ∙ Q1

б) від дії сили Pz2 заготовка може повернутися навколо точки О, так як на неї діє момент сили Pz2∙l2 , а протидіє йому момент сили Q ∙ l1 (рис. 1.3).

Умова надійності при цьому має вигляд:

Pz2∙l2 < Q2 ∙ l1 (1.8)

Изначаємо силу затиснення затискача для надійного закріплення, маючи на увазі умови надійності в обох випадках, звідки:

Q

= Q1

+ Q2

=

+

+

(1.9)

(1.9)

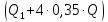

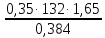

Підставивши числові значення отримаємо

Q

=

+

+

=212

Н

=212

Н

Вибір виду затискного механізма виконується з урахуванням прийнятих рішень по принципіальній схемі пристрою, вимог та обмежень по габаритам та компоновці основних елементів пристрою. У нашому випадку застосовуємо комбінований затискний механізм ,який складається з важільного та клинового елементарних механізмів (рис. 1.5).

Рис. 1.5. Схема до розрахунку сили тяги та діаметра циліндра

Сила тяги визначається за формулою:

W

=

, (1.10)

, (1.10)

де Q – зусилля затискання, Н,

i – передавальне відношення.

При використанні комбінованого затискного механізма передавальне відношення визначається як добуток передавальних відношень елементарних механізмів, які входять у склад комбінованого:

i = i1 ∙ i2 ∙ … ∙ in , (1.11)

де n – кількість елементарних затискних механізмів,

i1 – передавальне відношення важільного затискного механізму,

i2 – передавальне відношення клинового затискного механізма.

i1

=

, (1.12)

, (1.12)

i2

=

,

(1.13)

,

(1.13)

де l1 та l2 – плечі важеля, мм (30 та 50 мм відповідно)

α – кут клина,

φ1 та φ2 – кути тертя для поверхонь тертя.

φ1 = 22°.

За визначенням

f = tan (φ2), (1.14)

де f – коефіцієнт тертя у парі сталь-сталь (f = 0,16)

У нашому випадку i1 = 0,375. Передавальне відношення клинового механізма можна прийняти з довідкової літератури (приймаємо кут нахилу клина α = 15°, тоді i2 = 1,094).

Сила тяги на штоку привода, з урахуванням втрат на тертя в кінематичних парах, визначаємо за формулою:

W

=

, (1.15)

, (1.15)

де ηр – ККД важільного механізма, як правило, ηр – 0,9;

ηкл – ККД клинового механізма (у нашому випадку, при α = 15° ηкл = 0,64).

Підставивши числові значення величин у вихідну формулу отримаємо величину необхідної сили тяги на штоку пневмоциліндра:

W

=

=

897,2 Н

=

897,2 Н

Для визначення величини переміщення штоку затискного елемента та ходу приводу виходимо з умови забезпечення вільної установки заготовки з урахуванням можливих відхилень її розмірів. При цьому необхідно врахувати вплив величини сили закріплення та жорсткість затискного механізма та забезпечити необхідний запас ходу, який компенсує знос його елементів та погрішності виготовлення.

Величина ходу затискного елемента визначається за формулою:

S(Q)

=

(1.16)

(1.16)

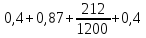

де ∆гар = 0,4 мм – гарантований зазор для вільного установлення заготовки;

∆ - відхилення розміра заготовки (з креслення, у нашому випадку ∆=0,87 мм)

Q – розрахункова сила закріплення заготовки, Н;

Y = 1200 Н/мм – прийнята жорсткість затискного механізма; ∆S(Q) = 0,4 мм – прийнятий запас ходу плунжера, який враховує зношування та погрішності виготовлення механізма.

Тоді

S(Q)

=

= 1,85 мм

= 1,85 мм

Приймаємо S(Q) = 2 мм.

Величина ходу привода визначається величиною переміщення затискного елемента та передавальним відношенням механізма:

S(W) = S(Q) ∙ ip ∙ iкл (1.17)

S(W) = 2 ∙ 0,375 ∙ 1,094 = 0,82 мм

Приймаємо S(W) = 1 мм.

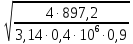

Діаметр поршня одно штокового пневмоциліндра визначаємо за формулою:

dп

=

(1.18)

(1.18)

де Р – тиск повітря в системі (приймаємо 0,4 МПа),

η – ККД системи (приймаємо 0,9)

dп

=

= 0,057

м = 57 мм

= 0,057

м = 57 мм

На основі розрахункових значень параметрів по ГОСТ 14063-68 приймаємо у якості двигуна стандартний пневмоциліндр з параметрами:

Діаметр поршня – dn = 63 мм,

Хід поршня - l = 32 мм.