- •Глава 7. Производство труб

- •7.1. Сортамент труб

- •7.2. Производство бесшовных горячекатаных труб

- •7.3. Производство горячекатаных бесшовных труб на трубопрокатных агрегатах (тпа) с автоматическим станом

- •Технологический процесс производства на установках с автоматическим станом

- •7.4. Производство труб на агрегате тпа 30-102 с непрерывным оправочным станом

- •7.5. Волочение труб

- •7.6. Холодная прокатка труб

- •7.7. Производство сварных труб

- •Производство электросварных труб малого и среднего диаметров

7.7. Производство сварных труб

Все размеры сварных труб получают из плоской заготовки (листы или рулонная полоса) по единой технологической схеме, включающей следующие основные операции.

Сначала плоскую заготовку сворачивают в цилиндрическую трубную заготовку. Эту операцию называют формовкой трубной заготовки.

Следующая операция – сварка кромок трубной заготовки.

Заключительная операция – калибрование и редуцирование сварных труб.

Эти операции объединены в единый цикл и проводятся в непрерывном режиме работы оборудования. В зависимости от диаметра сварных труб, их назначения и марки стали возможны изменения вида заготовки (лист или рулонная полоса), способов формовки и сварки кромок.

В зависимости от диаметра труб различают трубы малых диаметров 8-114 мм, средних диаметров 114-530мм, больших диаметров 530-1620мми более.

Исходной заготовкой для труб малого и среднего диаметра является рулонная полоса. Формовка трубной заготовки производится в непрерывном валковом формовочном стане. Способ сварки кромок называется сваркой давлением. Сварка давлением осуществляется путем нагрева кромок трубной заготовки до сварочной температуры и последующего их сжатия. Кромки могут свариваться дуговой электросваркой.

Исходной заготовкой при производстве сварных труб большого диаметра являются горячекатаные толстые листы мерной длины. Формовку трубной заготовки производят в гибочных вальцах, на прессах, в непрерывных формовочных станах.

Производство электросварных труб малого и среднего диаметров

Сортамент предусматривает производство труб размеров от 8 ммс толщиной стенки 0,2ммдо диаметра 530ммс толщиной стенки 12мм. Для сварных труб с толщиной стенки 1-2ммв качестве исходной заготовки применяют холоднокатаную отожженную рулонную полосу, а для труб с толщиной стенки более 2ммиспользуют горячекатаную травленную рулонную полосу. Формовку трубной заготовки производят в непрерывных формовочных станах. В состав формовочных станов входит от 6 до 12 приводных 2-х валковых нереверсивных клетей с горизонтальными валками. Между клетями устанавливают вертикальные ролики или неприводные клети с вертикальными валками.

В горизонтальных клетях, валки которых имеют калибры, производится формовка трубной заготовки за счет постепенного сворачивания полосы в цилиндрическую трубную заготовку.

Назначение клетей с вертикальными валками или роликами – предупредить распружинивание сворачиваемой полосы.

Калибровка валков формовочного стана приведена на рис. 63, схема сворачивания (деформации) полосы в непрерывном формовочном стане показана на рис. 64.

|

|

|

|

Рис. 63. Схемы формовки трубной заготовки на валковых формовочных станах |

Рис. 64. Схема деформации полосы в непрерывном формовочном стане |

Для формовки трубной заготовки используются однорадиусные (рис. 63, а) или двухрадиусные калибры (рис. 63,б,в). Возможны сочетания этих типов калибров.

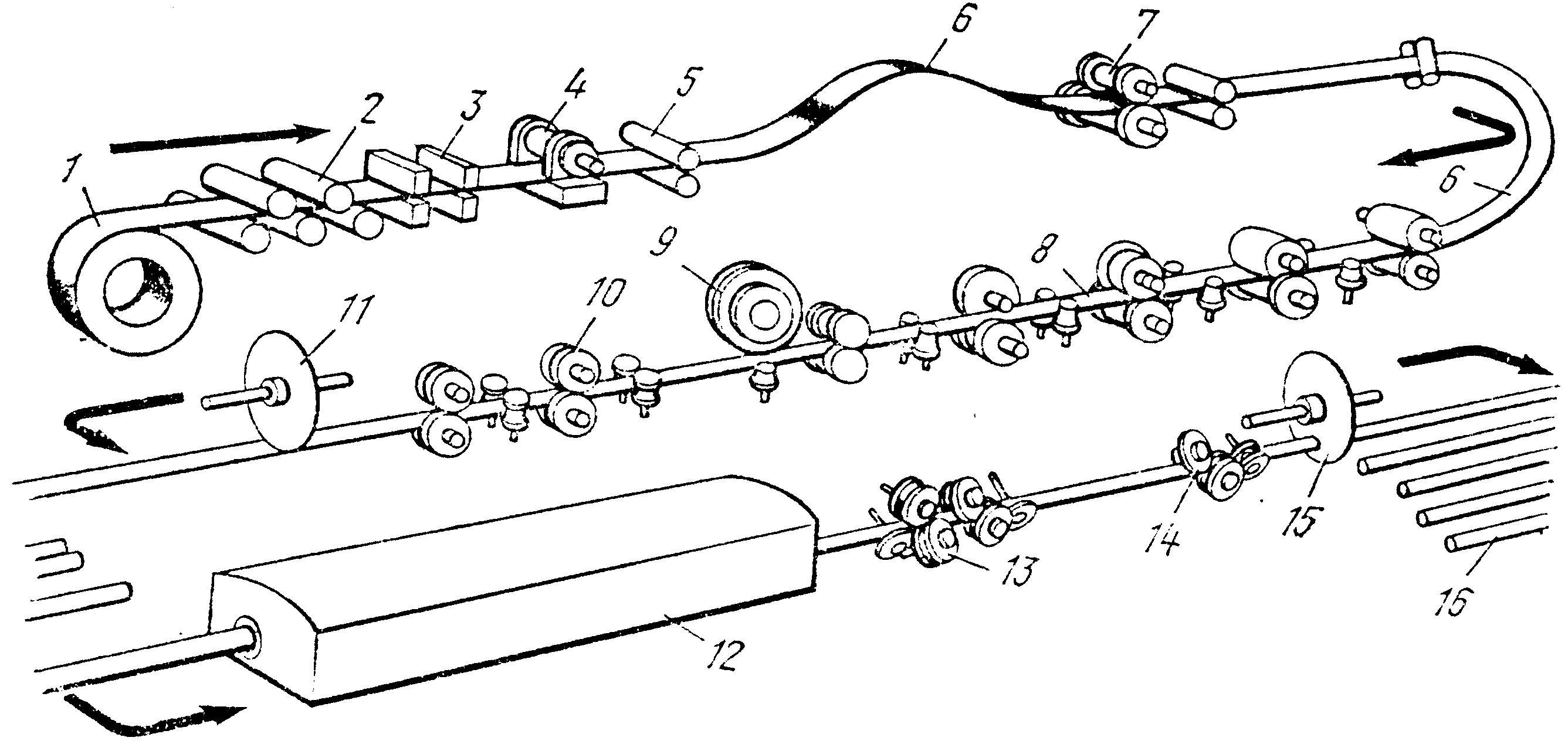

Технологическая схема производства труб на непрерывном агрегате приведена на рис. 65.

Рис. 65.Технологическая схема непрерывного агрегата

электросварки прямошовных труб сопротивлением:

1 – разматыватель; 2 – правильная машина; 3 – гильотинные ножницы; 4 – электро-стыкосварочная машина; 5 – тянущие ролики; 6 – петлевой аккумулятор полосы; 7 – дисковые ножницы для обрезки кромок полосы; 8 – непрерывный формовочный стан; 9 – электросварочная машина с вращающимся трансформатором; 10 – калибровочный стан; 11 – летучее отрезное устройство; 12 – нагревательная проходная печь; 13 – непрерывный стан горячего редуцирования трубы (с натяжением); 14 – стан горячей калиборвки; 15 – летучее отрезное устройство; 16 – холодильник

Технологический процесс выполняется в следующей последовательности.

Поданный на стан рулон разматывается в разматывателе 1и подается для правки на 7-9-ти роликовой машине2. После правки полосу подают к гильотинным ножницам3, где обрезаются смежные концы двух рулонов для получения ровного стыка и затем сваривают их в стыкосварочной машине4в безконечную полосу. Сварка концов требует остановки полосы и, чтобы не останавливать непрерывную работу стана, создают запас полосы определенной длины в виде петли6. После выхода из петлеобразователя полоса подается в дисковые ножницы7, где обрезаются боковые кромки полосы для получения расчетной ширины полосы. Затем полоса поступает в непрерывный формовочный стан8. Сварка кромок давлением осуществляется в трубоэлектросварочном стане9, установленном непосредственно за непрерывным формовочном станом. Трубосварочный стан имеет две приводные клети с вертикальными валками, имеющими круглые калибры, диаметр которых несколько меньше диаметра трубной заготовки. В трубосварочном стане производится нагрев кромок до сварочной температуры 1430-1440°C. Применяют различные способы нагрева кромок: токами высокой частоты, индукционный нагрев, нагрев постоянным током и др. После сварки резцами снимают наружный грат, и труба поступает в калибровочный стан10для калибрования и правильную машину для предварительной правки. Затем летучие ножницы11делят трубы на мерные длины или петли, нагревают в нагревательной проходной печи12доt = 1000°C, редуцируют в непрерывном редукционном стане13для уменьшения диаметра труб, калибруют в непрерывном калибровочном стане14. Выходящую из калибровочного стана трубу на летучих ножницах15разрезают на мерные длины и направляют на холодильник16для охлаждения.

Охлажденные трубы на участке отделки подвергают правке, торцовке концов труб на специальных станках, гидроиспытанию для проверки прочности сварных швов.