- •Глава 7. Производство труб

- •7.1. Сортамент труб

- •7.2. Производство бесшовных горячекатаных труб

- •7.3. Производство горячекатаных бесшовных труб на трубопрокатных агрегатах (тпа) с автоматическим станом

- •Технологический процесс производства на установках с автоматическим станом

- •7.4. Производство труб на агрегате тпа 30-102 с непрерывным оправочным станом

- •7.5. Волочение труб

- •7.6. Холодная прокатка труб

- •7.7. Производство сварных труб

- •Производство электросварных труб малого и среднего диаметров

7.6. Холодная прокатка труб

Способом холодной прокатки получают трубы диаметром 3-450 ммс толщиной стенки 0,08-35ммиз углеродистых и легированных сталей и сплавов цветных металлов.

Холодную прокатку тонкостенных труб производят на станах периодического действия, сокращенно называемых станами ХПТ. В настоящее время существуют станы холодной прокатки труб двухвалковые, роликовые и планетарные. Наибольшее распространение получили двухвалковые станы.

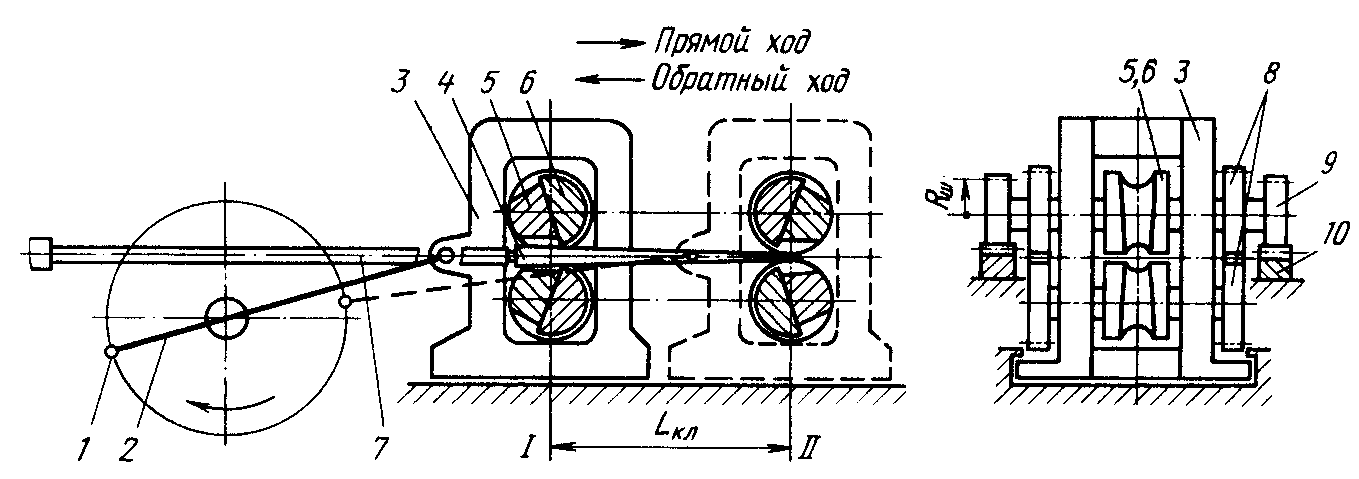

Стан холодной прокатки труб представляет собой двухвалковый стан с периодическим режимом работы, рабочей клети которого сообщается возвратно-поступательное движение при помощи кривошипно-шатунного механизма (рис. 59).

Рис. 59. Схема механизмов привода перемещения рабочей клети и поворота валков стана ХПТ: ІиІІ– заднее и переднее крайнее положения клети;1– кривошип;2– шатун;3– станина рабочей клети;4– оправка;5– валок;6– полудисковый калибр;7– стержень оправки;8– ведомые шестерни;9– ведущая шестерня;10– зубчатая рейка

Рабочие валки, установленные в клети на опорах, совершают в процессе прокатки качательное движение посредством насаженных на их шейки шестерен, крайние из которых на нижнем валке находятся в зацеплении с зубчатыми рейками, закрепленными неподвижно на боковых стенках станины.

В исходном положении рабочей клети (І, рис. 59) трубная заготовка при помощи специального механизма передвигается в направлении прокатки на расстояние 3-18мм, называемое "подачей". Затем при движении рабочей клети вперед происходит редуцирование поданного участка заготовки по диаметру и обжатие по стенке в кольцевой постепенно уменьшающейся щели, образуемой ручьем калибров и оправкой.

В процессе прокатки задний конец заготовки зажат и неподвижен в осевом направлении.

В крайнем переднем положении рабочей клети (II, рис. 59) происходит поворот прокатываемой заготовки вместе с оправкой на 60-90°. Благодаря этому при обратном движении рабочей клети калибрами производится отделка прокатанного участка трубы с целью придания ему формы правильной окружности заданных размеров. На оправке производится обкатка конической части заготовки переменного сечения (называемой рабочим конусом), в результате чего, вследствие некоторого истечения металла в боковые выпуски ручья, в рабочем конусе происходит отставание внутренней поверхности от оправки. Это облегчает перемещение заготовки вперед относительно неподвижной оправки при очередной "подаче". Далее операции повторяются.

На калибрах в начале и в конце ручья имеются выточки, называемые зевами, освобождающие заготовку и трубу от соприкосновения с калибрами при подаче и повороте (эти моменты показаны на рис. 59).

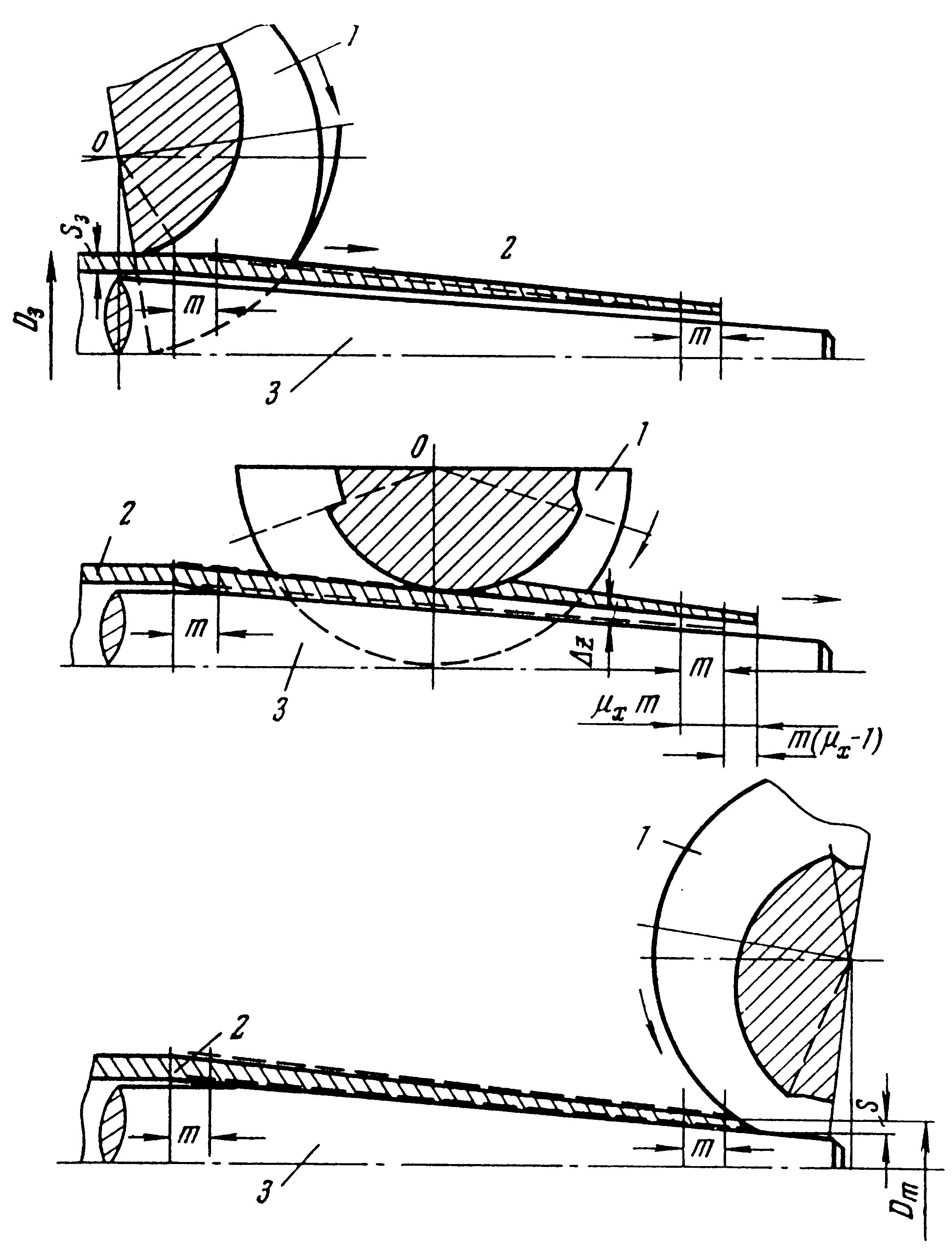

Формоизменение заготовки при прокатке происходит по схеме, приведенной на рис. 60.

|

|

а |

|

б | |

|

в | |

|

Рис. 60. Схема формоизменения металла при холодной прокатке труб: а – крайнее заднее положение клети; б – момент рабочего хода; в – крайнее переднее положение клети; 1 – калибр; 2 – рабочий конус; 3 – оправка | |

Деформация металла осуществляется вследствие перекатывания калибров (рис. 59). Калибры представляют собой полудиски, закрепленные в вырезах рабочих валков. По полуокружности калибров нарезан рабочий ручей переменногосечения. Коническая оправка прикреплена на конце неподвижного стержня и установлена в щели, образуемой ручьем верхнего и нижнего валков. Деформация поданной порции металла начинается с уменьшения диаметра трубы с весьма незначительным увеличением толщины стенки. После того как внутренняя поверхность рабочего конуса соприкоснется с конической оправкой, деформация по диаметру начинает сопровождаться обжатием стенки трубы.

Расчет калибровки включает в себя определение размеров оправки, выбор длин участков рабочей части ручья (рис. 61), определение допустимой конусности ручья, редуцирования и расчет профиля гребня и развала ручья.

Рис. 61. Разбивка рабочей длины ручья на участки с различной длиной lи диаметромD(развертка и положение оправки в очаге деформации):1-9– номера контрольных сечений;Dц– диаметр цилиндрической части

Важнейшее место в процессе производства холоднодеформированных труб занимают операции формоизменения исходной заготовки в готовую трубу. Деформацию заготовки проводят в один или несколько циклов в зависимости от ее геометрических размеров, пластических свойств используемого металла, способа деформации, размеров и требований к качеству готовых труб. Каждый цикл – кроме деформации – включает операции термической обработки труб с целью восстановления пластических свойств, а также химическую обработку с целью подготовки поверхности для успешного проведения нового цикла.

К основным достоинствам прокатки труб на станах ХПТ относятся: сведение к минимуму потерь металла в обрезь; возможность достижения высоких обжатий трубы по стенке (до 75-85 %) и диаметру (до 65 %) с использованием конической оправки, что позволяет значительно сократить цикличность деформации; значительное снижение разностенности и допусков по толщине стенки трубы; получения широкого сортамента готовых труб из ограниченного числа типоразмеров заготовок; высокое качество наружной и внутренней поверхности труб, их точность.

Технологическая схема холодной прокатки труб зависит от марки стали или сплава, из которой они изготавливаются, от размера и назначения труб. Со станов холодной прокатки трубы могут получать в виде готовой продукции, при этом их могут прокатывать на одном, двух или трех станах последовательно, или же они могут поступать на холодное волочение после прокатки.

Заготовкой для производства холоднокатаных труб служат горячекатаные, прессованные и сварные трубы.

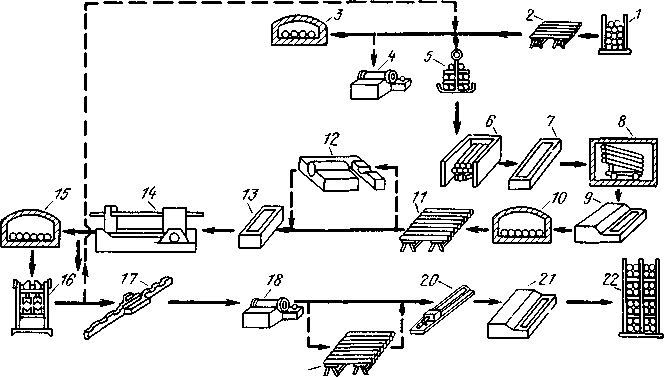

Рис. 62. Схема технологического процесса производства

холоднодеформированных труб

Технологический процесс производства холоднокатаных труб состоит из ряда последовательных операций (подготовительных, основных и отделочных). При холодной прокатке трубную заготовку (рис. 62) со склада1 подают на инспекторские стеллажи2, где производят осмотр и отбраковку некачественной продукции. Годные заготовки набирают в пакеты5. В случае необходимости обрезают концы труб на резцовых трубообрезных станках3, так как для прокатки требуются заготовки с хорошо подготовленными обрезанными концами, а также производят разрезку заготовки, если длина ее превышает допустимую, которую может принять стан. При производстве труб из специальных сталей заготовки подвергают предварительному отжигу в печи. В результате снижается прочность, повышается пластичность, устраняется структурная неоднородность, снимаются остаточные напряжения в металле. Набранные в пакеты5заготовки подвергают травлению растворами кислот в ванне6, затем промывают в ванне7с горячей водой, затем струей холодной воды, подаваемой под давлением, в камере8 и нейтрализуют в щелочном растворе в ванне9. После этого заготовки просушивают в печи10 и осматривают на стеллажах11. Заготовки с дефектами подвергают ремонту на шлифовальных станках12 или окончательно бракуют. На годные заготовки наносят твердые покрытия (фосфатирование, оксалатирование, омеднение) и смазки в ванне13. Затем заготовка поступает для прокатки на станы14.