- •Глава 7. Производство труб

- •7.1. Сортамент труб

- •7.2. Производство бесшовных горячекатаных труб

- •7.3. Производство горячекатаных бесшовных труб на трубопрокатных агрегатах (тпа) с автоматическим станом

- •Технологический процесс производства на установках с автоматическим станом

- •7.4. Производство труб на агрегате тпа 30-102 с непрерывным оправочным станом

- •7.5. Волочение труб

- •7.6. Холодная прокатка труб

- •7.7. Производство сварных труб

- •Производство электросварных труб малого и среднего диаметров

7.3. Производство горячекатаных бесшовных труб на трубопрокатных агрегатах (тпа) с автоматическим станом

Основной характеристикой трубопрокатных станов является максимальный диаметр прокатываемых труб. Поэтому после наименования стана идет цифра, указывающая максимальный диаметр прокатываемых труб. Например, автоматический стан 140.

В зависимости от диапазона диаметров прокатываемых труб агрегаты подразделяются на три типоразмера: малые – ТПА-140, средние – ТПА-250, большие – ТПА-400.

На ТПА-140 прокатывают трубы диаметром 70-140 ммс толщиной стенки 3,0-3,5мм; на ТПА-250 – трубы диаметром 76-250ммс толщиной стенки 3,5-4,0мм; на ТПА-400 – трубы диаметром 159-400ммс толщиной стенки 4,5-6,0мм.

Технологический процесс производства на установках с автоматическим станом

Рассмотрим последовательность технологических операций при прокатке труб на малых автоматических установках ТПА-140. Схема расположения оборудования приведена на рис. 52, схема технологического процесса – на рис. 53.

Круглую заготовку нагревают в кольцевой печи с вращающимся подом до температуры 1000-1270С. Нагретая заготовка подается для прошивки в гильзу на прошивной стан винтовой прокатки. Схема прошивки приведена выше на рис. 49.

Диаметр заготовки отличается от диаметра гильзы в пределах 10 %. Круглую заготовку диаметром 70-150 мм получают с трубозаготовочных станов или сортовых станов.

Перед прошивкой торец заготовки центруется пневматическим зацентровщиком для уменьшения разностенности гильз. Коэффициент вытяжки в прошивном стане в зависимости от размера трубы и толщины стенки составляет = 1,56,0.

После прошивки гильза подается на автоматстан. Рабочая клеть автоматических станов – двухвалковая, нереверсивная. По длине бочки размещают 5-12 круглых калибров. Каждый калибр предназначен для прокатки только одного размера трубы.

Прокатка черновой трубы происходит между валками с калибрами и короткой неподвижной оправкой, установленной в калибре валков. Гильзу прокатывают в трубу за два прохода. Схема прокатки приведена на рис. 54.

Рис. 52. Схема расположения оборудования трубопрокатного агрегата 140 с

автоматическим станом:

I – склад заготовок; II – отделение станков для отделки труб; 1 – весы грузоподъемностью 15 т; 2 – наклонная решетка; 3 – загрузочная и выгрузочная машины; 4 – нагревательная кольцевая печь; 5 – правильный стан; 6 – рольганг; 7 – зацентровщик; 8 – наклонная решетка; 9 – наклонная решетка для бракованных заготовок; 10 – автоматический стан; 11 – раскатной стан; 12 – калибровочный стан; 13 – подогревательная печь; 14 – фрикционный выталкиватель из печи; 15 – редукционный стан; 16 – холодильник; 17 – правильный стан

Рис. 53. Схема технологического процесса производства труб на

установках с автоматическими станами (с одной прошивкой):

1 – нагрев заготовок; 2 – зацентровка заготовок; 3 – прошивка заготовок; 4 – прокатка гильзы в трубу на автоматическом стане; 5 – раскатка труб; 6 – калибровка труб; 7 – промежуточный подогрев труб; 8 – редуцирование труб; 9 – охлаждение труб, 10 – правка труб

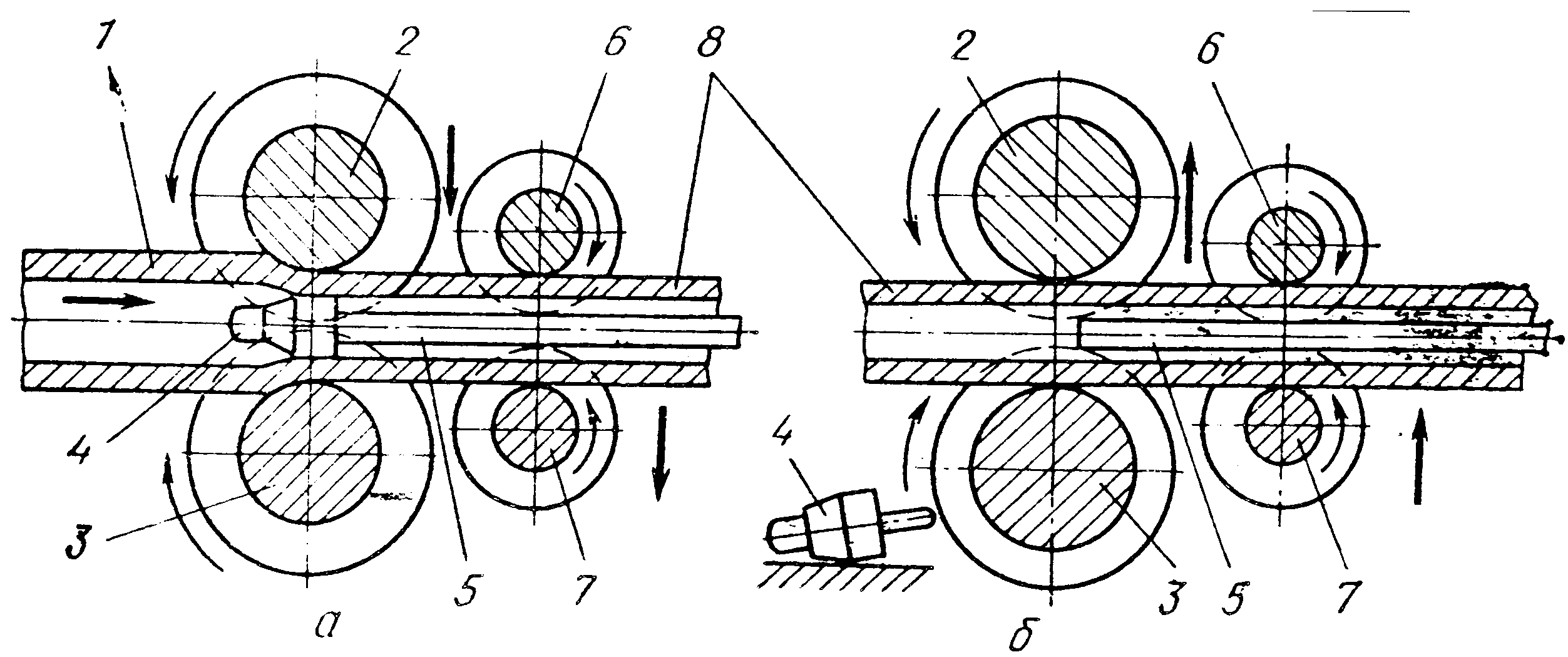

Рис. 54. Схема прокатки труб на автоматстане:

а – прокатка; б – возврат трубы; 1 – гильза; 2 – верхний валок; 3 – нижний валок; 4 – оправка; 5 – упорный стержень; 6 – верхний ролик обратной подачи; 7 – нижний ролик обратной подачи; 8 – труба

Первый проход осуществляется с передней стороны стана. Перед прокаткой верхний рабочий валок 2и нижний ролик обратной подачи7опущены вниз. При захвате гильзы валками происходит ее обжатие по диаметру и толщине стенки. После первого прохода оператор расклинивает верхний валок, который под действием уравновешивающего устройства поднимается вверх. Одновременно нижний ролик обратной подачи7поднимается вверх и возвращает трубу на переднюю сторону стана (рис. 54,б). Затем происходит замена оправки, диаметр которой на 1-2ммбольше диаметра оправки первого прохода. Второй проход осуществляется с передней стороны стана. Перед подачей трубу кантуют на 90. Суммарный коэффициент вытяжки за два прохода не должен превышать1,2 = 2, чтобы избежать надрывов трубы. Максимальная длина трубы после автоматстана – 10-15м.

После прокатки на автоматическом стане труба имеет некоторую овальность, разностенность (утолщение стенки в местах выпуска калибра), возможно образование рисок на внутренней поверхности трубы из-за налипание частиц металла на оправку. Для устранение этих дефектов черновая труба после автоматстана поступает для прокатки в обкатные машины (рис. 53, 5). По устройству обкатные машина подобны прошивным станам: обкатка трубы производится между двумя бочковидными валками и короткой оправкой. В обкатных станах обжатие по толщине стенки составляет 5-10 %, смещенный при деформации объем металла течет преимущественно в тангенциальном направлении, т. е. на увеличение диаметра трубы. Производительность обкатного стана в 1,5-2 раза ниже, чем основных станов – прошивного и автоматического. Поэтому для выравнивания пропускной способности всех участков устанавливаются два обкатных стана. После обкатных машин труба сt 600С поступает для калибрования в непрерывный калибровочный стан6(рис. 53), а затем на холодильник9и правку на правильную машину10.

Если необходимо уменьшить диаметр труб, тогда после обкатных станов трубы подогревают до температуры 1000-1150С перед редуцированием в печи7и прокатывают в редукционном стане8, откуда они поступают на холодильник для охлаждения и последующей правки и отделки.

ТПА-250 с автоматическим станом имеет такой же состав оборудования, как и ТПА-140, за исключением редукционного стана, который обычно не устанавливается.

ТПА-400 имеют в своем составе две кольцевые печи и два прошивных стана. Второй прошивной стан – элонгатор.