- •Глава 7. Производство труб

- •7.1. Сортамент труб

- •7.2. Производство бесшовных горячекатаных труб

- •7.3. Производство горячекатаных бесшовных труб на трубопрокатных агрегатах (тпа) с автоматическим станом

- •Технологический процесс производства на установках с автоматическим станом

- •7.4. Производство труб на агрегате тпа 30-102 с непрерывным оправочным станом

- •7.5. Волочение труб

- •7.6. Холодная прокатка труб

- •7.7. Производство сварных труб

- •Производство электросварных труб малого и среднего диаметров

Глава 7. Производство труб

7.1. Сортамент труб

Сортамент труб чрезвычайно широк: он включает трубы диаметром от десятых долей миллиметра до 2,5 метров с толщиной стенки от сотых долей миллиметра до 50 мм. По отношению диаметра к толщине стенки (D/S) трубы классифицируют на особотолстостенные (D/S < 5,5), толстостенные (D/S=59), нормальные (D/S = 920), тонкостенные (D/S = 2050) и особотонкостенные (D/S > 50).

Производят трубы круглые, овальные, прямоугольные, квадратные, ребристые, конические и со стенкой переменной толщины.

Трубы находят широкое применение в качестве магистральных газо- и нефтепроводов, в химическом машиностроении, в строительстве, в конструкциях различных агрегатов и механизмов.

Различают трубы общего и специального назначения.

По способу производства все трубы делят на 2 вида – бесшовные и сварные.

Бесшовные трубыподразделяют на горячедеформированные (получаемые прокаткой или прессованием) и холоднодеформированные, получаемые из горячедеформированных труб-заготовок путем прокатки в холодном состоянии на станах ХПТ и ХПТР (холоднокатаные) или путем холодного волочения (холоднотянутые). Бесшовные горячекатаные трубы получают диаметромD = 16630ммс толщиной стенкиS = 1,550мм.

Горячим прессованием производят трубы диаметром от 25 до 245 ммс толщиной стенкиS = 2,530мм. Горячепрессованные трубы производят часто из малопластичных труднодеформируемых марок сталей.

Холоднодеформированные трубы производят диаметром D = 0,2450ммс толщиной стенкиS = 0,0335мм.

Сварные трубы подразделяют на электросварные (D = 52520, S = 0,0332 мм) и сваренные печной сваркой (D = 10140, S=1,85,5 мм).

В общем объеме труб бесшовные трубы занимают около 40%, сварные – 60%.

Сравнение сортамента и характеристик электросварных и горячедеформированных труб показывает:

диапазон диаметров электросварных труб шире, чем горячедеформированных, но сортамент по маркам сталей значительно уже;

точность электросварных труб, особенно по толщине стенки, выше горячедеформированных труб;

при одинаковом диаметре электросварные трубы могут быть изготовлены с меньшей толщиной стенки по сравнению с горячедеформированными трубами;

электросварные трубы, полученные сваркой методом давления, имеют грат, образующийся при сварке шва, выступающий на внутренней поверхности до 0,5 мм (на внешней поверхности грат удаляется). Наличие внутреннего грата, трудноудаляемого с поверхности, ограничивает область применения труб малого диаметра.

7.2. Производство бесшовных горячекатаных труб

Существует несколько способов горячей прокатки труб. Каждый из этих способов включает три операции обработки давлением, которые выполняются в следующей последовательности:

прошивка сплошной круглой заготовки в полую толстостенную трубу, называемую гильзой;

раскатка гильзы в черновую трубу;

калибрование или редуцирование черновой трубы в готовую с окончательными размерами по диаметру и толщине стенки.

Прошивка сплошной круглой заготовки в гильзу(рис. 49) является первой технологической операцией. Основным способом прошивки являются винтовая прокатка и прошивка на прессе. Прошивные станы винтовой прокатки имеют два валка бочкообразной формы, которые вращаются в одном направлении. Между валками в месте наибольшего сближения валков (в пережиме) установлена неподвижно короткая оправка.

|

|

|

|

Рис. 49. Схема прошивки в стане бочкообразными валками: 1– рабочие валки;2– оправка;3– прошиваемая заготовка;4– линейки;5–гильза | |

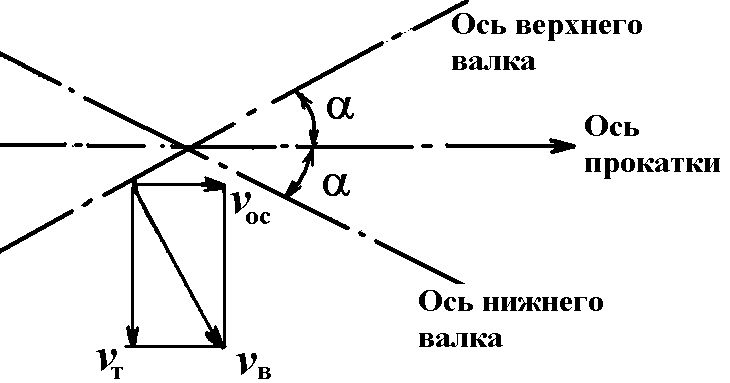

В пространстве оси верхнего и нижнего валков смещены относительно оси прокатки (косорасположены) на угол α, называемый углом подачи.

Поэтому эти станы называют иногда косовалковыми. За счет косого расположения валков окружную скорость валка в каждой точке Vв можно разложить на две составляющие:Vос– осевую составляющую, которая обеспечивает поступательное движение заготовки;Vт– тангенциальную составляющую, которая вызывает вращение заготовки при ее поступательном движении вперед.

В результате каждая точка заготовки в пространстве описывает винтовую линию. Поэтому эти станы называют станами винтовой прокатки.

По мере продвижения заготовки в очаге деформации к пережиму ее диаметр уменьшается, и она становится овальной, т. к. расстояние между линейками прошивного стана несколько больше расстояния между валками в пережиме.

За счет переменного обжатия по периметру в осевой части заготовки образуются микротрещины и разрыхление металла. Затем, когда заготовка по мере продвижения встречается с оправкой, то оправка прошивает заготовку, образуется толстостенная полая труба, называемая гильзой.

При прошивке заготовки на прошивных прессах требуется дополнительная установка стана-удлинителя (элонгатора). По конструкции это стан винтовой прокатки с короткой неподвижной оправкой (по типу прошивного стана). В этом случае гильзу получают за две операции. Первая – прошивка заготовки на прессе, после чего получают заготовку в виде толстостенного стакана с глухим донышком. Вторая – прокатка стакана на стане-удлинителе. При прокатке увеличивается длина, прошивается донышко стакана и получают гильзу.

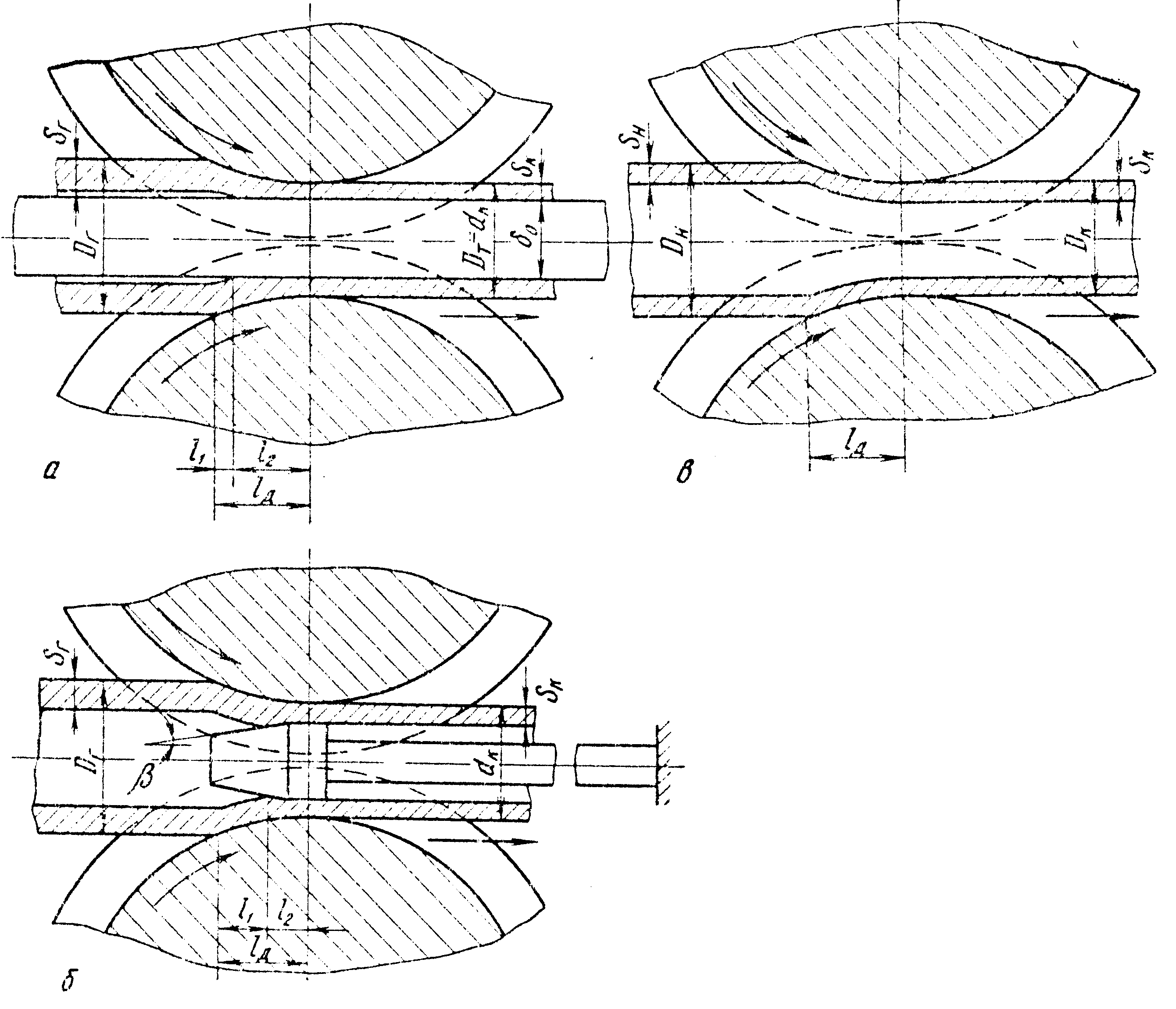

Раскатка гильзы в черновую трубу. Полученную гильзу прокатывают между валками, имеющими круглые калибры, и оправкой, которая располагается внутри трубы. При этом из гильзы, обжимаемой по диаметру и толщине стенки, получают трубу с размерами, близкими к конечным. Такие трубы называют черновыми.

Рис. 50. Схемы прокатки труб в круглом калибре на

подвижной оправке, длинной (а), короткой (б) и без оправки (в)

Используют два способа раскатки гильзы в черновую трубу: на короткой неподвижной оправке (рис. 50, б) и на длинной подвижной оправке, которая перемещается в валках вместе с трубой (рис. 50,а).

Раскатку гильзы в черновую трубу на короткой оправке ведут в автоматических станах и 2-х клетевых станах тандем продольной прокатки; Раскатку на длинной оправке ведут на непрерывных станах продольной прокатки, пилигримовых, трехвалковых раскатных и реечных станах.

Калибрование и редуцирование труб – это заключительная технологическая операция получения из черновых труб готовых труб с окончательными размерами по диаметру и толщине стенки.

Калибрование трубпроизводят на непрерывных калибровочных станах продольной прокатки с числом клетей 3-12. Прокатку ведут в системе круглых калибров без оправки (рис. 50,в). Рабочие клети нереверсивные, чаще 2-х валковые или 3-х валковые. Назначение калибрования – получение труб точного наружного диаметра. Это достигается за счет небольшого обжатия трубы по наружному диаметру на 3-5 % в каждой клети стана. Калибрование ведут без натяжения трубы между клетями, поэтому после калибрования происходит утолщение стенки на 4-15 %. Калибровочные клети устанавливаются с наклоном попеременно в разные стороны под углом 45к горизонту. Соседние клети образуют угол 90. Калибрование проходят толстостенные и особотолстостенные трубы с отношениемD/S < 12,5.

Редуцирование трубпроизводят на непрерывных редукционных станах продольной прокатки в овальных калибрах без оправки.

Р едукционные

станы применяют для значительного

уменьшения (понижения) наружного диаметра

труб. Уменьшение (понижение) наружного

диаметра труб называют редуцированием.

Число клетей в редукционных станах

увеличено до 28. Используют в основном

3-х валковые клети, расположенные

попеременно под углом 45к горизонту, чтобы изменялось положение

разъемов калибров.

едукционные

станы применяют для значительного

уменьшения (понижения) наружного диаметра

труб. Уменьшение (понижение) наружного

диаметра труб называют редуцированием.

Число клетей в редукционных станах

увеличено до 28. Используют в основном

3-х валковые клети, расположенные

попеременно под углом 45к горизонту, чтобы изменялось положение

разъемов калибров.

В отличие от калибровочных станов на редукционных прокатку ведут с натяжением трубы. Это позволяет увеличить обжатие трубы по диаметру в каждой клети до 10-12 % без потери устойчивости трубы (смятия), а суммарное уменьшение наружного диаметра до 75-80 %. Кроме того, прокатка с натяжением позволяет регулировать толщину стенки в зависимости от величины натяжения, сохраняя ее прежней или утоняя ее.

Установка редукционных станов значительно расширяет сортамент выпускаемых труб, в то же время, разгружая основные агрегаты, на которых прокатываются черновые трубы. Редуцированию большей частью подвергаются тонкостенные трубы с отношением D/S < 12,5.

На рис. 51 представлены типы калибров, применяемых на трубопрокатных станах при производстве труб.