- •Прийняті позначення

- •Передмова

- •1. Зварювальна дуга

- •Типи електричних дуг та дугових зварювальних процесів

- •Каналова модель електричної дуги

- •Стовп дуги

- •Електродні зони дуги

- •1.2. Розподіл потенціалів у дузі

- •1.3.3. Динамічна вольт – амперна характеристика (ваХд) – дуги

- •1.4.2. Дуга змінного струму між електродами з різних матеріалів

- •1.4.4. Динамічна вольт – амперна характеристика (ваХд) - дуги змінного струму

- •2. Джерела живлення дуги. Статичні характеристики джерел

- •3.2. Система джерело – дуга при значних коливаннях дугового проміжку

- •3.4. Саморегулювання системи джерело - дуга

- •4.1.2. Збудження дуги безконтактним способом

- •4.2.2. Реактивні елементи у ланцюзі дуги змінного струму

- •4.2.3. Фазове регулювання змінного дугового струму

- •Література

- •Відеоматеріали

4.2.3. Фазове регулювання змінного дугового струму

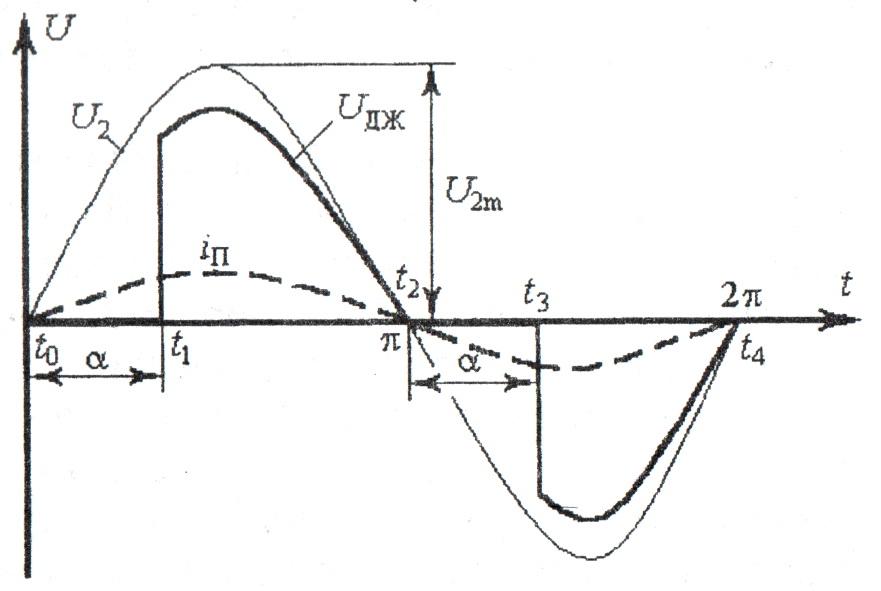

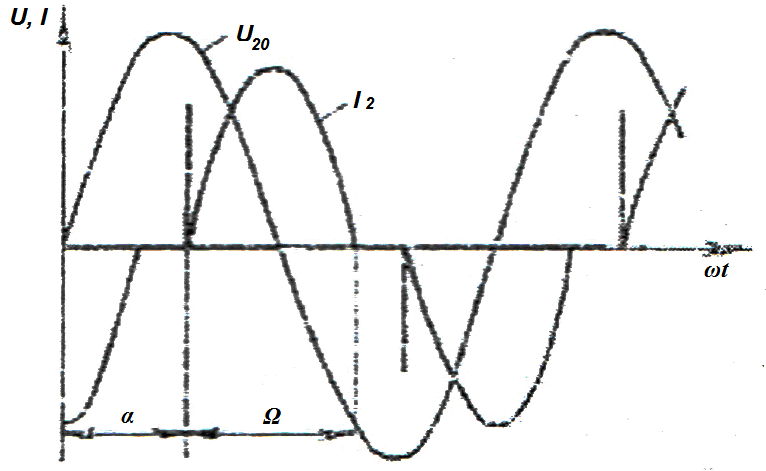

Фазове регулювання дозволяє зміну величини дугового sin - подібного струму шляхом перетворення у знакозмінні імпульси, амплітуда та тривалість яких визначається кутом α (фазою) увімкнення силових електронних елементів зварювального джерела (рис.36). Фазове регулювання ефективно використовується у джерелах з мережевою частотою напруги живлення.

Рис.36. Зміна величини та часу дії напруги джерела заданих кутом α: U2 – вихідна напруга; Uдж- напруга на виході джерела при фазовому зміщенні заданого кутом α; іП – струм підтримки горіння дуги.

Середнє значення фазо керованої напруги джерела в півперіоді становить

![]() (77)

(77)

Звідки

витікає, що із зростанням кута фазового

регулювання напруга джерела і відповідний

неї дуговий струм зменшуються, тобто

![]() .

.

Фазове регулювання дозволило створити новий тип трансформаторів: електрично – керовані (тиристорні) трансформатори, в основі яких закладено принцип фазового регулювання змінного струму. Регулювання здійснюється тиристорними ключами – фазорегулятором (ФР), який складається із двох зустрічно – паралельно увімкнених тиристорів (рис. 37).

тиристорні

трансформатори за своїми експлуатаційними

показниками, а саме: питомі витрати

потужності на кілограм маси наплавленого

металу

![]() ,

питома потужність на кілограм маси

джерела

,

питома потужність на кілограм маси

джерела

![]() є

достатньо привабливими, а такі вагомі

конструктивні переваги, як відсутність

рухомих електричних/магнітних мас,

відповідно, і вібрації під час роботи,

довговічність, відпрацьованість

схемо-технічних рішень силової частини

та системи керування, невисокі вимоги

до точності складання заліза магнітопроводу

забезпечують їх конкурентоздатність

серед класичних зварювальних джерел

змінного струму.

є

достатньо привабливими, а такі вагомі

конструктивні переваги, як відсутність

рухомих електричних/магнітних мас,

відповідно, і вібрації під час роботи,

довговічність, відпрацьованість

схемо-технічних рішень силової частини

та системи керування, невисокі вимоги

до точності складання заліза магнітопроводу

забезпечують їх конкурентоздатність

серед класичних зварювальних джерел

змінного струму.

Технологічні властивості ТТ не достатньо досліджені, проте відмічається, що підвищення густини струму електрода та знакоперемінний імпульсний режим роботи сприяють дрібно крапельному перенесенню метала, а за рахунок зміни часу увімкнення різнофазних тиристорів компенсується постійна складова струму тощо.

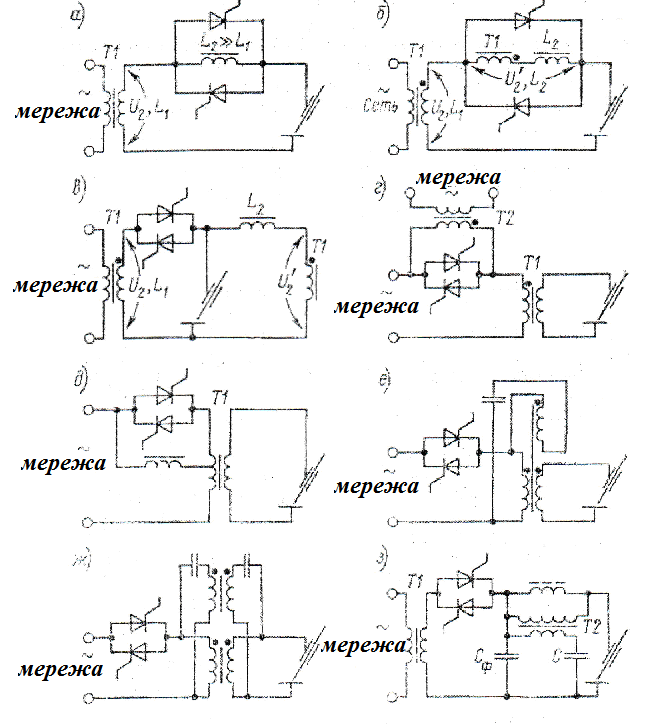

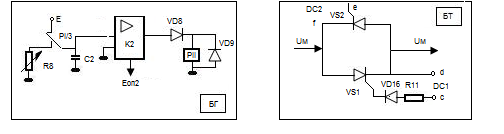

Рис. 37. Типові схемні рішення електрично керованих (тиристорних) трансформаторів.

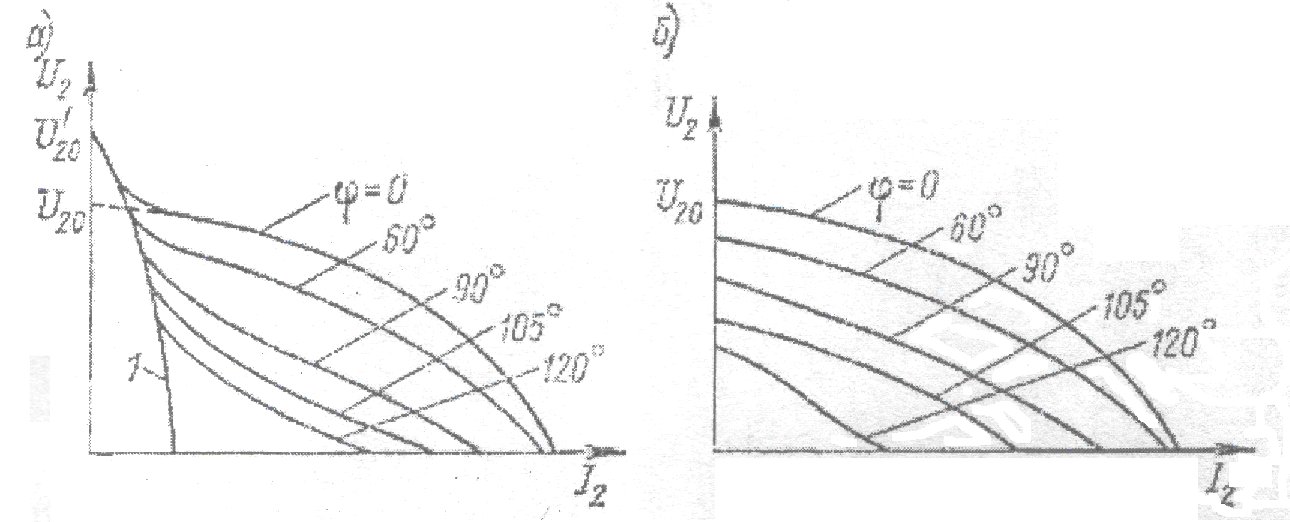

фазове регулювання дозволяє штучно змінювати форму та крутизну зовнішньої характеристики джерела (рис.38), а при використанні зворотних від’ємних зв’язків за струмом або напругою автоматично підтримувати енергетичний баланс джерела і дугового розряду. Так для джерел з жорсткою зовнішньою характеристикою, які використовуються з механізмами незалежного задавання швидкості подавання дроту і таких зварювальних процесів, де ефекту саморегулювання не достатньо для забезпечення технологічної гнучкості, фазове регулювання і, відповідно, ВАХ –джерела забезпечуються за зворотним зв’язком за напругою. Крутоспадна ВАХ – джерела навпаки забезпечується зворотним від’ємним зв’язком за струмом.

Рис. 38. Залежність форми та крутизни ВАХ тиристорного трансформатора від кута увімкнення тиристорного ключа (фазового регулятора): а) трансформатор з ланцюгом підживлення: 1 – природна характеристика джерела струму підживлення (варіант ТТ з неперервним протіканням струму); б) трансформатор з імпульсною стабілізацією дугового розряду.

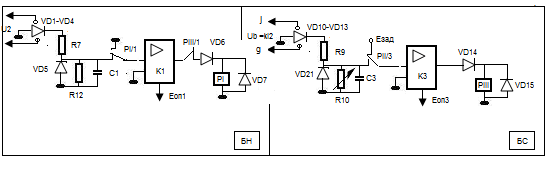

Тиристорні трансформатори (ТТ) розділяються за двома ознаками: а) неперервність / переривчастість протікання струму через дуговий проміжок; б) місце встановлення фазового регулятора (первинна / вторинна обмотки).

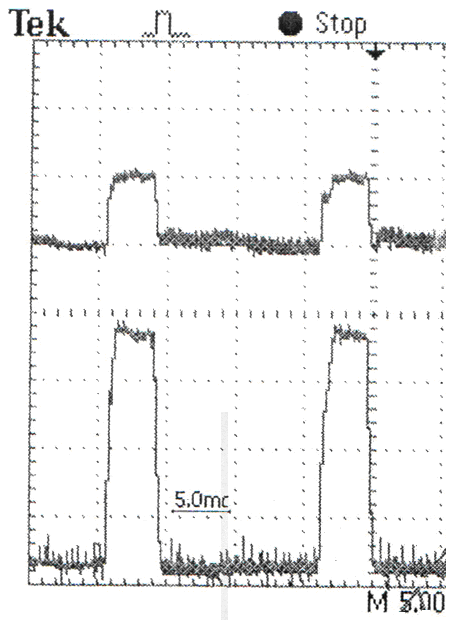

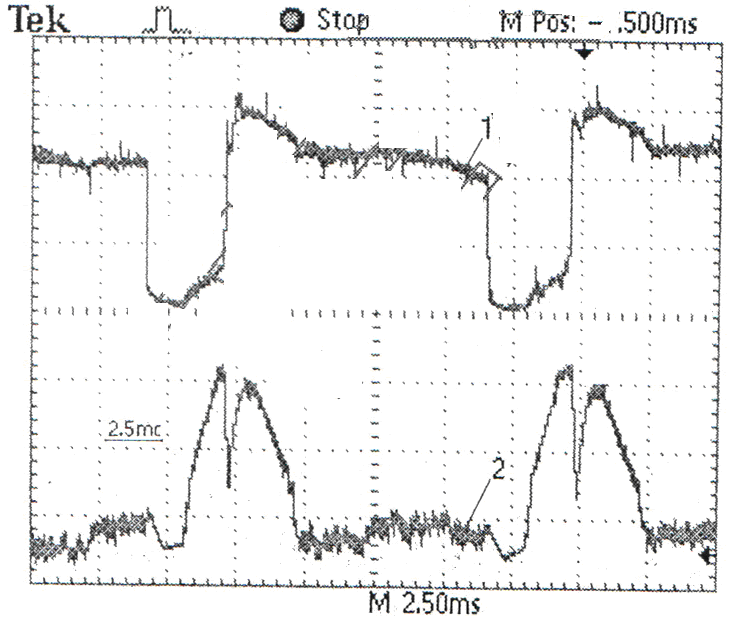

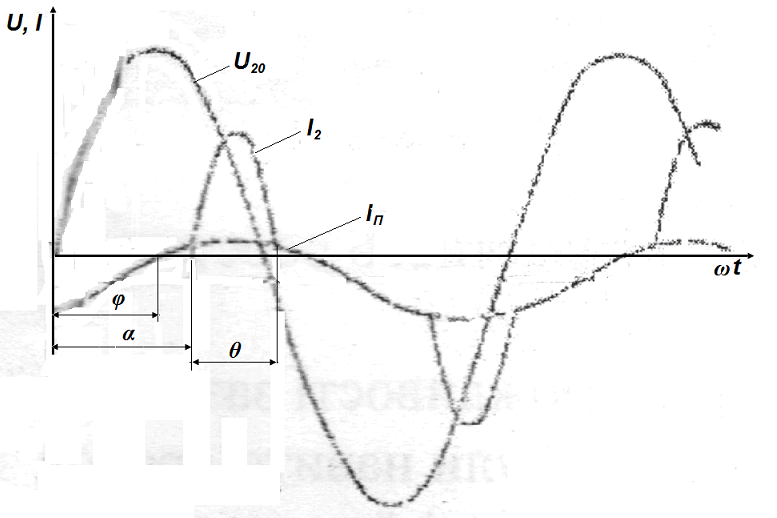

При переривчастому процесі протікання дугового струму (ефективно використовуються для зварювання тонкого металу) тривалість його існування залежить від кута відкривання тиристорів (α- кут фазового регулювання). Поновне збудження дуги забезпечується системами імпульсної стабілізації, як було розглянуто вище (рис. 39). Кут відкривання за нижньою межею свого значення визначається природнім кутом зміщення між дуговим струмом та напругою неробочого ходу джерела.

Рис. 39. Осцилограми напруг і струмів для ТТ з імпульсною стабілізацією.

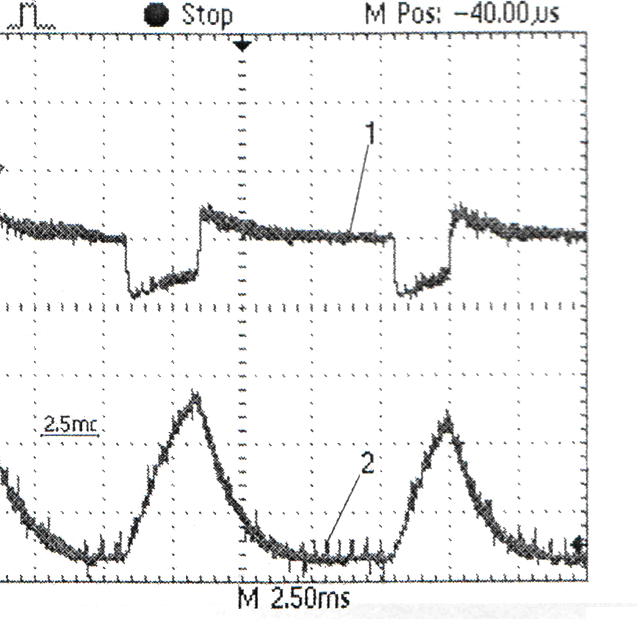

Неперервність дугового струму у тиристорних трансформаторах з підживленням (рис. 40) забезпечена енергетичною системою або додаткових реактивних елементів (накопичувальні дросель / конденсатор), або окремого джерела із крутоспадною характеристикою, сфазованого з трансформатором. Це дозволяє підтримувати дуговий розряд у моменти відсутності основного струму через фазовий регулятор (тиристор відповідної фази замкнений).

Тиристорні трансформатори такого типу мають гірші масо – габаритні показники та енергетичні показники, вимагають додаткових систем зняття напруги неробочого ходу і характеризуються відносно не значною швидкістю зростання струму підживлення при зміні фази напруги джерела.

Рис. 40. Осцилограми напруг і струмів для ТТ з струмом підживлення дугового розряду.

Конструктивний вибір щодо розміщення ФР у ланцюзі первинної або вторинної обмоток трансформатора обумовлений технологічними завданнями для джерела. Так розміщення фазового регулятора ФР у первинній обмотці зменшує або виключає втрати у режимі неробочого ходу, зменшуються масо – габаритні показники джерела, а тиристорний ключ у робочому режимі навантажений відносно невеликим струмом первинної обмотки, хоча під напругою мережі. Технологічним недоліком такого рішення слід вважати, що при зварюванні різко відмінних за електро-фізичними властивостями матеріалів не можна у повній мірі компенсувати постійну складову струму зварювання. Для трансформаторів з ланцюгами підживлення зменшений діапазон регулювання струму, а до роботи системи керування фазорегулятором висуваються строгі вимоги до жорсткого симетрування увімкнення тиристорів.

Величина струму підживлення залежить від способу зварювання: 10…15А –ручне дугове, але з бажаним залученням систем імпульсної стабілізації горіння дуги і напрузі неробочого ходу джерела на рівні 70В; 20…30А – зварювання під шаром флюсу.

Такі струми підживлення забезпечуються: а) шунтуючою накопичувальною індуктивністю в тиристорному комутаторі, яка на порядок вище індуктивності розсіювання власне трансформатора (рис.37а): б) підвищеною напругою неробочого ходу трансформатора (рис.37б,в) завдяки додатковій обмотці, яка послідовно з’єднана або з шунтуючим дроселем у тиристорному комутаторі, або з додатковим дроселем під’єднаним до навантаження. У цьому випадку напруга ланцюга підживлення (рис.37в) є вищою від напруги неробочого ходу джерела, щоб запобігти не керованому увімкненню тиристорів. При такому схемо технічному рішенні в процесі зварювання основний зварювальний ланцюг з тиристорним комутатором потенціальне розв’язаний від системи підживлення спадом напруги на дузі; в) розміщенням тиристорного ключа – комутатора у ланцюзі живлення первинної обмотки трансформатора (рис. 37г,д). Тут струм підживлення забезпечений додатковим узгодженим за фазою трансформатором Т2 , який шунтує тиристорний фазорегулятор. У другому варіанті роль енергетичного накопичувального шунта виконує дросель, реактивний опір якого збільшений за рахунок використання частини витків первинної обмотки.

У трансформаторах з переривчастим горінням дуги та імпульсною стабілізацією розряду (рис.37е-з) тиристорний комутатор може бути увімкнений як у ланцюзі живлення первинної обмотки, так й у ланцюзі його навантаження. У якості енергетичного накопичувального елемента для створення стабілізуючого імпульсу може бути використаний конденсатор (рис.41).

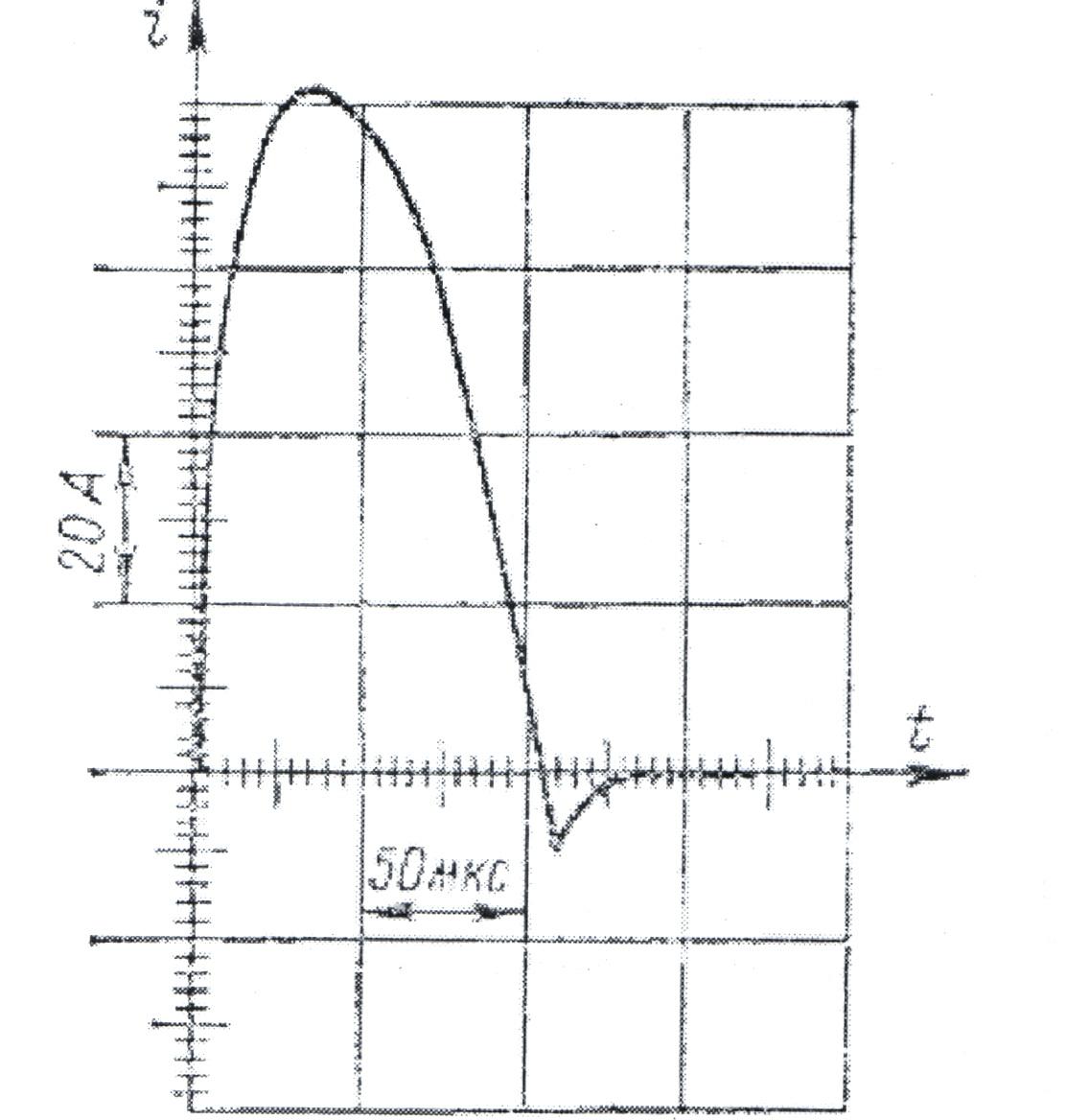

Рис. 41. Осцилограма стабілізуючого імпульсу конденсаторного розряду.

Величина накопичувальної ємності залежить від дугового струму і для ручного дугового зварювання (Ід = 315…500А) становить 2мкФ, а для автоматичного зварювання під шаром флюсу (Ід = 1000…2000А) відповідно 10мкФ. Головною вимогою до такого стабілізуючого розряду є його тривалість, яка має становити не менше 20…100мс.

Якщо ємність використана для забезпечення стабілізації дугового струму з частотою 100Гц, то вона навантажена на додаткову імпульсну узгоджену за фазою обмотку зварювального трансформатора. Така обмотка навита зверху вторинної обмотки трансформатора і забезпечує добрий магнітний зв’язок із нею. При увімкненні будь –якого тиристора фазового регулятора (рис. 37е) ємність заряджається до максимального значення біжучої напруги мережі. Зарядний струм конденсатора протікає через додаткову імпульсну обмотку трансформатора і трансформується його вторинною обмоткою в імпульс напруги на дуговому проміжку, який достатній для поновного запалювання дуги.

При переході напруги мережі через фазовий нуль тиристор природнім чином замикається, а конденсатор розряджається на первинну обмотку зварювального трансформатора. Зі зміною фази мережі цикл релаксації (заряд - розряд) ємності повторюється узгоджено за фазою із зміною напряму протікання струму.

При розміщенні тиристорного комутатора у зварювальному ланцюзі схема формування стабілізуючого імпульсу (рис.37д) працює за принципом генератора високовольтних імпульсів. У момент початку комутації тиристора зарядний струм конденсатора наводить у вторинній обмотці високовольтного трансформатора Т2 імпульс високої напруги, достатній для пробою дугового проміжку. Захист зварювального трансформатора від пробою імпульсом здійснюється ємнісним фільтром Сф.

будова тиристорних керованих трансформаторів є конструктивно і функціонально більш складною (рис. 42), вимагає урахування особливостей температурного режиму роботи дискретних силових пів провідникових елементів (нагрівання не більше 1250С), тривалість імпульсу запуску їх повинна бути достатньою для впевненої пів хвильової комутації тиристорів у фазорегуляторі тощо.

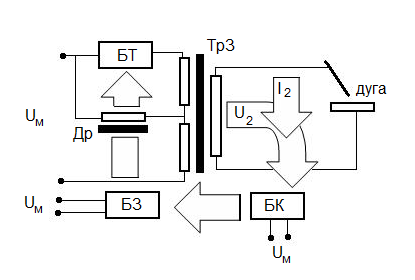

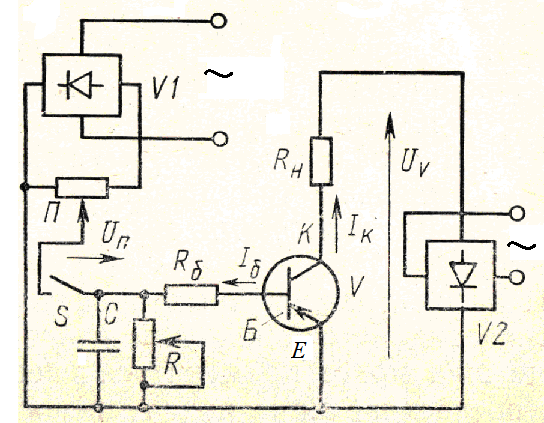

Функціональна логічна структура трансформатора (рис.42.) наступна: сигналом запуску субблоків блоку керування БК є зміна рівня напруги неробочого ходу U20, як реакція на короткозамкнений контакт зварювального електрода з виробом. Еквівалентом такої напруги є понижена напруга (6…12В) наведена на вторинній обмотці трансформатора ТрЗ від окремої первинної мало малопотужної обмотки узгодженої за фазою з первинною робочою обмоткою трансформатора (на схемі не показана). БК видає послідовні команди («гарячий старт» та заданий режим струму) на блок запуску БЗ тиристорного комутатора БТ; корекція величини зварювального струму І2 здійснюється у блоці запуску; закінченням роботи всіх блоків є виконання умови І2=0 (обрив зварювальної дуги).

Рис.42. Схема функціональна електрично-керованого (тиристорного) трансформатора для ручного дугового зварювання: БТ, БЗ, БК- відповідно блоки тиристорного комутатора, запуску тиристорів, керування; ТрЗ- зварювальний трансформатор; Др.- струмовий підтримуючий дросель; U2,I2- напруга на вторинній обмотці та зварювальний струм; Uм- напруга мережі.

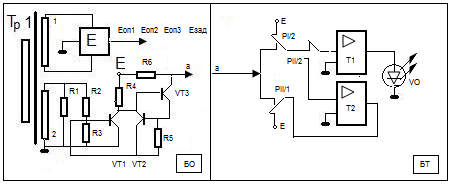

При розробленні субблоків схеми керування замість стандартної системи фазового регулювання, яка працює за принципом вертикальної фазової модуляції α-кута зміщення запуску тиристорного комутатора використано принцип широтної (часової) фазової модуляції. Регульованим параметром, адекватним куту α та строго узгодженим з переходом напруги через фазовий нуль, є задній фронт часового проміжку визначений комбінацією таймера та компаратора, виконаних на базі DА-логік (м/с КР1006ВИ1) (рис. 43).

Решта субблоків блоку керування виконані на таких елементах за однотипними схемними рішеннями, і які підтвердили придатність використання у зварювальному обладнанні. Узгодженість рівня вихідних сигналів таких елементів з мікрореле дозволило реалізувати спрощену та надійну схему блоку керування (DА-релєйна логіка).

Система фазового регулювання структурно складається з двох субблоків: блоку 0-фази БО (індикатор нуля) та блоку таймерів БТ, режим роботи якого визначається релейною логікою.

Індикатор нуля працює наступним чином: на вхід від обмотки 2 трансформатора Тр1 подається sin-сигнал з амплітудою не менше 1В. При його позитивній півхвилі у провідному стані знаходиться транзистор VT1, транзистори VT2, VT3 закриті. При наявності на вході від’ємної півхвилі сигнал через R2 подається на емітер VT2, транзистор переходить у провідний стан. Вихідний транзистор VT3 знаходиться у закритому стані. Тільки в момент, коли два вхідні транзистори VT1, VT2 знаходяться у закритому стані (перехід фази sin-сигналу через нуль), транзистор VT3 переходить у провідний стан і на виході індикатора з’являється від’ємний імпульс тривалістю 50мкс та тактом 10мс.

Формування сигналів запуску та закінчення роботи схеми керування U2, І2 (блок напруги БН, блок струму БС); виконавчий субблок схеми керування - блок запуску БЗ; блок тиристорного комутатора БТ з сигнальним джерелом: керуючий електрод-катод тиристора; блок зворотного зв’язку за струмом БЗЗ на базі трансформатора струму ТС виконані відповідно і спрощено продемонстровані на рис.43.

Живлення схеми та рівні напруг порівняння Еі забезпечені функціональним монокристалічним стабілізатором напруги Е від обмотки 1 трансформатора Тр1.

Робота схеми (рис.43). 1. Початковий стан: при подаванні напруги мережі на допоміжний трансформатор Тр1., узгоджений за фазою із зварювальним трансформатором Трз (рис.42) запускається індикатор нуля (БО) та ланцюг опорної напруги (стабілітрон VD5) блоку напруги БН. Оскільки рівень опорної напруги більший за Еоп1. компаратор К1 знаходиться за виходом у стані лог. 0, реле РІ не працює. У такому ж стані знаходиться блок «гарячого старту» БГ (напруга на ємності С2 перевищує величину Еоп.2 і компаратор К2 на виході підтверджує лог.0.). Реле РІІ вимкнено.

Блок таймерів БТ загальмовано, оскільки таймер Т1 сигнального джерела силових тиристорів VS1, VS2 через оптотиристор VО блоку запуску БЗ за входом знаходиться у стані лог.1. Те саме чинне і для таймеру Т2 задавання за заднім фронтом кута α фазового зміщення.

Компаратор К3 блоку струму БС на виході має лог.1, оскільки рівень напруги Езад. перевищує рівень опорної напруги Еоп.3 та є гарантовано більшим за напругу перетворення Ub=кІ2 при будь - якому значенні струму вторинної обмотки зварювального трансформатора, у тому числі при короткому замиканні зварювального електроду на виріб (режим короткого замикання, І2кз>1.5І2мах).

Половина первинної обмотки зварювального трансформатора сполучена з мережею через дросель (тиристорний комутатор заблоковано), на виході трансформатора підтримується технологічно безпечний рівень напруги неробочого ходу.

2. Режим роботи «гарячий старт»: при замикання зварювального електроду на виріб стабілітрон VD5 виходить з режиму стабілізації, ємність С1 форсовано розряджається через резистор R12, компаратор К1 на виході виробляє лог.1, спрацьовує реле РІ через нз. контакт РІІІ/1- діод VD6. Контакт РІ/1 загальмовує компаратор К1 за постійною лог.1 на виході, контакт РІ/2 через нз. контакт РІІ/2 комутує вихід індикатора нуля на таймер Т1. Таймер з тактом 10мс запускає оптотиристор VО увімкнений у діагональ моста VD17… VD20 і тим самим заживлює від мережі трансформатор Тр2 сигнального джерела силових тиристорів. Таким чином на короткозамкнений контакт електрод-виріб подається повна потужність зварювального трансформатора.

Одночасно контакт РІ/3 від’єднує ємність С2 від живлення Е та сполучає її з регульованим резистором R8 (функція «тривалість гарячого старту»). Час дії повно фазного навантаження на дуговому проміжку змінюється в межах 3…300мс.

При досягненні напруги на С2 меншої за Еоп.2 компаратор К2 виробляє на виході лог.1 і запускає реле РІІ. Останнє своїми контактами РІІ/1, РІІ/2 реалізує пере комутацію таймера Т1 від індикатора нуля на таймер Т2 (фазове регулювання). Таймер Т1 у цьому випадку запускається за заднім фронтом сигналу таймера Т2. Таким чином кут α відраховується від нуля фазової напруги (сполучення входу Т2 через РІІ/1 з індикатором нуля) і задається регульованим RC-ланцюжком за стандартним схемо технічним рішенням.

Вбудований у ланцюжок потенціометр таким чином виконує функцію «зварювальний струм». Межа зміни його опору еквівалентна задаванню зварювального струму в межах 60…250А.

Контакт РІІ/3 з’єднує вхід компаратора К3 з опорним стабілітроном VD21. Напруга стабілізації VD21 обрана таким чином, що при всіх значеннях діапазону зміни зварювального струму є більшою за Еоп.3.

3. Режим роботи «зварювання»: підтримування у заданих межах величини зварювального струму при коливанні довжини дугового проміжку відпрацьовується блоком зворотного зв’язку за струмом (БЗЗ). Схемо технічно його сигнал може бути скерований (після певного оброблення) або безпосередньо на таймер Т2 (пряма корекція кута фазового зміщення α Т2 ±Δ αІзв), або на блок запуску сигнального джерела силових тиристорів (опосередкована корекція кута фазового зміщення αТ2= const; αТр1,2 ±Δ αІзв), де α Т2- кут фазового зміщення заданий таймером Т2; Δ αІзв- корекція кута фазового зміщення зумовлена коливанням зварювального струму; αТр1,2- кут фазового зміщення трансформатора Тр2 джерела сигналу запуску силових тиристорів.

В першому варіанті оброблення сигналу може бути реалізоване через аналоговий суматор - віднімач. Проте це ускладнює схему живлення, а точність відпрацювання величини Δ αІзв залежить від умов компенсації похибок викликаних вхідними струмами операційного підсилювача.

Рис.43. Блок-схема принципова електрична тиристорного трансформатора:

Субблоки: БО-блок індикатора нуля фази; БТ-блок тригерів; БН-блок напруги втринної обмотки зварювального трансформатора Трз; БС-блок зварювального струму; БГ-блок функції «гарячий старт»; БТ-блок тиристорного комутатора; БЗ-блок запуску сигнальних джерел DC1,DC2 силових тиристорів VS1,VS2; БЗЗС-блок зворотного зв’язку за струмом. Тр1-допоміжний трансформатор; Е-джерело живлення блоку керування БК; Т,Т2-таймери; К1-К3- компаратори; РІ-РІІІ-мікрореле; VО-оптотиристор; ТС-трансформатор струму.

У схемі реалізований другий варіант, у якому зворотній від’ємний зв’язок за струмом здійснюється через високо реактансну обмотку трансформатора Тр2, увімкнену зустрічно з основною.

4. Режим роботи «припинення зварювання»: при обриві дуги виконується умова І2=0, Ub=кІ2=0. Ємність С3 починає розряджатися на регульований резистор R10 і при досягненні умови перевищення величини Еоп.3 над залишковою напругою компаратор К3 виробляє на виході лог.1, що призводить до спрацьовування реле РІІІ, яке своїми контактом РІІІ/1 знеструмлює реле РІ і схема керування повертається у початковий стан.

Використані у розробці гістерезисні компаратори К1…К3 та відповідний підбір величини регулювальних резисторів дозволяє впевнену реалізацію компараторно -релєйної логіки роботи схеми на всіх режимах її роботи, у тому числі короткочасного переривання дуги.

4.3. Кероване припинення дугового розряду

Важливим технологічним показником якості виконання зварного шва є його завершення – операція закриття кратеру ванни. Тривалість циклу припинення дугового розряду повинна співпадати з часом закриття кратеру і становить 3…6сек.

В залежності від використаного джерела цикл завершення дугового розряду може реалізовуватись: а) зварювальні генератори, перетворювачі – вимкнення джерела та поступове зменшення зварювального струму (робота «на викатці»). Технологічно прийнятний лише при виконанні довгих швів, час зварювання яких не меншу на порядки разів перевершує сумарний час зварювання кратеру, зупинки та поновного увімкнення джерела; б) припинення подавання зварювального дроту (електроду) без їх переміщення вздовж шва і розплавлення електроду встановленим технологічним зварювальним струмом до досягнення та вихідної напруги джерела, яка не достатня для підтримування дугового розряду критичної довжини та напруженості електричного поля (використання ВАХ -джерела); в) фазова модуляція кута відкривання ключових електронних елементів за заданою програмою зменшення вихідної напруги джерела та, відповідно, зварювального струму.

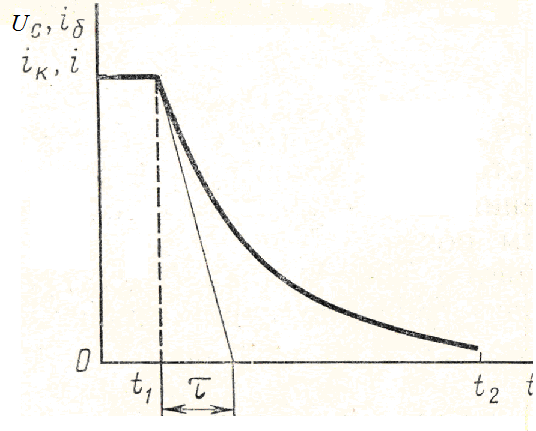

Рис. 44. Схема електрична принципова регулятора зниження зварювального струму.

Найпростіше програмування закону зміни напруги та струму можна забезпечити шляхом розрядження на активний опір наперед заряджених конденсаторів. Для зменшення їх ємності використовують електронні системи підсилення (рис.44).

Підсилювач виконаний за схемою загального емітера транзистора V. У процесі зварювання ключ S замкнений і конденсатор С заряджається до заданого рівня напруги UП. Рівень визначається через потенціометр П, навантажений на випрямний місток V1. Колекторне живлення транзисторного підсилювача струму розряду ємності здійснюється від випрямного містка V2. Транзистор V знаходиться в лінійному режимі комутації колекторного струму і К на навантаження.

При завершенні зварювання перемикач ключ S переводиться у розімкнений стан, а транзистор певний час продовжує лишатися відкритим завдяки поступовому розрядженні конденсатора на базу транзистора. Таким чином, керування і К струмом навантаження RН (виконавчий блок зварювального джерела) еквівалентне закону зміни струму розряду конденсатора (рис. 45), а постійна часу розрядного ланцюга задавальної ємності С становить

![]() ,

(78)

,

(78)

де

![]() - опір ланцюга емітер – база транзистора.

- опір ланцюга емітер – база транзистора.

Рис. 45. зміни напруги на конденсаторі UС, струмів бази іБ, колектора іК та струму дуги і в часі завершення дугового розряду.

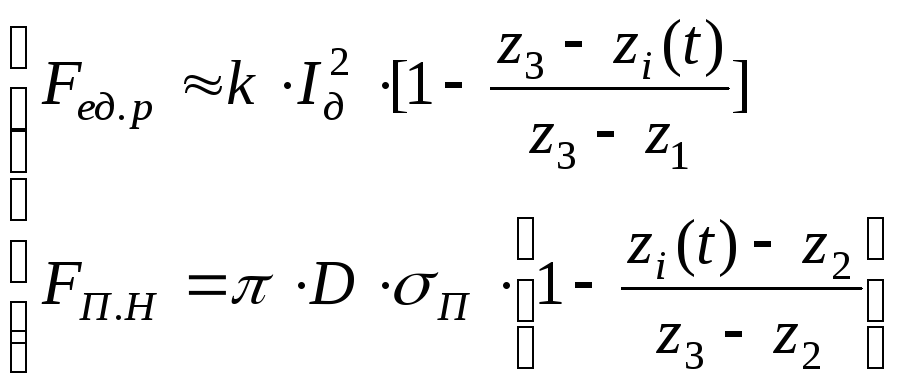

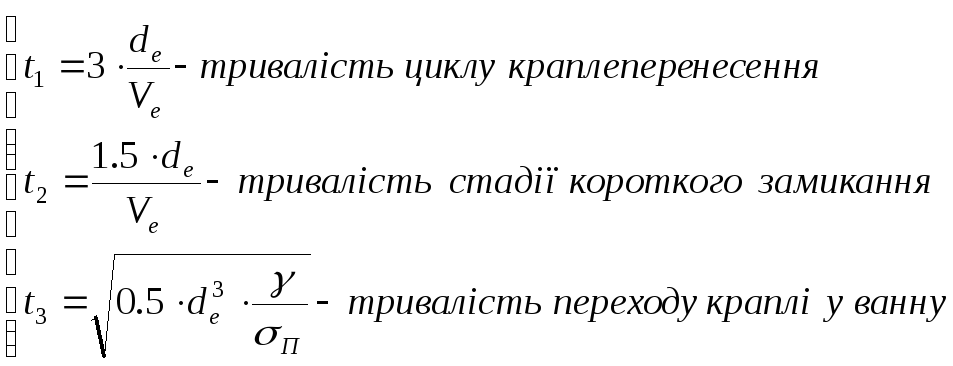

5. Система джерело – дуга при керованому крапле перенесенні

5.1. Модель керованого крапле перенесення при механізованому зварюванні плавленням способом короткого замикання

Для механізованого зварювання плавким електродом з метою забезпечення якісних показників процесу необхідне обладнання, що дозволяє цілеспрямований вплив на формування краплі та її перенесення у зварювальну ванну в усіх просторових положеннях шва.

Стандартні джерела дозволяють перенесення краплі методом коротких замикань, проте мінімізація розбризкування у такому випадку забезпечується лише у доволі вузькому діапазоні зміни напруги джерела, його індуктивності та нахилу ВАХ – джерела, що не задовольняє всі технологічні режими зварювання.

Стабільне крапле перенесення з незначним розбризкуванням досягається при зміні величини зварювального струму в момент переходу краплі у зварювальну ванну, що може бути реалізоване, наприклад при зварюванні на змінному струмі. Джерело повинне забезпечити таке зменшення дугового струму (наближення до фазного нуля) при одночасному зливанні краплі і ванни та зміщеному центрі маси відносно її геометричного центру у напрямі ванни. У такому випадку, навіть при спаданні складових електродинамічної сили (перерізаючої радіальної Fед.р та осьової Fед.о ) продовжується інерційний рух центру маси при сприянні сил поверхневого натягу та плазмових потоків дуги від перешийка краплі у бік ванни, що сприяє розриву перешийка та втягуванні краплі у ванну з мінімальним розбризкуванням.

при зварюванні на постійному струмі такий механізм крапле перенесення може бути досягнутий на джерелі з програмованою модуляцією зварювального струму та напруги. Програмне забезпечення такого джерела повинне передбачати їх зміну в часі за біжучими значеннями, формою, швидкістю зміни тощо. Фактично це означає, що джерело може не мати чітко визначеної зовнішньої характеристики, а його електричні параметри динамічно лаштуються і коректуються за зворотними зв’язками до процесів, які відбуваються у дуговому проміжку. Такому джерелу притаманна динамічна вольт –амперна характеристика (ВАХд - джерела), яка у будь - який момент часу збігається з його диференціальним опором (див. 1.3.3)

Таким чином, система джерело – дуга у режимі керованого крапле перенесення способом короткого замикання повинна володіти достатньою стійкістю проти виникнення хаотичних замикань електроду на ванну, обривів дугового розряду на стадії поновлення дуги, підвищеного розбризкування тощо.

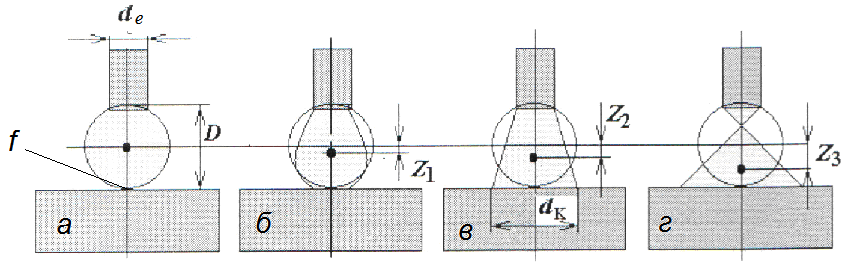

При розробленні таких джерел за основу може бути прийнята модель керованого крапле перенесення способом коротких замикань дроту на зварювальну ванну (рис. 46),

Рис. 46. Модель керованого крапле перенесення коротким замиканнями.

яка базується на оцінюванні прискорення біжучого центру маси краплі під дією механічних та електродинамічних сил, що діють на неї

![]() ,

(79)

,

(79)

де

![]() -

біжуче значення зміщеного центру маси

краплі;

-

біжуче значення зміщеного центру маси

краплі;

![]() ,

,![]() - відповідно сили поверхневого натягу

та радіальна складова електродинамічної

сили;

- відповідно сили поверхневого натягу

та радіальна складова електродинамічної

сили;![]() -

маса краплі,

-

маса краплі,

![]() ,

де

,

де

![]() ,

,![]() - відповідно діаметр краплі та електроду;

- відповідно діаметр краплі та електроду;![]() -

питома вага металу краплі;

-

питома вага металу краплі;

![]() - гравітаційне прискорення;

- гравітаційне прискорення;![]() -

кут нахилу зварювального інструменту.

-

кут нахилу зварювального інструменту.

На початку процесу короткого замикання (рис.46а) відповідно принципу мінімізації поверхневої енергії крапля приймає кулеподібний вигляд. Цьому сприяють плазмові та газодинамічні потоки від ванни до електроду. Центри мас та геометрії кулі співпадають. Проте, лише куля торкнеться дзеркала ванни, порушуються умови статичності поверхневих енергій металу краплі та ванни.

Через спряження краплі і ванни завдяки постійно зростаючій площі контакту f умова мінімальності поверхневих енергій порушується. Поверхнева енергії системи крапля - ванна набуває максимуму. Сила поверхневого натягу прагне зменшити цю енергію за рахунок деформування краплі, що супроводжується початком руху і зміщення центру маси краплі (рис.46б). Такому процесу також сприяють сила ваги, електродинамічна (осьова) сила, газодинамічні і плазмові потоки.

Завдяки

дії комплексу таких сил, а також дії

радіальної складової електродинамічної

сили (обумовленої програмним значенням

струму короткого замикання) діаметр dk

контактної площі f

спочатку стає спів мірним з діаметром

електроду

![]() ,

що в координатах зміщення центру мас

становить

,

що в координатах зміщення центру мас

становить

![]() (80)

(80)

Сумісна

дія газодинамічних та плазмових потоків

спрямованих від більшого перерізу

(ванна) до меншого (електрод) та решти

вищезазначених сил сприяє подальшому

деформуванню краплі, що супроводжується

розвитком діаметра контактної площі

dk

і при досягненні останнім величини

діаметру

![]() початкової

недеформованої краплі нове положення

зміщення центру мас (рис.46в) становить

початкової

недеформованої краплі нове положення

зміщення центру мас (рис.46в) становить

![]() (81)

(81)

За інерцією центр маси продовжує зміщення в бік ванни, деформуючи далі краплю. Сили поверхневого натягу зростають, а їм на перешийку протистоїть радіальна складова електродинамічної сили і при досягненні зміщення центру мас (рис. 46г)

![]() (82)

(82)

Інерційна маса, завдяки набутому прискоренню, навіть при незначному впливі радіальної складової електродинамічної сили долає силу поверхневого натягу; крапля відокремлюється від електроду з руйнуванням перешийку і втягується у ванну чим виконується початкова умова мінімуму поверхневої енергії рідкої системи.

Співвідношення механічних та електродинамічних сил для такої моделі крапле перенесення становить

,

(83)

,

(83)

де

![]() -

біжуче значення зміщення центру маси

краплі;

-

біжуче значення зміщення центру маси

краплі;

![]() – поверхнева енергія металу краплі при

даній температурі.

– поверхнева енергія металу краплі при

даній температурі.

Опис керованого крапле перенесення у координатах часу становить

,

(84)

,

(84)

де γ

– густина металу;

![]() -

поверхнева енергія;

-

поверхнева енергія;

![]() -

об’єм краплі.

-

об’єм краплі.

Опис керованого крапле перенесення в координатах струму становить

,

(85)

,

(85)

де

![]() -

розрахункове значення струму на стадії

формування краплі та початку її замикання

на ванну;

-

розрахункове значення струму на стадії

формування краплі та початку її замикання

на ванну;

![]() -

імпульс струму при короткому замиканні

необхідний та достатній для забезпечення

крапле перенесення;

-

імпульс струму при короткому замиканні

необхідний та достатній для забезпечення

крапле перенесення;

![]() -

кількість тепла необхідна для формування

краплі заданого об’єму;

-

кількість тепла необхідна для формування

краплі заданого об’єму;

![]() -

спад напруги в плямі дуги біля електроду;

-

спад напруги в плямі дуги біля електроду;

![]() -

питомий електричний опір розплаву

краплі.

-

питомий електричний опір розплаву

краплі.

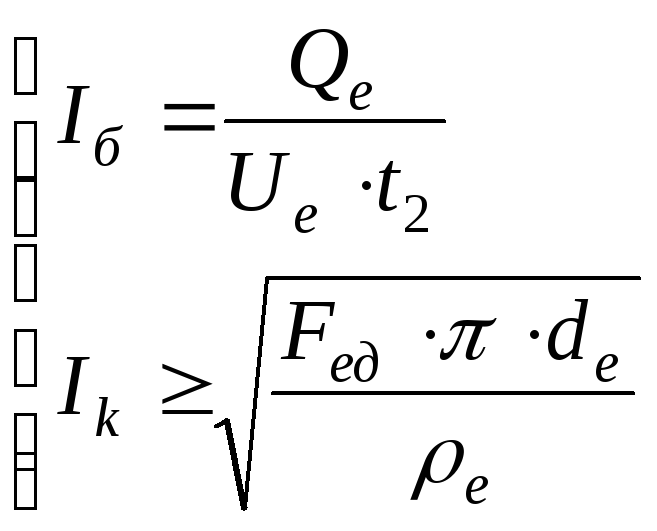

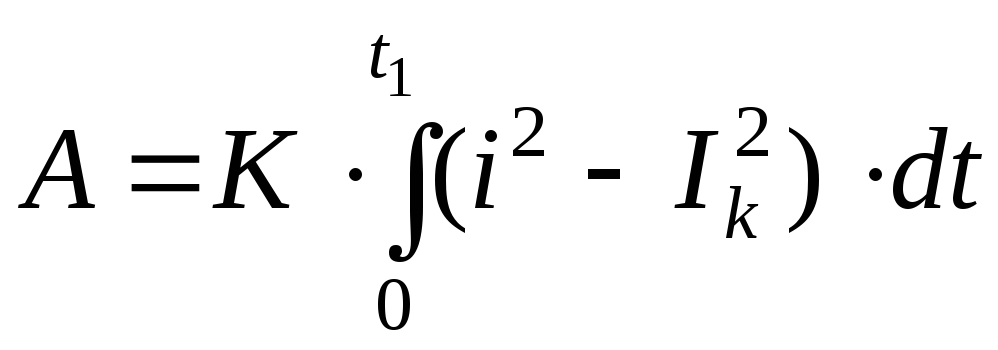

З (84,85) витікає, що оптимальне часове розподілення струму при керованому крапле перенесенні, без урахування його форми та динаміки зміни відповідає (рис. 47) енергетичній умові крапле перенесення

,

(86)

,

(86)

де А – енергія імпульсу струму; і – біжуче значення струму; К –коефіцієнт пропорційності.

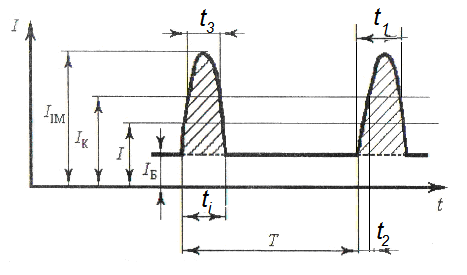

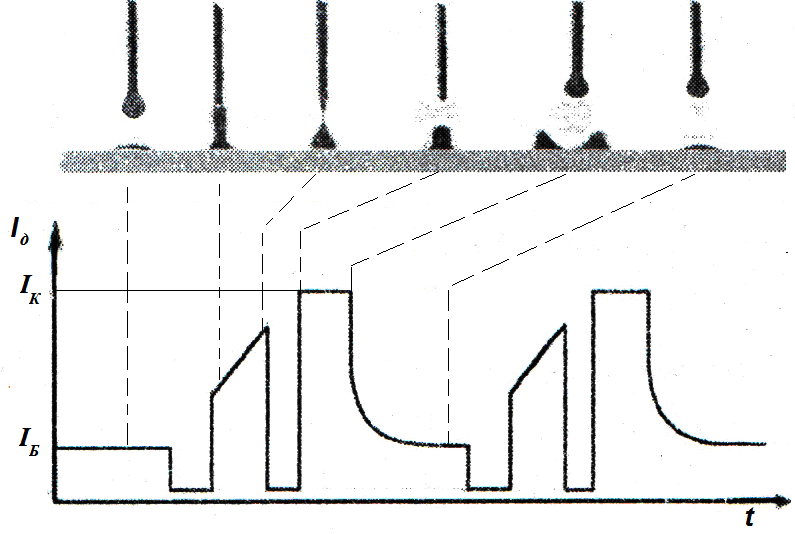

Рис.47. Часовий розподіл струму при керованому крапле перенесенні: Іім – амплітудне значення імпульсного струму; ІК- значення імпульсного струму гарантованого крапле перенесення; ІБ – базовий струм; І – середнє значення дугового струму у такті Т;

ti – загальний час проходження імпульсу струму.

З наведеної моделі витікають два способи забезпечення енергетичної стійкості системи джерело – дуга в умовах зварювання плавким електродом: 1. Базовим керуючим параметром процесу є напруга імпульсу джерела, яка завдає напруженість електричного поля та довжину стовпа дуги, а струм дуги визначається швидкістю подавання дроту (електричне – механічний спосіб керування); 2. Базовим керуючим параметром є струм імпульсу, а довжина дуги регулюється швидкістю подавання дроту (електричний спосіб керування).

Такі підходи до керування крапле перенесенням дозволяють стабільну роботу системи за рахунок зміни тривалості стадії імпульс струму – момент короткого замикання (час t2). Якщо струм має стабільне значення, то швидкість подавання електродного дроту впливає на тривалість стадії крапле перенесення (час t3).

Використання модульованого струму при керованому крапле перенесенні дозволяє також значно розширити діапазон режимів прояву ефекту саморегулювання, оскільки стабілізація струму імпульсу забезпечується зміною складових часу циклу крапле перенесення, а стабілізація напруги на стадії формування краплі за рахунок зміни її швидкості на етапах зростання та спадання.

Найкращі результати прояву ефекту саморегулювання досягаються при рівній тривалості стадії формування краплі та стадії її початкового замикання на ванну, розвитку процесу короткого замикання при незмінності об’єму краплі.

5.2. Обладнання для зварювання плавленням з керованим крапле перенесенням

5.2.1.. електричне керування крапле перенесенням

Кероване крапле перенесення у процесі зварювання вимагає застосування джерел з модуляцією за певною програмою електричних параметрів, які володіють високими динамічними властивостями (рис.48).

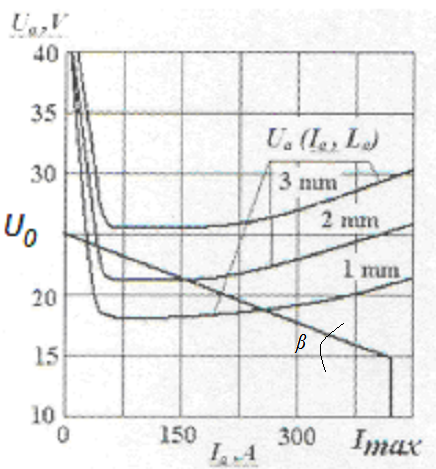

Рис.48. Енергетичний баланс системи джерело – дуга в умовах різної довжини дуги (цифри на сімействі ВАХ - дуги), незмінній швидкості подавання дроту та граничних електричних параметрах джерела (напруга неробочого ходу U0, струм короткого замикання Imax = Ікз. крит, динамічний опір джерела Rддж= tgβ ) при електричному способі керування крапле перенесенням.

З рис. 48 витікає, що енергетична стабільність процесу визначається: а) динамічним опором джерела (кут нахилу β ); б) рівнем напруги неробочого ходу; в) величиною струму крапле перенесення (короткого замикання); г) індуктивністю зварювального ланцюга.

Зростання напруги неробочого ходу при незмінних показниках струму крапле перенесення, обмежених вимогою мінімізації надмірного розбризкування, збільшує grad Uд(Iд) (кут нахилу ВАХ - джерела) і тим самим значно розширює діапазон регулювання параметрів процесу. Наприклад, за рахунок збільшення вихідної напруги джерела можна зменшити тривалість фази короткого замикання краплі на ванну шляхом зростання базового струму на стадії її формування синхронізованого з тривалістю імпульсу струму (рис.47).

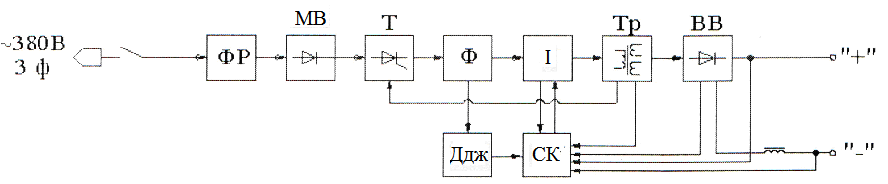

Реалізація такого способу керованого крапле перенесення здійснюється двотактним інвертор ним джерелом (рис. 49).

Рис. 49. Функціональна схема джерела: ФР- фазовий радіочастотний фільтр; МВ- мережевий випрямляч; Т – тиристорний ключ; Ф – фільтр згладжування; І – інвертор; Тр – високочастотний трансформатор; ВВ – високочастотний випрямляч; СК- система керування; Ддж – додаткове джерело живлення.

У джерелі використані JGBT – модулі, виконані на базі біполярних транзисторів з ізольованим затвором. Їхня перевага полягає у малій потужності в ланцюгах керування, прямокутній області безпечної роботи, можливості паралельного навантаження без додаткового увімкнення елементів вирівнювання, малому спаданні напруги при роботі у режимі ключа, високій граничній напрузі у закритому стані, робочому діапазоні 150…200КГц.

Джерело живиться від 3 – фазної мережі через радіочастотний фільтр ФР, а напруга мережі випрямляється випрямлячем МВ. Випрямлена напруга комутується керованим тиристорним ключем Т через фільтр згладжування Ф на інвертор І. Інвертор І разом із високочастотним трансформатором Тр перетворює постійну напругу у змінну високої частоти. Така напруга випрямляється високочастотним випрямлячем ВВ і подається на вихідні клеми джерела через дросель. Система керування СК живиться від додаткового джерела живлення Ддж. У системі керування використаний «інтелектуальний підхід» з використанням мікропроцесора і зворотними інформативними зв’язками з здавачів, які відслідковують момент торкання краплі металу дзеркала ванни, площу її первинного контакту, зміну радіусу перемички між краплею та електродом (рис.50).

|

|

|

|

|

а |

б |

в |

Рис. 50. Осцилограми часової зміни зварювального струму (1) та дугової напруги (2): а – імпульсно – дугове зварювання; б –крапле перенесення коротким замиканням; в – кероване крапле перенесення коротким замиканням.

Високі динамічні властивості джерела обумовлені не тільки системою керування, а й високочастотним перетворенням постійної напруги у змінну. Для теперішніх інверторів найбільше поширені два види модуляції сигналу (напруги): широтне – імпульсне (ШІМ) та частотне – імпульсне (ЧІМ) (рис.51).

Рис.51. Види модуляції сигналу (напруги).

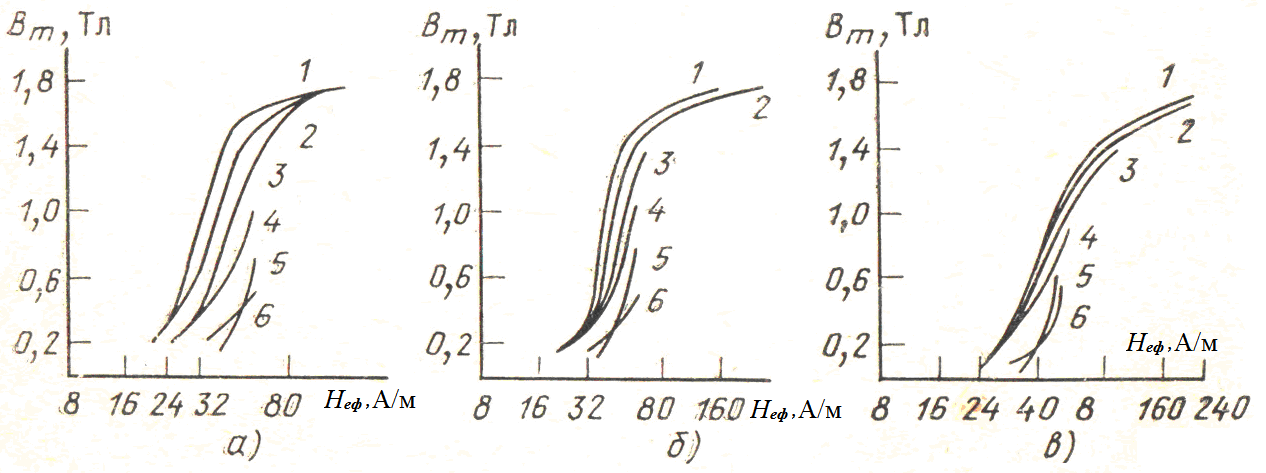

У випадку ШІМ формуються вихідні імпульси системи керування, тривалість яких строго пропорційна аналоговому сигналу UМ, а при ЧІМ – частота імпульсів пропорційна такому сигналу у діапазоні (0≤ f≤ fmax) і володіє високою роздільною здатністю. Проте при навантаженні таким сигналом (напругою) первинної обмотки високочастотного трансформатора постає проблема оптимального його конструкторського рішення через частотну залежність індукції магнітопроводу та напруженості поля струму намагнічування (рис.52).

Рис.52. Криві намагнічування стрічки з електротехнічної сталі 3441 при частотах,

Гц: 400(1),1000(2), 2000(3), 3000(4), 5000(5), 10000(6); товщина стрічки, мм: а)0,03;

б) 0,02; в)0,01.

Переважна більшість ШІМ та ЧІМ інверторів побудована на ланцюгах лінійного релаксаційного циклу (заряд - розряд) конденсаторів на основі співвідношення

![]() ,

(87)

,

(87)

де

![]() -

напруга; С

– ємність; І

– струм заряду;

-

напруга; С

– ємність; І

– струм заряду;

![]() -

час заряду.

-

час заряду.

Тоді для ШІМ при фіксованому струмі заряду тривалість імпульсу становить

![]() ,

(88)

,

(88)

де

![]() м

– напруга вхідного сигналу (рис.51).

м

– напруга вхідного сигналу (рис.51).

а для ЧІМ, коли струм заряду є пропорційним до напруги вхідного сигналу

![]() (89)

(89)

Іншими типами джерел з електричним способом керування крапле перенесенням є джерело з динамічною вольт – амперною характеристикою. Зварювальне джерело живлення реалізує STT- процес (Surface Tension Transfer – переніс силами поверхневого натягу).

Джерело інверторного типу INVERTEC STT II не слід віднести до джерел з статичними спадними (ВАХ - джерела), або з жорсткими вольт-амперними характеристиками. його слід вважати джерелом живлення з високою швидкістю керування зварювальним струмом (джерело з програмованою динамічною вольт - амперною характеристикою, що збігається з динамічним опором джерела керованим станом дугового проміжку).

У залежності від процесів, які протікають у зварювальній дузі, джерело дозволяє в лічені мікросекунди відбудувати величину зварювального струму, необхідну для реалізації процесу переносу металу силами поверхневого натягу (рис.53).

джерело призначене для механізованого зварювання, при якому змінюється швидкість зварювання та виліт електроду і працює у режимі зварювання серіями коротких замикань.

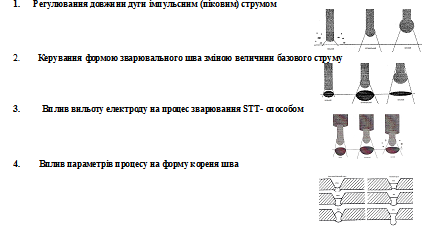

Рис.53. Характер крапле перенесення при зміні струму дуги

(зварювання STT-способом).

В якості захисних газів використовуються 100 % вуглекислий газ і його суміші з аргоном для зварювання низько вуглецевих сталей, а також суміші з гелієм для зварювання нержавіючих сталей.

Основні переваги STT процесу: зменшення розбризкування; стабільність процесу зварювання (стабільність дуги при зміні вильоту електроду); більш низький рівень випромінювання дуги і димоутворення; зменшене теплове вкладення при зварюванні тонкого металу.

Джерело забезпечує постійний і чіткий контроль зварювального струму протягом всіх етапів циклу крапле перенесення навіть при зміні вильоту електрода. Зниження рівня випромінювання дуги і димоутворення досягається за рахунок загального середнього укорочення дуги і мінімізації розігріву електрода.

У процесі зварювання керована джерелом величина струму залежить від стану дугового проміжку. Система керування за зворотними зв’язками з мікропроцесором визначає наявність та величину напруги у дуговому проміжку, а також коротке замикання електроду на зварювальну ванну.

Весь цикл крапле перенесення поділяється на декілька етапів (рис.53.)

1. Базовий струм: Постійний рівень зварювального струму перед етапом короткого замикання знаходиться в діапазоні 5,0 – 100 А.

2. Початковий період короткого замикання: При замиканні електроду на зварювальну ванну (базовий рівень струму) давач напруги дуги видає джерелу сигнал про виникнення короткого замикання. Джерело знижує струм з базового рівня до 5…10А на період 0,75 мс. Цей часовий інтервал необхідний для зливання краплі, що утворилася на кінці електрода, з поверхнею зварювальної ванни.

3. Етап Пінч-ефекту: Після закінчення визначеного часу джерело збільшує струм. Збільшення струму проходить у дві стадії і з різними швидкостями. На першій стадії проходить різке підвищення струму, що призводить до утворення перемички на кінці електроду за рахунок радіальної складової електродинамічної сили (електромагнітного тиску стискання, що виникає при Пінч-ефекті). Необхідно відмітити, що під час короткого замикання напруга між електродом і деталлю не рівна нулю, оскільки розплавлений метал (при температурі плавлення 1550о С) має високий електричний опір. На другій стадії проходить більш плавне наростання струму.

4. Розрахунок швидкості зміни напруги дуги. У процесі утворення перемички змінюється напруга між електродом і виробом. При цьому джерело постійно збільшує градієнт напруги з одночасним програмним розрахунком швидкості його прирощування, коректованим за зворотним зв’язком з між електродним проміжком. Коли розрахункова величина напруги на дуговому проміжку сягає відповідного значення, яке сигналізує джерелу, що відбудеться відрив краплі (розрахунок входить до етапу Пінч-ефекту), струм, який комутується через електродний дріт у дуговий проміжок, збільшується до 50А протягом декількох мікросекунд.

5. Поновний ріст краплі: Цей етап наступає зразу після розриву перемички між електродом і зварювальною ванною. Зварювальний струм збільшується до рівня струму крапле перенесення і діє протягом усього етапу. При цьому відбувається швидке розплавлення кінця електроду, формування нової краплі і збільшення дугового проміжку.

6. Перехід на базовий струм: У цей період зварювальний струм зменшується до величини базового струму. Із закінченням цього етапу закінчується зварювальний цикл і починається новий.

Керування величиною базового струму виконує дві основні функції: а) енергетичне забезпечення дуги для компенсації втрат на випромінювання, а також підтримування відповідного об’єму розплавленої краплі на кінці електроду. Якщо така умова не виконується, то виникає загроза спочатку кристалізації верхньої частини розплавленої краплі на кінці електроду, а далі її повне затвердіння. Дуга переходить у режим дестабілізації і короткого замикання електродного дроту із дном зварювальної ванни через постійне його подавання у зону зварювання; б) базовий струм визначає ступінь розігріву зварюваного виробу. Наприклад, для визначення довжини дуги при використанні захисного вуглекислого газу величина базового струму приблизно на 50% менша ніж при використанні газової суміші 75% аргону і 25% СО2. Рівень розбризкування значно підвищується при зростанні базового струму більше 120А.

Джерело Invertec STT II дозволяє використовувати дріт більшого діаметра у порівнянні із джерелом з жорсткою зовнішньою характеристикою для виконання аналогічних робіт з одночасним зростанням швидкості наплавки.

Таким чином інверторне джерело Invertec SТТ II дозволяє практично миттєво змінювати зварювальний струм в залежності від енергетичного стану дуги з одночасним відслідковуванням процесу переносу краплі, шляхом керування формою зварювального струму при постійній швидкості подавання зварювального дроту.

Основні зварювальні параметри STT – процессу теоретичним шляхом не розраховуються, а встановлені експериментально фірмою Lincoln Electric (рис. 54).

Рис.54. Вплив установчих параметрів режиму STT – процесу зварювання на формування зварного з’єднання.

1. Швидкість подавання зварювального дроту – впливає на швидкість наплавки. Більш висока швидкість подавання визначає вищу швидкість зварювання.

2. Струм крапле перенесення (піковий/імпульсний) – керує довжиною дуги і формою наплавленого валика. Збільшення струму призводить до зростання довжини дуги і формування більш плоскої зовнішньої поверхні шва. Великий струм призводить до утворення увігнутої поверхні шва, а також до переходу від процесу переносу металу короткими замиканнями до грубо крапельного переносу металу через дугу. Малі значення струму підвищують нестабільність дуги та створюють умови короткого замикання електродного дроту із виробом. Оптимальна величина струму крапле перенесення вища за базовий і знаходиться у діапазоні 260…400А. В основі практичного вибору величини струму крапле перенесення лежать наступні показники процесу: мінімальне розбризкування та перемішування ванни. При зварюванні у вуглекислому газі, через необхідність підтримування дуги більшої довжини при одночасному мінімальному розбризкуванні, величина струму більша у порівнянні зі зварюванням у сумішах з високим вмістом аргону.

3. Базовий струм – регулює загальне теплове вкладення і форму зворотного валика шва. Дуже високий рівень базового струму провокує утворення грубих крапель і перехід до крапельного переносу через дугу без етапу короткого замикання, із значним розбризкуванням. Малий рівень базового струму сприяє виникненню режиму короткого замикання без крапле перенесення. Значення базового струму менші за струм крапле перенесення і технологічно становлять 25…100А. При зварюванні у вуглекислому газі базовий струм повинен бути меншим, ніж при роботі в сумішах з великим вмістом аргону. Останнє обумовлене значною тепловою генерацією дуги (спадання напруги за довжиною дуги у СО2 становить 35 В/см; у 100 % Ar – 20 В/см; суміші 75% Ar +25%СО2-24 В/см ).

У джерелі передбачені додаткові технологічні функції:

1.Гарячий старт - регулює час дії стартового струму, що перевищує на 20…50% встановлену величину дугового струму, полегшує збудження дуги, збільшує тепло, що вводиться в початковий момент зварювання, щоби компенсувати вплив холодної деталі.

2. Тривалість заднього фронту імпульсу «TAILOUT» - регулювання даного параметру дозволяє додатково підвищити тепловиділення на дузі, не приводячи до збільшення об’єму розплавленої каплі на кінці електрода. Збільшення тривалості дії заднього фронту струму імпульсу дозволяє підвищити тепловиділення на дузі, не змінюючи її довжини. У більшості випадків піковий (імпульсний) і базовий струми слід зменшувати при збільшенні параметра TAILOUT.

Зварювання методом STT відноситься до так званих «холодних» технологічних процесів зварювання плавленням. Загальна кількість тепла, що виділяється дугою, значно менша ніж у звичайному механізованому зварюванні в захисних газах при ліпших показниках якості зварного шва.

5.2.2. електричне – механічне керування процесом крапле перенесення

При зварюванні тонкого металу або при зварюванні різнорідних матеріалів суттєвою технологічною проблемою є обмеження теплої дії дуги із одночасним збереженням показників якості зварного шва.

Одним із підходів до вирішення такої проблеми є спосіб СМТ (Cold Metal Tpansfer) розроблений фірмою Fronius. На відміну від традиційного процесу крапле перенесення короткими замиканнями при зварюванні короткою дугою, коли дріт подається до моменту неконтрольованого короткого замикання з виробом і зварювальний струм різко зростає з додаванням підвищеного тепло вкладення із значним рівнем виплесків (джерело лише відслідковує напругу необхідну для поновного запалювання дуги), у даному способі використаний принцип реверсу дроту в момент короткого замикання з частотою 70Гц при одночасному програмованому спаданні струму короткого замикання практично до нульового значення (рис.55).

Рис.55. Принцип СМТ – процесу з поступально – зворотним рухом електродного дроту.

Суттєвими відмінностями способу від традиційного механізованого зварювання короткими замиканнями та незалежною або програмованою швидкістю подавання дроту є наступні: а) рух та реверс дроту узгоджені із зміною електричних параметрів джерела і входить до комплексу керованих технологічних параметрів процесу зварювання; б) виявлення давачем струму короткого замикання дроту на зварювальну ванну миттєво переводить джерело у режим мінімального струму, в момент дії якого відбувається реверс дроту і відривання краплі з його торця. таким чином, процес крапле перенесення протікає без струму лише під дією механічної сили, що долає силу поверхневого натягу металу краплі. Зливання краплі з ванною протікає за механізмом мінімізації поверхневої енергії системи крапля - ванна. електродинамічна сила та підвищена густина струму у перемичці практично відсутні і не впливають на її руйнування та розбризкування; в) реверс дроту узгоджений з джерелом за умовою надійного поновного запалювання дуги. Після формування дуги із заданими джерелом енергетичними параметрами дріт знову реверсується для подавання у бік ванни; г) динамічний баланс енергетичної системи джерело – дуга визначається зворотним зв’язком між механічним і електричними параметрами (програмується рухом дроту): прискорений процес короткого замикання викликає пришвидшений реверс дроту і навпаки; д) жорстка стабілізація динамічної довжини дуги. Довжина дуги визначається не спадом напруги, а швидкістю та часом реверсу дроту від нульового значення дуги (коротке замикання).

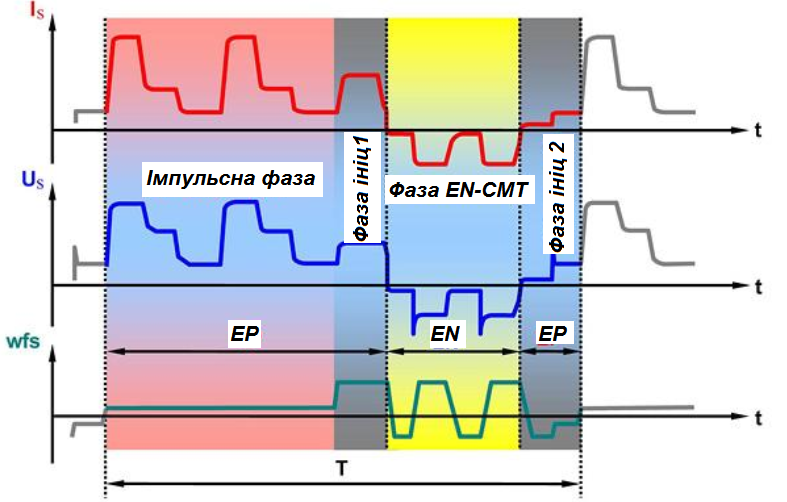

Використання програмованого інверторного джерела з модуляцією за полярністю зварювального струму і кількістю циклів зміни полярності дозволяє реалізувати технології СМТ Advaced та СМТ Advaced Pulse, які значно розширюють технологічні можливості зварювання з керованим крапле перенесенням тонкого та надтонкого металу.

Особливістю таких технологій є використання електричних параметрів джерела для регулювання тепловмісту у зону зварювання, а також покращення умов формування та переносу краплі з одночасною дією ефекту реверса дроту, що повністю виключає розбризкування і появу дефектів шва.

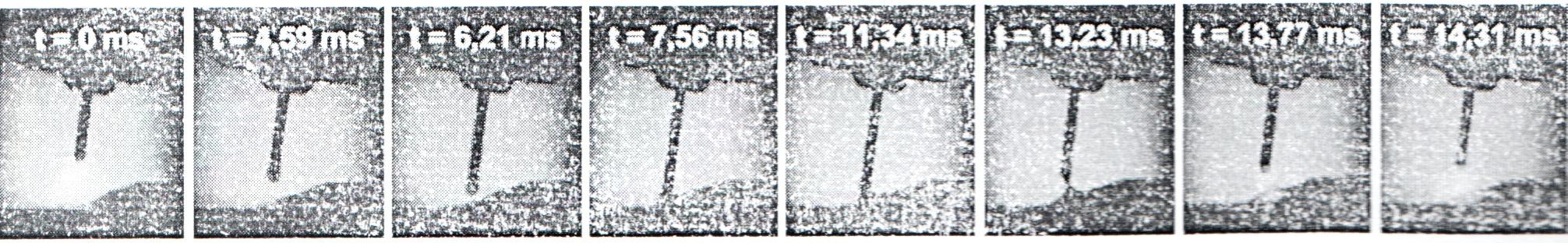

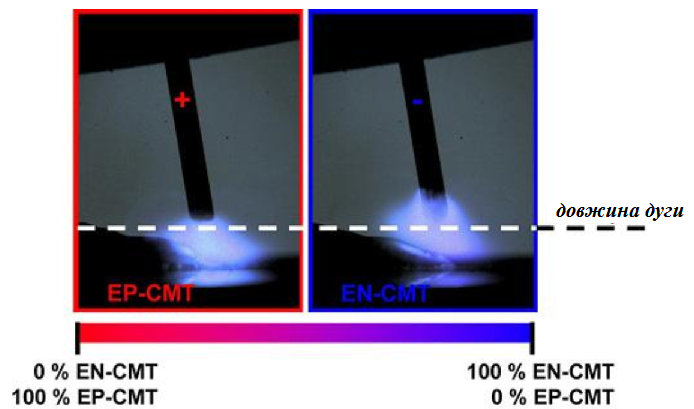

Зварювальний дуговий процес розглядається відносно зміни полярності на електродному дроті: ЕР – позитивна полярність, EN – негативна полярність.

У часі дії фази ЕР відбувається тепло вкладення у зварюваний метал з одночасним його вичищенням дугою, а у часі дії фази EN – зростає продуктивність наплавлення при однаковому тепло вкладенні. відповідно у такій фазі при однаковому вильоті електродного дроту електричної потужності джерела втрачається менше, а швидкість його плавлення лишається відповідною ЕР –фазі. Полярність між фазами змінюється у моменти короткого замикання дроту на ванну з одночасним перенесенням краплі (рис.56).

Рис.56. Осцилограми зварювального струму (Іs). напруги (Us) та швидкості реверсного подавання дроту (Wfs) при реалізації фазо керованого циклу EN-ЕР-СМТ.

Оскільки крапле перенесення відбувається у моменти короткого замикання, то не має потреби у додаткових системах поновлення дугового розряду (рис.57).

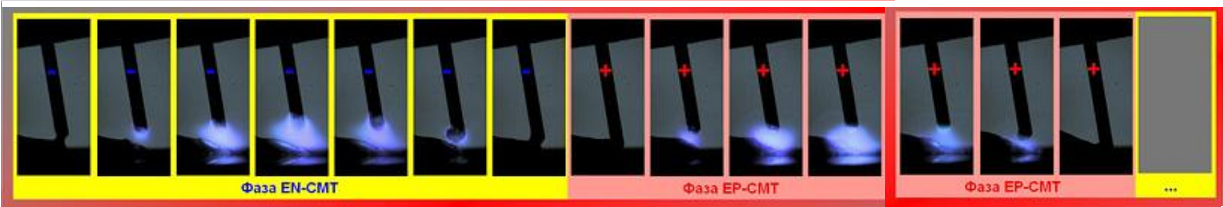

Рис. 57. Кінограма процесу зварювання способом СМТ Advaced.

На початку фази EN – СМТ запалювання дуги відбувається за рахунок короткого замикання електроду від’ємної полярності з одночасним охопленням частини електроду поза торцем при однаковій довжині дугового проміжку (рис. 58). Розмір краплі на торці електроду значно більший (рис.57); такий самий розмір при ЕР- полярності потребує значного збільшення сили струму з одночасним зростанням впливу пінч – ефекту. Пінч – ефект допомагає відділенню краплі від електроду і тим самим обмежує продуктивність наплавлення.

Рис. 58. Формування дугового розряду в залежності від фази полярності струму на електроді.

Таким чином, продуктивність процесу, з рештою рівних умов, визначається як полярністю електроду і кількістю імпульсів струму у відповідній фазі, так й кількістю таких фаз; останнє стає додатковими технологічними параметрами режиму зварювання.

Як при стандартному СМТ – процесі реверсування дроту здійснюється синхронно з фазою короткого замикання і дуга поновлюється у ЕР –фазі полярності струму. У цій фазі розмір перерізу дуги обмежений торцем електроду (рис.58) і є значно меншим ніж на виробі чим забезпечується більш інтенсивний тепловміст у метал.

Після розвитку дуги заданої довжини, програмованої електричними параметрами джерела, відбувається реверс подавання дроту у бік ванни (рис.56).

При механізованому зварюванні тонкого металу імпульсним струмом у захисному газовому середовищі регулювання продуктивності процесу здійснюється за рахунок зміни величини базового струму у EN – фазі полярності на електроді, а зміна полярності відбувається в часі горіння дуги. Відповідно, для підтримування дугового розряду джерело повинно видавати напругу необхідну та достатню для формування поновного дугового розряду після проходження фазового нуля струму. оскільки умови поновлення розряду, з рештою рівних умов, визначаються фізико – хімічними властивостями залишкової іонізації середовища дугового проміжку, то це в певній мірі дестабілізує процес поновлення дуги.

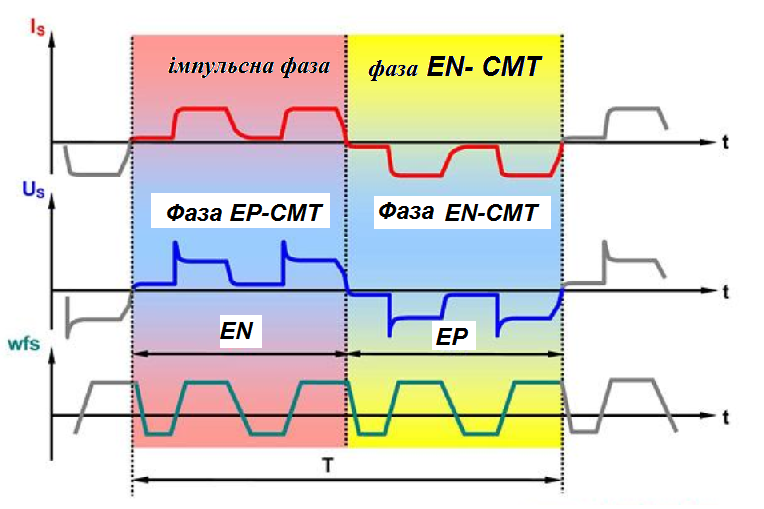

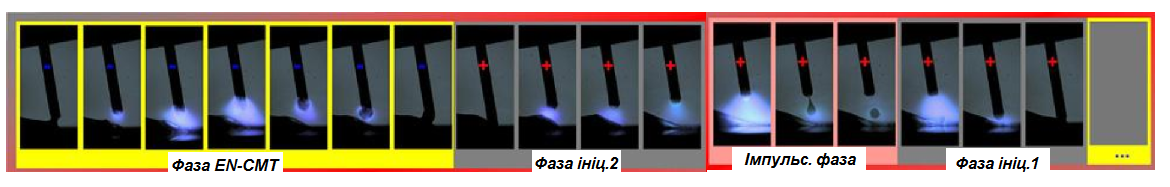

За способом СМТ Advaced Pulse імпульсна дуга (керований струм краплеперенесення) відокремлена від від’ємної фази струму на електроді (рис.59).

Рис.59. Осцилограми зварювального струму (Іs). напруги (Us) та швидкості реверсного подавання дроту (Wfs) при реалізації імпульсно –дугового зварювання способом СМТ Advaced Pulse.

такий варіант способу складається з однієї EN – фази, в якій відбувається реверс подавання дроту, та однієї ЕР – фази, у якій дріт безперервно подається у зону ванни. Відповідно (рис.59) крапле перенесення у позитивній фазі відбувається через дуговий проміжок (коротке замикання відсутнє). При зміні полярності у такому випадку виникає необхідність поновлення дуги, яке здійснюється через додаткову фазу її ініціалізації: фаза 1- запалювання дуги при переході від ЕР- фази керованого крапле перенесення, що здійснюється електричним способом (джерелом); 2- перехід від EN – фази, в якій використаний електро – механічний спосіб керованого крапле перенесення (джерело + подавання дроту), знову до фази імпульсного струму (рис.60).

Рис.60. Кінограма процесу зварювання способом СМТ Advaced Pulse.

Як й у стандартному СМТ – способі регулювання довжини дуги здійснюється задаванням швидкості та часу реверсування зварювального дроту.