- •Прийняті позначення

- •Передмова

- •1. Зварювальна дуга

- •Типи електричних дуг та дугових зварювальних процесів

- •Каналова модель електричної дуги

- •Стовп дуги

- •Електродні зони дуги

- •1.2. Розподіл потенціалів у дузі

- •1.3.3. Динамічна вольт – амперна характеристика (ваХд) – дуги

- •1.4.2. Дуга змінного струму між електродами з різних матеріалів

- •1.4.4. Динамічна вольт – амперна характеристика (ваХд) - дуги змінного струму

- •2. Джерела живлення дуги. Статичні характеристики джерел

- •3.2. Система джерело – дуга при значних коливаннях дугового проміжку

- •3.4. Саморегулювання системи джерело - дуга

- •4.1.2. Збудження дуги безконтактним способом

- •4.2.2. Реактивні елементи у ланцюзі дуги змінного струму

- •4.2.3. Фазове регулювання змінного дугового струму

- •Література

- •Відеоматеріали

3.2. Система джерело – дуга при значних коливаннях дугового проміжку

Виконання

умови

![]() ≥

0 є необхідною, проте недостатнім

обґрунтуванням стабільного горіння

дуги при зварюванні плавким електродом.

Тут відбувається неперервна зміна

довжини дуги (формування та ріст краплі

металу на торці електроду, відрив краплі

та її перенесення через дуговий проміжок,

коливання зварювальної ванни тощо).

≥

0 є необхідною, проте недостатнім

обґрунтуванням стабільного горіння

дуги при зварюванні плавким електродом.

Тут відбувається неперервна зміна

довжини дуги (формування та ріст краплі

металу на торці електроду, відрив краплі

та її перенесення через дуговий проміжок,

коливання зварювальної ванни тощо).

Зміна довжини дуги lд має різноманітний вид: стрибкоподібний, періодичні та плавні коливання, які залежні від способу зварювання (плавкий електрод, зварювання у захисних активних та нейтральних газах), нерівномірності подавання електродного дроту, технологічні особливості виконання шва.

Коливання довжини дуги, при яких дуговий розряд не трансформується у інші форми або взагалі не переривається, а режим зварювання не перетинає припустимої межі за якісними показниками шва, оцінюється як кількісний параметр стійкості системи і носить назву «еластичність дуги».

Критерієм

еластичності послуговує найбільша

довжина дугового проміжку lд

max

, при якій ще існують

умови стійкого горіння дуги, а коефіцієнт

стабільності дуги лишається не від’ємним.

Перехід через таку межу викликає

незворотні зміни у фізико – хімічних

умовах існування стовпа дуги. Тоді, в

залежності від густини дугового струму,

геометрії стовпа, існуючий мінімальний

критичний струм

![]() може

не в змозі підтримуватися джерелом;

дуговий розряд стає не стійким і

переходить у іншу форму. При струмах

менших за

може

не в змозі підтримуватися джерелом;

дуговий розряд стає не стійким і

переходить у іншу форму. При струмах

менших за

![]() типовий

дуговий розряд припиняється, хоча

провідність G

газового проміжку між електродами ще

продовжує існувати завдяки залишковій

іонізації плазми та термоемісійній

властивості гарячих електродів.

типовий

дуговий розряд припиняється, хоча

провідність G

газового проміжку між електродами ще

продовжує існувати завдяки залишковій

іонізації плазми та термоемісійній

властивості гарячих електродів.

Таким

чином, величина

![]() ,

з рештою рівних умов, однозначно залежить

від величини струму при стійкому горінні

дуги; чим такий струм є більшим, тим

більша довжина дуги lд

max.

В свою чергу для такого струму, виходячи

з принципу енергетичної стабільності

системи джерело – дуга, має існувати

певне значення струму рівноваги

,

з рештою рівних умов, однозначно залежить

від величини струму при стійкому горінні

дуги; чим такий струм є більшим, тим

більша довжина дуги lд

max.

В свою чергу для такого струму, виходячи

з принципу енергетичної стабільності

системи джерело – дуга, має існувати

певне значення струму рівноваги![]() ,

забезпечене відповідним вибором ВАХ –

джерела для даної ділянки ВАХ –дуги.

,

забезпечене відповідним вибором ВАХ –

джерела для даної ділянки ВАХ –дуги.

Звідси витікає, що в умовах значного коливання довжини дуги ВАХ – джерела повинна гарантувати енергетичну рівновагу системи, яка складається з сімейства ВАХ –дуги (рис. 20).

Рис. 20. Система джерело – дуга при значних коливаннях довжини дуги.

![]() - напруга неробочого

ходу джерела.

- напруга неробочого

ходу джерела.

З рис. 20 витікає, що ВАХ –джерела у кожній точці енергетичного балансу сімейства ВАХ –дуги визначає еластичність дуги, напруженість електричного поля стовпа дуги та під електродних зонах і значення рівноважного струму.

Швидкість

відновлення енергетичного балансу для

кожної довжини дуги залежить від

динамічних властивостей джерела та

параметрів зварювального ланцюга. Так

при незначній електромагнітній інерції

джерела із зростанням довжини дуги і

відповідним зменшенням дугового струму

швидко зростає е.р.с. едж

, напруга

![]() на

його виході збільшується, що для такого

нового балансного енергетичного стану

означає також зростання спаду напруги

на дузі

на

його виході збільшується, що для такого

нового балансного енергетичного стану

означає також зростання спаду напруги

на дузі

![]() і напруженості її електричного поля

і напруженості її електричного поля

![]() .

.

Зменшення

дугового струму спричиняє зміну виду

енергії у зварювальному ланцюзі –

енергія, накопичена у магнітному полі

індуктивності при заданому рівноважному

струмі

![]() ,

трансформується в енергію електричного

поля дугового проміжку через появу у

ланцюзі е.р.с. самоіндукції еL.

Дана е.р.с. наводиться

через зміну магнітного поля, викликаного

зміною дугового струму, і зчіплюється

з витками котушки індуктивності (дроселя)

послідовно увімкненого у зварювальний

ланцюг (рис. 12). Таким чином, дана е.р.с.

прикладається разом з е.р.с. едж

джерела до дугового

проміжку, що й призводить до зростання

напруженості його електричного поля.

,

трансформується в енергію електричного

поля дугового проміжку через появу у

ланцюзі е.р.с. самоіндукції еL.

Дана е.р.с. наводиться

через зміну магнітного поля, викликаного

зміною дугового струму, і зчіплюється

з витками котушки індуктивності (дроселя)

послідовно увімкненого у зварювальний

ланцюг (рис. 12). Таким чином, дана е.р.с.

прикладається разом з е.р.с. едж

джерела до дугового

проміжку, що й призводить до зростання

напруженості його електричного поля.

Чисельне

значення критичної довжини дуги lд

розр., вище якої дуговий

стаціонарний розряд не існує можна

визначити з умов: 1. Розривній довжині

дуги lд

розр відповідає

критичне значення дугового струму

![]() ;

2. Такий струм відповідає струму

;

2. Такий струм відповідає струму

![]() енергетичної рівноваги системи, для

якої у точці критичної рівноваги «В»

(рис. 20) виконується комплексна умова

енергетичної рівноваги системи, для

якої у точці критичної рівноваги «В»

(рис. 20) виконується комплексна умова

,

(41)

,

(41)

де

![]() -

внутрішній опір джерела.

-

внутрішній опір джерела.

Вище

було продемонстровано, що при відхиленні

струму на величину

![]() з

точки енергетичної рівноваги коректно

використовувати такий параметр системи,

як диференціальний опір джерела

з

точки енергетичної рівноваги коректно

використовувати такий параметр системи,

як диференціальний опір джерела

![]() ,

що в околі точки енергетичного балансу

чисельно збігається із величиною

внутрішнього опору джерела, звідки

,

що в околі точки енергетичного балансу

чисельно збігається із величиною

внутрішнього опору джерела, звідки

![]() =

=

![]() .

.

Оскільки

виконується умова енергетичної

стабільності, для якої

![]() ≥

0, то для даного сімейства ВАХ – дуги

перетнутого ВАХ – джерела

≥

0, то для даного сімейства ВАХ – дуги

перетнутого ВАХ – джерела

![]() ≤

0 і

≤

0 і

![]() =

-

=

-![]() .

.

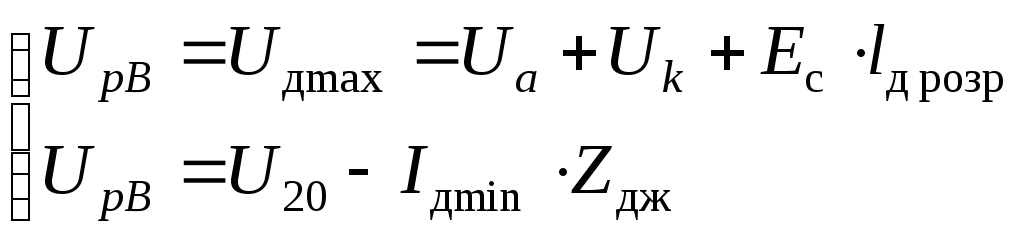

Тоді розривна довжина дуги з комплексу (41) з урахуванням наведеного становить

![]()

![]() (42)

(42)

Аналіз

виразу (42) демонструє: 1. Розривна довжина

дуги та її еластичність зростають при

збільшенні напруги неробочого ходу

джерела; 2. Такий висновок не є однозначним,

оскільки

![]() залежить

від коливання мережевої напруги і

обмежена умовами безпечної експлуатації

джерела; 3. Введення у матеріал покриття

електродів або газове середовище

дугового проміжку елементів з низьким

потенціалом іонізації зменшує спад

напруги у катодній області (

залежить

від коливання мережевої напруги і

обмежена умовами безпечної експлуатації

джерела; 3. Введення у матеріал покриття

електродів або газове середовище

дугового проміжку елементів з низьким

потенціалом іонізації зменшує спад

напруги у катодній області (![]() )

та напруженість стовпа дуги (

)

та напруженість стовпа дуги (![]() ),

що підвищує еластичність дуги; 4. На

зростання розривної довжини дуги

позитивно впливає величина мінімального

струму

),

що підвищує еластичність дуги; 4. На

зростання розривної довжини дуги

позитивно впливає величина мінімального

струму

![]() ;

5. Такий параметр оцінки еластичності,

як

;

5. Такий параметр оцінки еластичності,

як

![]() з

іншого боку є технологічним і вимагає

коректування решти параметрів режиму

зварювання (на приклад швидкості та

діаметру електроду); 6. Зростання

диференціального опору джерела позитивно

впливає на розривну довжину дуги, проте

його величина обумовлена, з рештою

рівних умов, конструктивним виконанням

джерела; 7. В практичних умовах зварювання,

коли відхилення зварювального струму

з

іншого боку є технологічним і вимагає

коректування решти параметрів режиму

зварювання (на приклад швидкості та

діаметру електроду); 6. Зростання

диференціального опору джерела позитивно

впливає на розривну довжину дуги, проте

його величина обумовлена, з рештою

рівних умов, конструктивним виконанням

джерела; 7. В практичних умовах зварювання,

коли відхилення зварювального струму

![]() часто

буває більшим за його обумовлене

часто

буває більшим за його обумовлене

![]() у виразі (42) слід приймати не диференціальний

опір джерела, а його реальний внутрішній.

В такому випадку вираз

у виразі (42) слід приймати не диференціальний

опір джерела, а його реальний внутрішній.

В такому випадку вираз

![]() приймає

від’ємний знак і для зменшення його

вкладу у (42) слід максимально зменшувати

внутрішній опір джерела.

приймає

від’ємний знак і для зменшення його

вкладу у (42) слід максимально зменшувати

внутрішній опір джерела.

3.3. Система джерело – дуга в умовах крапле перенесення

Перенесення металу від електроду у зварювальну ванну залежить від способу зварювання, обраного режиму та характеристик застосованого джерела.

Краплі металу з торця електроду з певною періодичністю або змінюють довжину дуги, або замикають на певний час між електродний проміжок.

3.3.1. Силові фактори, що діють на краплю

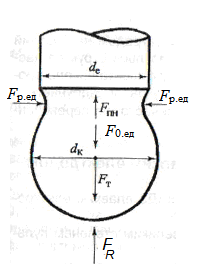

Крапля рідкого металу на торці електроду знаходиться під дією суперпозиції електродинамічних та механічних сил (рис.21):

Рис. 21. Суперпозиція електродинамічних і механічних сил, що діють на краплю: dk. de – відповідно діаметр краплі та електроду.

1. Електродинамічна сила Fед обумовлена пінч- ефектом при протіканні струму через провідник і пропорційна квадрату сили струму. Вона представлена двома компонентами: а) стискаюча радіальна складова сили Fр.ед.; та б) через зміну перерізу струмового провідника, який складається власне з рідкої краплі на торці електроду та стовпа дуги, з’являється осьова компонента такої сили F0.ед, врівноважена силою поверхневого натягу. Величина осьової компоненти електродинамічної сили становить

![]() ,

(43)

,

(43)

де

![]() - магнітна проникність;

- магнітна проникність;

![]() -

струм;

-

струм;

![]() -

приведене співвідношення радіусів

стовпа дуги

-

приведене співвідношення радіусів

стовпа дуги

![]() та електроду

та електроду

![]() .

.

Величина електродинамічного силового фактору, що діє на краплю від пінч – ефекту, інваріантна до її розмірів та форми, а залежить лише від струму та співвідношення радіусів провідників струму, тобто вектор сили спрямований від меншого перерізу до більшого. За напрямом дії складові електродинамічної сили прагнуть видалити краплю з торця електроду.

2.

Механічна сила поверхневого натягу Fпн

притаманна лише рідинам

і вимагає мінімізації їх поверхні

(гранично кульова форма). У такому випадку

в середині рідкої краплі металу на торці

електроду виникає надлишковий тиск

![]() ,

що сприяє її утримуванню на торці. Сила

внутрішнього тиску становить

,

що сприяє її утримуванню на торці. Сила

внутрішнього тиску становить

![]() ,

(44)

,

(44)

де

![]() -

коефіцієнт поверхневого натягу зворотно

пропорційний температурі металу краплі;

-

коефіцієнт поверхневого натягу зворотно

пропорційний температурі металу краплі;

![]() -

радіус електроду.

-

радіус електроду.

3. Сила тяжіння (вага краплі) становить

![]() ,

(45)

,

(45)

де

![]() - об’єм краплі радіусом

- об’єм краплі радіусом

![]() ;

γ

–густина рідкого металу приданій

температурі краплі;

;

γ

–густина рідкого металу приданій

температурі краплі;

![]() -

прискорення сили тяжіння.

-

прискорення сили тяжіння.

при зварюванні на відносно незначних струмах умовою відриву краплі від торця електроду є критична рівновага сил поверхневого натягу та тяжіння, що дозволяє оцінити критичний розмір краплі у момент її відриву

![]() ,

(46)

,

(46)

де

![]() -

коефіцієнт, який враховує частину

рідини, що лишається на торці електроду

після відриву краплі.

-

коефіцієнт, який враховує частину

рідини, що лишається на торці електроду

після відриву краплі.

Аналіз

впливу механічних сил на розміри краплі,

з рештою рівних умов, демонструє

пропорційну залежність від радіусу

електроду

![]() та її металу

та її металу

![]() .

.

4. Реактивна сила тиску пари металу, що випаровується з торця електроду пропорційна квадрату сили струму і становить

![]() ,

,

![]() (47)

(47)

де β= 0,0125…0,05 – коефіцієнт корекції.

5. Газодинамічна сила Fгд не однозначна за вектором дії та обумовлена плазмовими потоками, які виникають у зонах зміни перерізу стовпа дуги: активні зони стікання струму анодна та катодна плями.

У загальному випадку газодинамічний основний плазмовий потік спрямований від електроду до виробу незалежно від полярності струму, оскільки співвідношення перерізів активних плям та перерізу стовпа дуги є значно більшим ніж між стовпом та виробом. Проте, коли відбувається примусове стискання стовпа дуги біля активної плями на виробі плазмовий потік спрямовується зворотно. Напрям вектору дії газодинамічної сили залежить від сили струму – на малих струмах плазмовий потік спрямований від катодної плями, а при великих струмах від анодної.

Сила тиску від плазмового потоку пропорційна його площі перерізу, густині та швидкості переміщення плазмового газу.

В залежності від переважаючої дії окремих складових такої суперпозиції сил, що діють на краплю рідкого металу, спостерігаються такі види крапле перенесення (рис. 22):

Рис. 22. Види крапле перенесення.

1. Грубо крапельне – типове для відносно малих струмів; розміри краплі обумовлені, головним чином, силою тяжіння та силою поверхневого натягу; 2. При зростанні струму формується крапля меншого об’єму, відповідно стає переважаючим вплив електродинамічної сили на формування посилених плазмових потоків та над силою тяжіння; 3. При збільшенні постійного струму прямої полярності на торці електроду формується відносно малий об’єм рідкого металу, зміщений від осі стовпа дуги під дією розвинутого плазмового потоку відбитого від виробу; 4. Зміна геометрії торця електроду, з рештою рівних умов, сприяє дрібно крапельному перенесенню металу у ванні; 5. При зростанні пружності пари зварюваного металу збільшується плив реактивної сили – крапля через рідку перемичку сполучена з тілом електроду, але зміщена в гору від осі стовпа; 6. переважаюча дія комплексу механічних сил – крапля зміщена у бік, її рідка перемичка звужена дією пінч – ефекту; густина деформованих силових ліній струму у краплі та стовпі дуги велика; 7. Крапле перенесення відбувається шляхом замикання рідкої краплі на ванну (замикання дугового проміжку).

3.3.2. Робота системи джерело –дуга в умовах природного крапле перенесення

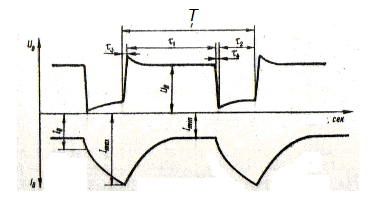

Перенесення металу в дузі, при всіх видах формування краплі на торці електроду, супроводжується змінами у дуговому проміжку, гранично до короткого замикання та згасання дугового розряду. Процес носить періодичний характер і завершується відновленням дугового розряду заданої довжини. Така циклічність процесу висуває строгі вимоги до вибору джерела живлення; особливо це стає критичним при ручному дуговому зварюванні та механізованому зварюванні у середовищі активних газів. Головною ознакою стійкості процесу є певна періодичність параметрів режиму зварювання (рис.23).

Теплова робота струму на електродному вильоті та стовпі дуги є основним чинником розплавлення металу на торці електроду та формування і подальшого розвитку краплі. Із розвитком краплі та набуття нею певної форми зростає її об’єм, проте попервах довжина дугового проміжку не змінюється. При подальшому збільшенні маси рідкого металу змінюється вплив силових електродинамічних та механічних факторів – крапля поступово наближується до дзеркала ванни, довжина дуги інтенсивно скорочується і замикає дуговий проміжок. За електричними параметрами дугового розряду коротке замикання характеризується різким спадом напруги і значним зростанням струму, гранично до струму короткого замикання.

Рис. 23. Періодичність зміни дугових струму та напруги в процесі крапле перенесення: Т- загальний час циклу; τ1 – час горіння дуги; τ2 – час короткого замикання дугового проміжку; τ3 – час відновлення дугової напруги після руйнування перемички краплі; Іmax –максимальне значення струму; Іср – середнє значення струму за період; Uд – напруга на дузі.

Переважаючими стають електродинамічні сили: крапля обтискається, радіальна складова F0.ед призводить до зростання густини струму у рідкій перемичці, що з’єднує краплю з електродом. Остання, при досягненні густини струму 3…5КА/мм2 перегрівається і вибухоподібне руйнується. Електричним показником такої дії є різке зростання напруги на між електродному проміжку до величини значно більшої за встановлену відповідно режиму зварювання. Залишкова іонізація стовпа, підвищена напруга та гарячі активні плями на електродах сприяють поновному виникненню дугового розряду з заданими технологічними параметрами. Далі вищевикладений цикл Т = 1…100мс повторюється. Така умова відтворюваності, що носить назву «технологічна стійкість» і в основі якої лежить певна частота зміни дугових струму та напруги, повинна надійно забезпечуватися джерелом. Джерело у циклі забезпечує зміну напруги від неробочого ходу через напругу робочого навантаження до напруги короткого замикання з відповідними для них значеннями струму.

Для оцінки властивостей джерела найбільш цікавими є інтервали (рис.23): τ1 – час знаходження краплі у плазмі дуги, що впливає на кінцевий хімічний склад металу шва; для оцінки властивостей джерела слід розглядати інтервали τ2 та τ3, а також величина максимального струму Іmax, які демонструють, з рештою рівних умов, динамічність джерела і його спроможність підтримувати циклічність процесу при заданих режимах зварювання Uд, Ід. Із зростанням напруги джерела зменшується кількість коротких замикань; тривалість інтервалу τ2 зростає.

Для впевненого поновного збудження дуги необхідно забезпечити максимальну швидкість зростання струму у момент короткого замикання (струм короткого замикання має типові значення при ручному дуговому зварюванні 350…500А) за час 2…3мс.

При малих швидкостях зростання струму перемичка краплі не встигає розвинутись і відрив краплі не можливий. Джерело навантажене на короткозамкнену ланку зварювального ланцюга, яка складається з частини електродного дроту від струмовідводу до рідкої краплі замкненої на дзеркало ванни та зварювальної ванни. Великий струм короткого замикання викликає інтенсивний перегрів цієї ланки та її руйнування із значним викидом рідкого металу; одночасно формується короткочасний дуговий розряд з великою напруженістю поля стовпа дуги, який не може компенсувати вихідна напруга джерела. Дуга обривається.

При великих швидкостях зростання струму в момент торкання краплі дзеркала ванни джерело переходить у режим короткого замикання. Струм короткого замикання сприяє формуванню рідкої перемички між краплею та ванною. Пінч – ефект та плазмові потоки, спрямовані від малого перерізу такої перемички до перерізу краплі не дозволяють подальший рух всієї маси краплі у бік ванни. При досягненні критичної густини струму у перемичці - остання вибухає з розбризкуванням металу.

Таким чином, оптимальні значення струму короткого замикання та швидкості його зростання можна знайти з умови балансу е.р.с. джерела едж. та спадів напруги на елементах короткозамкненої ланки

![]() ,

(48)

,

(48)

де

![]()

![]() -

відповідно опір джерела та вильоту

електродного дроту.

-

відповідно опір джерела та вильоту

електродного дроту.

Тоді

критичне значення струму короткого

замикання

![]() буде становити

буде становити

![]() (49)

(49)

Швидкість зростання струму короткого замикання становить

![]() (50)

(50)

Максимальне

припустиме значення індуктивності

можна визначити з умов саморегулювання

дуги при обумовлених значеннях відхилення

дугового струму

![]() та

напруги

та

напруги

![]() і відповідним до них відхиленнях

складових швидкості плавлення електродного

дроту Δvi,

Δvu

обумовлених зміною напруги та струму,

а також відомим значенням диференціальних

опорів дуги

і відповідним до них відхиленнях

складових швидкості плавлення електродного

дроту Δvi,

Δvu

обумовлених зміною напруги та струму,

а також відомим значенням диференціальних

опорів дуги

![]() ,

джерела

,

джерела

![]() у

точці балансу енергетичної системи,

для якої коефіцієнт стійкості не

від’ємний

у

точці балансу енергетичної системи,

для якої коефіцієнт стійкості не

від’ємний

![]() = (

= (![]() -

-![]() )

=

)

=

![]() ≥ 0

≥ 0

,

(51)

,

(51)

де

![]() =

=

![]() ;

;

![]() =

=

![]() ;

;

![]() -

напруженість поля стовпа дуги.

-

напруженість поля стовпа дуги.

З

(49,50,51) витікає: 1. збільшення

величини струму короткого замикання

забезпечується високою е.р.с. джерела

з вихідною напругою

![]() ,

зменшенням його внутрішнього опору

,

зменшенням його внутрішнього опору

![]() і відповідним зменшенням вильоту

електродного дроту; 2. Оптимальне значення

струму короткого замикання лежить в

межах 350…500А; Збільшення струму короткого

замикання вище 400…500А різко змінює

характер крапле перенесення – зварювання

відбувається без циклу короткого

замикання дугового простору; втрачається

вплив динамічних властивостей джерела

на дуговий процес; 3. На швидкість

зростання струму короткого замикання

негативно впливає індуктивність

зварювального ланцюга. Проте такий

висновок не є однозначним. Так для

збільшення швидкості зростання струму

дійсно бажано мати малий індуктивний

опір, проте для зменшення розбризкування

металу такий опір має бути достатньо

високим, Крім того, виходячи з умов

енергетичного балансу за точкою

сумісності ВАХ – дуги та ВАХ – джерела

значна індуктивність сприяє запалюванню

та підтримуванню дуги і об’єктивно

перешкоджає, при порушенні заданої

довжини дуги, переходу джерела у режим

короткого замикання і стабілізує тим

самим дуговий розряд. 4. При зменшенні

швидкості зростання струму збільшується

тривалість циклу крапле перенесення

та його складові: τ1=

5…100мс – час горіння дуги; τ2

=1…10мс – час короткого

замикання дугового проміжку. При

значеннях

і відповідним зменшенням вильоту

електродного дроту; 2. Оптимальне значення

струму короткого замикання лежить в

межах 350…500А; Збільшення струму короткого

замикання вище 400…500А різко змінює

характер крапле перенесення – зварювання

відбувається без циклу короткого

замикання дугового простору; втрачається

вплив динамічних властивостей джерела

на дуговий процес; 3. На швидкість

зростання струму короткого замикання

негативно впливає індуктивність

зварювального ланцюга. Проте такий

висновок не є однозначним. Так для

збільшення швидкості зростання струму

дійсно бажано мати малий індуктивний

опір, проте для зменшення розбризкування

металу такий опір має бути достатньо

високим, Крім того, виходячи з умов

енергетичного балансу за точкою

сумісності ВАХ – дуги та ВАХ – джерела

значна індуктивність сприяє запалюванню

та підтримуванню дуги і об’єктивно

перешкоджає, при порушенні заданої

довжини дуги, переходу джерела у режим

короткого замикання і стабілізує тим

самим дуговий розряд. 4. При зменшенні

швидкості зростання струму збільшується

тривалість циклу крапле перенесення

та його складові: τ1=

5…100мс – час горіння дуги; τ2

=1…10мс – час короткого

замикання дугового проміжку. При

значеннях

![]() ≤

10КА/с процес формування шва значно

погіршується через тривалий час циклу

короткого замикання з подальшим викидом

нерозплавленого металу поза шов. 5.

Оптимальні швидкості зростання струму

короткого замикання лежать в межах

10…15КА/с.

≤

10КА/с процес формування шва значно

погіршується через тривалий час циклу

короткого замикання з подальшим викидом

нерозплавленого металу поза шов. 5.

Оптимальні швидкості зростання струму

короткого замикання лежать в межах

10…15КА/с.