Виробництво пива

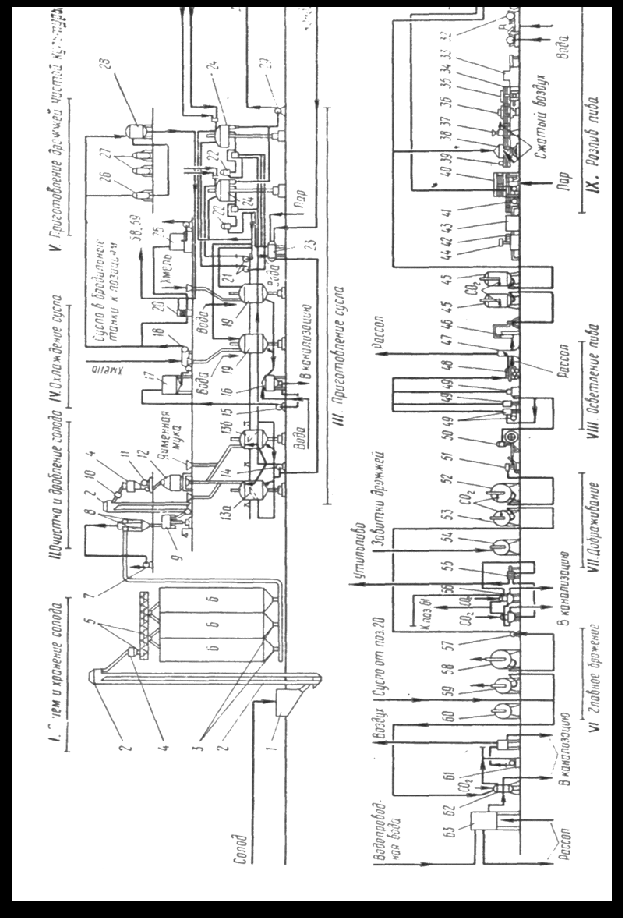

.docxВиробництво пива. Технологічна схема виробництва пива. Апаратурно-технологічна схема виробництва пива приведена| на рис. 2. 3. Процес складається з наступних|слідуючих| основних операций|: прийому і зберігання солоду, очищення|очистки| і дроблення солоду, приготування пивного сусла, приготування дріжджів чистої культури, зброджування пивного сусла, освітлення і розлива| пива в пляшки, бочки, автотермоцистерни|. Свіжоприготований сухий солод, очищений від паростків, подають в приймальний бункер 1, звідки норією 2 піднімають на ваги 4, зважують і шнеком 5 розподіляють по силосах 6, де витримують його не менше 4…5 тиж. При цьому вологість солоду від 3…4% підвищується до 5…6%. Солод, що відлежався, з силосів пневматичним транспортером направляють на подальшу переробку. Вакуум 7 в розгрузителі 8 створить розрідження. Під дією цього розрідження атмосферне повітря засмоктується через воронки 3, захоплюючи з собою солод, і піднімає його в розгрузитель 8. З розгрузителя через шлюзовий отвір солод поступає в полірувальну машину 9, де його очищають від пилу, інших домішок і норією 2 подають через магнітний сепаратора 10 до автоматичних вагів 4. Для прискорення процесу екстрагування компонентів зерна солод після зважування подрібнюють у вальцовій дробарці 11та накопичують в бункері 12. Роздроблений солод змішують з гарячою водою температурою біля 54°С в заторному казані 13а. Після ретельного перемішування (затирання) частина затору (суміш солоду з водою) насосом 14 перекачують в інший заторний казан 13б. Тут цю частину затору нагрівають до температури 68…70°С. При цьому відбувається оцукрування— процес гідролізу крохмалю ферментами при затиранні з утворенням розчинних, не забарвлюваних йодом цукрів і декстрину. Велика частина нерозчинних речовин (вуглеводи, білки і ін.) під дією ферментів перетворюється на розчинні. Потім затор доводять до кипіння і після короткочасного кип'ятіння (для розварювання крупних частинок солоду — крупи) затор (перше відварення) насосом 14 повертають в казан 13а. При змішуванні кип'яченої частини затору із затором, що залишився в казані 13а, температура всієї маси встановлюється 70°С, що необхідне для його зцукрення. Після закінчення зцукрення частину затору знову перекачують насосом 14 в казан 13б (друге відварення) для нагрівання до кипіння і розварювання крупи. Друге відварення повертають в казан 13а, де після змішування обох частин затору температура підвищується до 75…78°С. Після цього всю масу з казана 13а насосом 14 перекачують в один з фільтраційних апаратів 24 і відокремлюють сусло від дробини. Сусло-водний розчин екстрактних речовин, що отримуються при затиранні. Каламутне сусло, що отримують на початку фільтрування, насосом 21 повертають назад у фільтраційний апарат. Прозоре сусло (перше сусло), проходячи через фільтраційну батарею або через регулятор тиску 22, стікає в один з сусловарочних казанів 19. Промиту солодову дробину (гущавина, що залишилася після фільтрування затору і промивання його гарячою водою) з фільтраційного апарату насосом 29 перекачують в роздаточний бункер для продажу на корм худобі. Промивна вода, що містить невелику кількість екстрактних речовин, стікає в збірку 23, звідки насосом 14 перекачується в казан 13а для приготування наступного затору. У сусловарочному казані 19 сусло кип'ятять з хмелем. При кип'ятінні в сусло переходять гіркі і ароматичні речовини хмелю, випаровується деяка кількість води, відбувається часткова денатурація білків і стерилізація сусла. Гаряче сусло спускають в хмелевідділювач 16, де затримуються виварені хмільні пелюстки, а сусло насосом 15 перекачується в збірку гарячого сусла 17. Цей спосіб приготування гарячого сусла не є|з'являється| єдиним|, але|та| він набув найбільшого поширення. Гаряче сусло із збірки 17 стікає у відцентровий сепаратора 18, в якому воно очищається від зважених частинок білка. З сепаратора сусло нагнітається в пластинчастий теплообмінник 20, де охолоджується до 5…6°С, а потім поступає в збірку 25, звідки його перекачують в бродильні танки. Освітлене і охолоджене сусло із стандартною концентрацією екстрактних речовин називається «початковим суслом». Для забезпечення чистоти бродіння насінні дріжджі періодично замінюють дріжджами чистої культури, що отримуються з однієї клітки в стерильних умовах. Для розмноження дріжджів чистої культури охмелене сусло, після очищення його в сепараторові 18 стерилізують в апараті 26 і перекачують в бродильні апарати 27 і 28, в яких вводять чисту культуру дріжджів (з лабораторії). Подальше розмноження дріжджів відбувається в танку 60. Охолоджене (початкове) сусло зливається в закриті бродильні танки 58 і 59, сюди ж додають дріжджі з танка 60 для розбражування. Після закінчення головного бродіння, що протікає протягом 6—8 діб, молоде пиво насосом 57 перекачують в танки 52 і 53 для доброджування. Дріжджі, що залишаються на дні бродильних танків, за допомогою вакууму, що створюється вакуумом 61, прямують в збірник 62 для повторного використання або в збірник 56 для продажу. Із збірника 56 тиском стислого діоксиду вуглецю дріжджі переміщуються у фільтр-прес 55. Пиво, відфільтроване у фільтр-пресі, зливається в танк 54 для переробки. Відмивання дріжджів від залишків пива і охолоджування їх проводять водою, що охолоджується в баку 63. Доброджування молодого пива відбувається в танках для дображування протягом 21—90 діб залежно від типу пива, що готується, і прийнятої технології. Після закінчення дображування пиво під тиском діоксиду вуглецю стікає з танків 52 і 53 в змішувач 51, потім насосом 50 нагнітається в сепаратори-освітлювачі 49. У сепараторі-освітлювачі пиво звільняється від зважених в ньому дріжджів, різних інших мікроорганізмів і дрібних частинок. Іноді після сепарації для додання готовому напою повної прозорості і блиску його фільтрують у фильтр-пресі 48. Освітлене пиво охолоджується розсолом в пластинчастому теплообміннику 47, насищається діоксидом вуглецю в карбонизаторі 46 і зливається в збірники 45. Відфільтроване пиво із збірки 45 під тиском С02 переміщують у відділення розлива. Ящики з брудними пляшками подаються з складу до автомата 44, який витягує пляшки з ящиків. Пластинчастим транспортером 42 пляшки прямують в бутиломиючну машину 40 з лужним розчином, що поступає з бака 31. Порожні ящики після очищення від сміття в автоматі 43 стрічковим транспортером 41 подаються до автомата 33 для укладання в них пляшок з продукцією. Вимиті пляшки з мийної машини 40 пластинчастим транспортером 34 передаються до світлового екрану 39 для відбракування, а потім до лінії машин-автоматів: розливному 38, укупорочному 37, бракеражному напівавтомату 36, етикетувальному 35 і до укладальника пляшок в ящики 33. Готова продукція транспортерами передається в експедицію. Обсмолені бочки перед заповненням їх пивом промивають усередині за допомогою шприця, потім обмиваються зовні на напівавтоматі 32, знову обмиваються усередині, а потім ізобарочним апаратом 30 заповнюються пивом, укупорються вручну і прямують в експедицію.[1, с. 103-105]

Рисунок 2. 3. Апаратурно-технологічна схема виробництва пива Приготування пивного сусла. Очищення солоду. Солод, що відлежався, містить залишки паростків, пил, волокна, металевий пил і інші домішки. Для їх відділення використовують полірувальну машину і магнітний сепаратор. Під дією тертя поверхня зерен очищається від забруднень — солод полірується. У солоді, що поступає у виробництво, зустрічаються різні| дрібні металеві предмети (цвяхи, шматочки сталі, продукти корозії і ін.), які проходять через сита полірувальної| машини. Ці домішки віддаляються за допомогою сепаратора| з постійними магнітами або електромагнітного сепаратора. Дроблення солоду. Щоб повніше екстрагувати з солоду екстрактні речовини, його подрібнюють. Зерно ячмінного солоду покрите оболонкою (лушпиння), погіршуючою смак пива, але є хорошим матеріалом для фільтрування затору. Тому при дробленні солод не розмелюють, а роздавлюють, зберігаючи оболонку зерна в більш менш цілому вигляді, а з ендосперма прагнуть отримати максимальну кількість дрібної однорідної крупи. Високий вміст муки і подрібненого лушпиння в помелі погіршують фільтрування затору. Оптимальний помел солоду повинен забезпечити максимально можливий вихід екстракту і достатньо|досить| високу швидкість фільтрування сусла. Склад помелу залежить від якості солоду і способу його затирання. На пивоварних заводах солод подрібнюють на четирьох- шестивальцових| дробарках, що працюють|із| з однаковою частотою обертання вальців. У цих дробарках відбуваєть|походить|ся тіль|лише|ки роздавлювання| (розколювання) зерен солоду. Дробленню піддають в основному сухий солод, обробляючи його послідовно на двох або трьох парах вальців. Необхідне співвідношення фракцій помелу досягається регулюванням| відстані між вальцями. Зразковий зазор мі| вальцями першої пари дорівнює 1,2…1,4 мм, другої пари — 0,6…0,8 мм, третьої пари 0,3…0,5 мм. У виробництві застосовується спосіб дроблення зволоженого солоду для збереження|зберігання| цілісності оболонки зерна і отримання|здобуття| у фільтраційному чані пористішого|пористого| шару, що фільтрує. Дроблення несоложеної зернової сировини. Якість помелу несоложеного зернової сировини (ячмінь, рис і ін.), як і сухого солоду, впливає на швидкість фізико-хімічних і фізичних процесів при затиранні. Натуральне зерно в порівнянні з солодовим має щільнішу структуру, але і при його розмелюванні прагнуть отримати крупніше лушпиння. Дроблення заздалегідь очищеного|обчищеного| від домішок|нечистот| ячменю проводять на млиновому|млинарському| двухвальцовом| станку з|із| нарізними вальцями, які обертаються назустріч друг другу| з|із| різною швидкістю. Склад помелу залежить від зазору між вальцями і швидкості подачі зерна в млин|вітряк|. Рекомендується наступний|слідуючий| склад помола| несоложеної| зернової сировини (у % до його маси): лушпиння 12…22, крупної крупи 20…40, дрібної крупи 25…50, муки 12…20.[15, с. 123-126] Затирання і зцукрення затору. Мета і схема приготування затору. Затирання включає змішування роздробленого солоду і несоложеної зернової сировини з водою, нагрівання і витримку отриманої суміші при певному температурному режимі. Суміш роздроблених зернопродуктів з водою, що піддаються затиранню, називають затором, масу зернопродуктів, що завантажуються в заторний казан, - засип`ю, кількість води, що витрачається на приготування затору, - наливом. Мета затирання полягає в екстрагуванні розчинних речовин солоду і несоложеного зерна і перетворенні під дією ферментів більшої частини нерозчинних речовин в розчинні. Речовини, що перейшли в розчин при затиранні, називають екстрактом. Основними апаратами для приготування пивного сусла є заторні казани, фільтраційний апарат і сусловарочний казан, які сполучені між собою трубопроводами в єдину систему - варильний агрегат. У схемі агрегату є насоси для перекачування заторної маси, каламутного сусла і гарячого охмеленого сусла, а також хмелевідділювальна установка, прилади для контролю і управління процесами приготування сусла. Залежно від числа основних апаратів розрізняють варильні агрегати з двома, чотирма і шістьма апаратами. Заторні казани чотирьохапаратного агрегату знаходяться в роботі не більше 50% часу, тому для двох поряд встановлених таких агрегатів число заторних казанів можна скоротити удвічі. В результаті виходить один шестиапаратний агрегат з подвоєною продуктивністю. Всі казани варильного агрегату розміщують на одному горизонтальному майданчику для забезпечення стоку відфільтрованого сусла в сусловарочный казан. Варильні агрегати виготовляють продуктивністю 1; 1,5; 3; 5,5 т (вважаючи по масі солоду, що одноразово переробляється). Змішування роздробленого солоду і несоложеного зернової сировини з водою, нагрівання і кип'ячення заторної маси проводять в заторному казані. Способи затирання солоду. У пивоварінні застосовують два способи затирання: настій і відварочний. Настійний спосіб затирання найбільш простий і полягає в тому, що роздроблений солод змішують з водою при температурі 37…40°С і перемішуванні протягом 20…30 хв., потім піднімають температуру до 50…52°С, роблячи паузу протягом 20 хв для протеоліза білкових речовин. Під час витримки мішалка не працює. Потім температуру затора підвищують до 62…64°С із швидкістю 1°С в 1 хв і при цій температурі залежно від якості солоду затор витримують 10…30 хв (мальтозна пауза). Далі при перемішуванні температуру затору підвищують до 70…72°С і остаточно зцукрюють. Кінець процесу визначають по йодній пробі. Зцукрений затор нагрівають до 75°С і перекачують у фільтраційний апарат на фільтрування. Вихід екстракту при цьому способі затирання менший, ніж при відварочному, але в заторі краще зберігаються до фільтрування амілолитичні і протеолітичні ферменти, в суслі більше міститься амінокислот і мальтози. Сусло, приготоване за застійним способом, містить мало декстрину, тому сильніше зброджується. Спосіб настою затирання застосовують при отриманні сусла для верхового бродіння. Відварочні способи затирання розрізняють залежно від числа відварень. Одновідварочний спосіб затирання. Затирання за цим способом здійснюють наступним способом. У заторний казан набирають ½ всієї води, що витрачається на один затор, нагрівають її до такої температури, щоб після подачі роздробленого солоду і несоложених матеріалів температура затору була 50…52°С, включають мішалку і спускають в казан з бункера по трубі, що підводить, роздроблений солод, одночасно подаючи решту кількості води. Температура заторної маси після розмішування встановлюється 50…520С, що відповідає оптимуму для протеолітичних ферментів. При цій температурі затор витримують 30 хв (білкова пауза). Потім при вимкненій мішалці спускають в відварочный казан 1/3 затору (густа маса). Цю частину затору називають відваренням. У відварочном казані заторну масу при перемішуванні підігрівають до 62…63°С (швидкість нагрівання 1°С в 1 хв) і витримують при цій температурі 20 хв (мальтозна пауза), далі підвищують температуру до 70…72°С і витримують 15 хв для зцукрення крохмалю. Під час витримки затору при постійній температурі мішалка не працює. Після зцукрення затор нагрівають до кипіння і кип'ятять 20 хв з включеною мішалкою. При кип'яченні відбуваються клейстеризація крохмалю, подальше перетворення проміжних продуктів гідролізу крохмалю, коагуляція і осадження частини білків, інактивація ферментів, знищення мікроорганізмів, утворення меланойдинів. Кип'ячену частину затору перекачують в основний затор при працюючих мішалках в обох заторних казанах. В результаті змішування відварення і основного затору температура всього затору піднімається до 71…73°С. Прі цій температурі затор витримують у спокої до повного зцукрення, яке визначають по йодній пробі. Потім при перемішуванні затор нагрівають до 77°С і перекачують в апарат для фільтрування. Для збереження ферментів в основному заторі відварення перекачують в заторний казан поволі, направляючи її в центр казана для кращого перемішування. Одноотварочний спосіб застосовують тільки при переробці добре розчиненого солоду з високою зцукрюючою здатністю. Для солоду з підвищеною тривалістю зцукрення повернення відварення з відварочного казана в заторний здійснюють двома частинами: спочатку перекачують першу частину, підвищують температуру основного затору до 63°С і проводять мальтозну паузу протягом 20…30 хв, потім перекачують другу частину і піднімають температуру затору до 71…73°С. Далі процес проводять, як описано вищим. Двухвідварочний спосіб затирання. Цей спосіб є найбільш поширеним, він дає можливість переробляти солод різної якості. Залежно від цього температурний режим затирання може змінюватися. У заторний казан набирають 1/2…1/3 води, необхідної для затору, включають мішалку, засипають роздроблений солод і вводять решту кількості води. Температура затору встановлюється 50…52°С. Прі цій температурі затор витримують 15…30 хв. Далі в відварочный казан забирають приблизно 1/3 заторної сумуші, підігревають її при перемішуванні до 63°С, зупиняють мішалку і припиняють нагрівання. Тривалість мальтозної паузи 15…30 хв. Потім відварення підігрівають до 70…72°С при перемішуванні, перекривають подачу пари, зупиняють мішалку і при цій температурі витримують 20…30 хв для зцукрення. Масу відварення швидко нагрівають до кипіння і кип`ятять 15…30 хв. Ця частина затору називається першим відваренням. При працюючих в заторному і отварочному казанах мішалках перше відварення поволі перекачують в основний затор. Після змішування основного затору з першим відваренням температура заторної маси встановлюється 63…65°С і при цій температурі витримують паузу протягом 10…15 хв. Потім 1/3 густої заторної маси перекачують в отварочный казан, нагрівают до 70…72° С, витримують 20 хв, швидко нагрівають до кипіння і кип'ятять від 5 до 20 хв залежно від якості солоду і сорту пива. Тривалість кип'ятіння відварення збільшується при переробці погано розчиненого солоду і приготуванні темного пива. Після кип'ятіння цю частину затору, так звану другим відваренням, поволі, при неповному заповненні труби, що сполучає обидва заторні казани, повертають до основного затору. Після цього температура всього затору підвищується до 75…77°С і затор залишають в спокої до повного зцукрення, яке визначають по пробі на йод. Після чого затор перекачують на фільтрування. Трьохвідварочний спосіб затирання. Даний спосіб використовують в основному для приготування темних сортів пива і при переробці погано розчиненого солоду з метою підвищення виходу екстракту. Змішування роздробленого солоду і води здійснюють так само як і при початку затирання, з однією або двома відвареннями. Температуру води визначають з таким розрахунком, щоб температура затору була 36…45°С. Після ретельного перемішування 1/3 затору (густа частина) відбирають в відварочний казан (перше відварення). Перше відварення нагрівають до кипіння з паузами: при 50°С (5…10 хв), 63°С (20… хв), 70°С (15…25 хв). Тривалість кип'ятіння відварення для світлих сортів пива складає 25…30 хв, для темних — 40…45 хв. Триваліше кип'ятіння сприяє поліпшенню зцукрення затору, посиленню інтенсивності його кольору. Після кип'ятіння відварення поволі перекачують в заторний казан, при цьому температура загального затору підвищується до 50…54° С. Після витримки затору протягом 15 хв відбирають 1/3 затору (густа частина) в відварочный казан (друге відварення). Оскільки маса другого відварення складається частково з першого відварення і непрокип`яченой частини основного затору, де вже пройшли ферментативні процеси, нагрівання другого відварення здійснюють по-іншому. Спочатку відварення нагрівають поволі до 70°C (для зцукрення), а потім швидко до кипіння і кип'ятять 15…20 хв. Поверненням другого відварення в заторний казан температуру загального затору піднімають до 63…68° С. Для солоду з підвищеною тривалістю зцукрення затор витримують при температурі 63…68°С протягом 20 хв. Після закінчення цього часу затор повністю оцукрюється, і досягається необхідне співвідношення між кінцевими і проміжними продуктами гідролізу крохмалю і білків. Мета третього відварення полягає в підвищенні температури всього затору та інактивації ферментів. Тому на третє відварення необхідно відбирати рідку частину затору, де концентрація ферментів вища, ніж в густій частині. Для цього мішалку заторного казана вимикають і дають можливість дробині осісти, потім 1/3 рідкої частини затору спускають в відварочний казан, де швидко його доводять до кипіння, кип'ятять 10…20 хв і повертають в заторний казан. Після перемішування температура всього затору встановлюється 75…78°С. Проверяют повноту зцукрення затору і перекачують його на фільтрування. Аналізуючи переваги і недоліки відварочних способів, можна відзначити, що за способом з одним відваренням не можна отримати достатньо високий вихід екстракту з солоду задовільної якості. Він застосовний тільки при переробці добре розчиненого солоду з високою оцукрюючою здатністю. А при затиранні за трьохвідварочному способі для прискорення фільтрування затору можна застосовувати грубіший помел солоду, не знижуючи виходу екстрактних речовин. Проте трьохвідварочный спосіб є трудомістким, тривалість його перевищує 5,5 год., збільшується витрата енергії. Тому найбільш прийнятним у виробництві вважають двухвідварочный спосіб затирання. Сусло, отримане по двух- і трьохвідварочному способах, краще освітлюється перед зброджуванням. Карамелевий солод подають в заторний казан одночасно зі світлим або темним солодом, а палений солод вводять в затор під час повернення останнього відварення в заторний казан. Одновідварочний спосіб затирання з кип'ятінням всієї густої частини затору. Перевага цього способу перед іншими в тому, що вся зернова (густа) маса затору піддається кип'ятінню, тоді як рідка частина його, багата ферментами, дії високих температур не піддається. Спосіб виключає повторне кип'ятіння, яке веде до руйнування крупних частинок лушпиння, дає можливість переробляти солод із зниженою оцукрюючою здатністю. При скороченні витрати енергії і тривалості затирання підвищується вихід екстрактних речовин. Спочатку затирання за даним способом проводиться так само як і при одно- і двухвідварочним способах. Потім затор при температурі 62…°С залишають в спокої на 20…30 хв. За цей час він відстоюється, надосадну рідину затору за допомогою декантатора і насоса перекачують в інший заторний казан, а густу частину затору, що залишилася в першому казані, поволі підігрівають для зцукрення, потім доводять до кипіння, кип'ятять 30…40 хв, додають холодну воду для охолоджування до 80…85°С і змішують густу і рідку частини затору в одному казані. При цьому температура затору встановлюється 70…72°С. Закінчення затирання проводять так само, як і за двухвідварочному способі. Затирання солоду з підкисленням заторів. Оптимальні значення рН для дії ферментів солоду в заторі прийняті 5,5…5,4. Але у ряді випадків, коли, наприклад, для затирання використовують воду з високою концентрацією карбонатів і бікарбонатів (солі вугільної кислоти), рН підвищується до 6,3 і більш. Для зниження жорсткості воду пом'якшують за допомогою іонообмінників додаванням хімічних реагентів або підкислюють затор розбавленою харчовою молочною кислотою і гіпсом (СаS04•2H20). При використанні для затирання солоду води з карбонатною жорсткістю не більше 5,3 мг-екв./л у затор додають 0,085…0,105% молочної кислоти до маси зернопродуктів, які затирають (перерахунок ведеться на 100%-у молочну кислоту). Для цього включають мішалку заторного казана і при інтенсивному перемішуванні затору поступово тонким струменем вливають розбавлену, наприклад 15…20%-у, молочну кислоту, яка, реагуючи з бікарбонатами і лужними фосфатами, знижує рН затору. Молочну кислоту додають на початку затирання, створюючи тим самим сприятливе середовище для дії ферментів солода. Розчин молочної кислоти готують в дерев'яній або емальованій посудині, змішуючи відміряну кількість молочної кислоти з 2…3 частинами води. Гіпс застосовують для підкислення затору, коли у виробництво поступає вода з високою карбонатною жорсткістю, але невеликим змістом солей сірчаної кислоти (не більше 150 мг/л в перерахунку на S03). Розраховану кількість гіпсу відважують, подрібнюють до однорідної маси і засипають в заторний казан на початку затирання. Сульфат кальцію, реагуючи з лужними фосфатами і карбонатами води, знижує рН затору, але при цьому осідає і частина фосфатів, необхідних надалі для живлення пивних дріжджів.[2, с. 130] Переробка несоложеного зерна і застосування ферментних препаратів. Обгрунтування застосування несоложеного зерна при затиранні. При затиранні несоложену зернову сировину застосовують в тих випадках, коли це передбачено по рецептурі, для додання певним сортам пива (Московське, Ленінградське, Ячмінний колос і ін.) характерного смаку або для економії дорогого дефіцитного ячмінного солоду і зниження собівартості пива (Жигулівське). У вітчизняному пивоварінні основним несоложеным зерновою сировиною є ячмінь, оскільки по своєму складу він близький до ячмінного світлого солоду, містить β-амилазу і протеазу. При заміні частини солоду ячменем економиться зерно в натурі, оскільки при солодоращенні втрати сухих речовин в сплаві, на дихання, утворення ростків досить значні (10…11% до маси зерна). Тому використання несоложеного зерна замість солоду — це вирішення одного із завдань маловідхідної технології. Вимоги до якості несоложеного ячменю значно нижче, ніж до ячменю для солодоращения, дозволяється використовувати низькосортний ячмінь, у тому числі і кормовий. Зазвичай в солоді ферментів дещо більше, ніж їх потрібно для розщеплювання нерозчинних компонентів солодового зерна, тобто в солоді є надлишок ферментів, за допомогою яких можна додатково переробити в заторі несоложене зерно. Наприклад, при використанні солоду задовільної якості можна до 15% його замінювати несоложеним ячменем без погіршення смаку пива, а для солоду хорошого розчинення з високою амілолітичною активністю — до 30%. Застосування великих кількостей несоложених матеріалів вимагає внесення ферментних препаратів мікробного походження. З них для використання в пивоварінні дозволені Амілосубтилін Г10х, Амілоризін Пх, Цитороземін Пх і комплексні ферментні препарати, так звані мультензимні композиції (МЕК). При переробці несоложених матеріалів враховують різницю в структурі і стані крохмалю і білків в соложеном і несоложеном зерні. В процесі солодоращения зерна крохмалю звільняються від речовин, що зв'язують їх, тому клейстеризація і розрідження крохмалю ферментами при затиранні солоду протікають швидко. Відварення потрібні лише для клейстеризації крохмалю нерозчинених (твердих) кінчиків зерна. Амілази солоду полегшують цей процес. Крохмаль несоложеного зерна клейстеризуется при вищій температурі (в основному при кип'ятінні), при якої амілази зерна частково або повністю інактивовані. Клейстеризованний крохмаль несоложеного зерна володіє високою в'язкістю, тому при підігріванні він часто пригорає на стінках казана. Для зниження в'язкості в затори з несоложеної сировини додають частину солоду, призначеного для затирання. При цьому під час нагрівання заторів до температури інактивації α-амилази частина крохмалю клейстеризуєтся. Клейстеризованний крохмал швидко розріджується. При подальшому підвищенні температури до кипіння і при кип'ятінні клейстеризація крохмалю продовжується. Після змішування солодової і несоложеной частин затору відбувається подальше перетворення розрідженого клейстеризованного крохмалю. При кип'ятінні заторів (для клейстиризації крохмалю) відбувається денатурація білка, який при подальшому затиранні важче гідролизуєтся протеолітичними ферментами. Для збільшення кількості розчиненого білка в суслі несоложену частину затору нагрівають до кипіння з білковою витримкою. При переробці несоложених матеріалів початок затирання і витримку краще проводити при 35…45°С, оскільки у цей момент в результаті дії цитолітичних ферментів протікають процеси, характерні для солодорощения.[6, с. 100-124] Фільтрування затору. Процес фільтрування затору підрозділяють на дві стадії: фільтрування першого сусла, тобто сусла, що отримується при фільтруванні затору, і промивання дробини гарячою водою для витягання екстрактних речовин. В результаті утворюються промивні води. Залежно від використовуваного устаткування розрізняють фільтрування затору у фільтраційному апараті і в заторному фільтр-пресі. Фільтрування затору у фільтраційному апараті. Апаратом є циліндровий резервуар з теплоізоляцією, плоским днищем 6, сферичною кришкою і витяжною трубою . На відстані 15 мм від днища поміщено знімне фильтраційне сито 4, складене з окремих сегментів. На ситі осідає шар дробини, для видалення якої в днищі зроблений отвір 5. Від нижнього дна фільтраційного апарату відходять труби 8 для відводу сусла. На кінцях цих труб насаджені крани для регулювання швидкості фільтрування. Кінці труб з днища фильтраційного апарату виводяться до збірного корита. Крани разом з коритом є фільтраційною батареєю 9. Усередині апарату знаходяться механізм розпушувача 1 і сегнерово колесо 2 (зрошувальний апарат). Механізм розпушувача обертається від електродвигуна через коробку швидкостей і редуктор, піднімається і опускається за допомогою гідравлічного підйомника 7. Фільтраційний апарат забезпечений регулятором різниці тиску, що дозволяє регулювати швидкість фільтрування і вказуючим різницю рівнів рідини у фільтраційному баці та резервуарі регулятора. Щоб уникнути охолоджування затору при фільтруванні бічні стінки фільтраційного апарату покривають ізоляцією. Фільтрування затору проводять таким чином. У вимитий апарат укладають сита і заповнюють підситовий простір водою температурою 75...78 °С для витіснення повітря і утворення суцільного шару рідини під ситчатым дном; ситчатое дно повинне бути покрите водою на 1,0...1,5 см. Далі затор при неперервному розмішуванні перекачують у фільтраційний апарат. Для того, щоб дробина розташувалася рівномірно по всій поверхні сит фільтраційного апарату, механізм розпушувача під час перекачування затору знаходиться в русі; потім його піднімають, проводять декілька оборотів для вирівнювання поверхні дробини і висувають по вертикалі з дробини повністю. При перекачуванні затору в підситовий простір в трубки фільтраційної батареї потрапляють частинки дробини. Для видалення їх відкривають і закривають поодинці або попарно крани фильтраційної батареї, щоб викликати вихровий рух рідини під ситами. Каламутне сусло, витікаюче з кранів фільтраційної батареї, насосом перекачують назад у фільтраційний апарат. Це проводять до тих пір, поки з кранів не потече прозоре сусло, яке направляють в сусловарочный апарат. Температура затору при фільтруванні 75...78°С. Швидкість фільтрування регулюють ступенем відкривання кранів; останні повинні бути відкриті на 1/4 або 1/3 поперечного перерізу. При більшому відкриванні кранів можливе створення розрідження під ситами і внаслідок цього засмоктування верхнього тісту в дробину або повітря через крани під сита, що приводить до зменшення швидкості фільтрування або навіть до припинення його. У дробині залишається значна кількість екстрактних речовин. Для видалення їх дробину промивають водою температурою 78...80 °С. Промивання починають тоді, коли підситовий простір ще заповнений першим суслом. Для повнішого видалення екстрактних речовин дробину розмішують розпушувальним механізмом. Промивання ведуть безперервно або періодично. При безперервному промиванні воду подають в сегнерове колесо безперервно протягом всього періоду промивання дробини; над нею весь час повинен знаходитися шар води. Для періодичного промивания на дробину спочатку наливають шар води температурою 78…80 °С, розпушують, фільтрують першу промивну воду, потім другий і третій раз наливають воду і продовжують фільтрування другою і третьою промивними водами. Ці води поступають в суслова- рочний апарат. Промивання дробини ведуть до масової частки сухих речовин в промивній воді 0,5%. Подальше промивання недоцільне, так як при цьому витягуються деякі речовини оболонки (шелухи), які надають суслу і пиву неприємному смаку; крім того, можливе значне розбавлення сусла, що збільшує витрату пара та палива для його випаровування. Останні промивні води можуть погіршувати якість пива, тому при виробництві високоякісних сортів його дробину промивають до масової частки сухих речовин в промивній воді 1...1,5%. Якщо набір в сусловарочний апарат закінчений при повишеній масовій частці сухих речовин в промивній воді, її продолвжують збирати в збірник, де зберігають при температурі 70 °С і потім використовують для приготування заторів. Після закінчення промивання дробину видаляють з фільтраційного апарату. Загальна тривалість циклу фільтрування у фільтраційному апараті (підготовка резервуару, відстоювання затору, фильтрування першого сусла, промивання дробини і видалення її) близько 3...6 год.