Виробництво пива

.docx

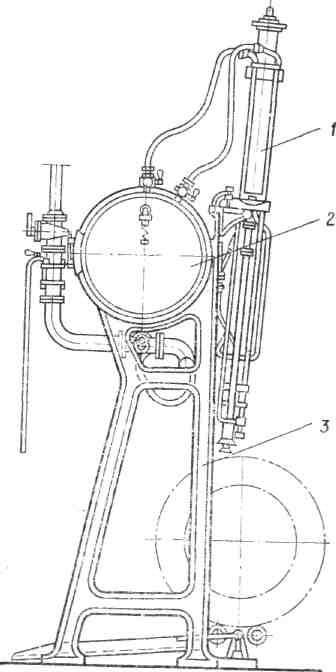

Доброджування

і дозрівання проводять в герметично

закритих металевих танках.

Горизонтальні

танки для бродіння широко застосовуються

і для доброджування, тільки в них відсутні

змійовики для охолоджування.

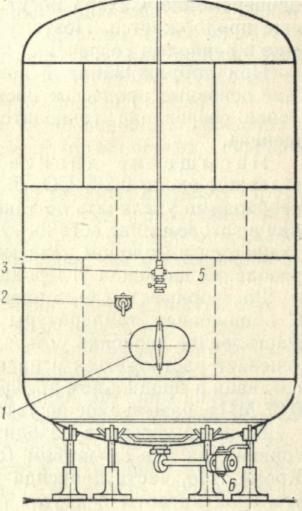

Окрім

горизонтальних для доброджування

застосовують також і вертикальні танки

(рис. 2. 5.).

Танки

для доброджування забезпечені штуцерами

3 і 5 для шпунт-апарата (шпунт-апарат —

прилад, що підтримує заданий тиск в

танку і надлишок СО2,

що видаляє з нього) і манометра, кранами

2 для відбору проб, штуцерами для

приєднання шлангів, люком 1 для огляду

і миття внутрішньої поверхні, запобіжним

клапаном 4.[13, с. 149]

Рис.

2. 5. Вертикальний танк для

доброджування.

Процеси,

що протікають при доброджуванні і

дозріванні. При доброджуванні протікають

ті ж процеси, що і при головному бродінні,

але більш повільно, оскільки температура

значно нижча (0…2°С), ніж при головному

бродінні, і концентрація дріжджових

клітин, які осідають в кінці головного

бродіння, менше.

Зброджування

цукрів і дозрівання пива закінчуються

не одночасно. Цукри можуть бути зброджені,

а дозрівання часто ще продовжується.

Тому період доброджування називають

ще і періодом дозрівання пива.

При

доброджуванні і дозріванні пиво

відбуваються наступні основні процеси:

насичення діоксидом вуглецю, освітлення,

дозрівання (окислювально-відновні

реакції).

Насичення

діоксидом вуглецю. Молоде пиво містить

близько 0,2% С02.

В ході доброджування цю кількість

необхідно збільшити до такого рівня,

щоб після фільтрування в готовому пиві

залишилося його не менше 0,3%. Зброджування

екстракту, що залишився в молодому пиві,

і є джерелом утворення діоксиду

вуглецю.

Розчинність

С02 в

пиві прямо пропорційна тиску. З пониженням

температури розчинність С02 підвищується.

Розчинення діоксиду вуглецю протікає

повільно, частина його не встигає

розчинитися і накопичується над поверхнею

пива, створюючи в бродильному апараті

надмірний тиск від 0,03 до 0,07 МПа, яке

називається шпунтовим.

Діоксид

вуглецю знаходиться в пиві як в розчиненому

стані, так і в зв'язаному (пов'язаний з

компонентами екстракту). Крім того,

частина діоксиду вуглецю знаходиться

у вигляді ефірів вугільної кислоти і

інших з'єднань.

Надлишок

С02 в

порівнянні з розрахунковою кількістю

складає 30…40%.

Освітлення.

На доброджування поступає молоде пизо,

яке містить деяку кількість дріжджових

клітин і деякі інші взвішення. При

охолоджуванні до 0 або до 2°С в апараті

для доброджування відбувається виділення

тих речовин, які в ході головного бродіння

(при температурі 5…8°С) були міцно

зв'язані з розчином. В кінці доброджування

відпрацьовані дріжджі під впливом

надмірного тиску і С02,

що накопичився, осідають, захоплюючи з

собою на дно апарату різні взвішення.

Пиво поступово освітлюється. Краще

всього освітлюється пиво, коли температура

всієї його маси вирівнюється. У стадії

доброджування повного освітлення не

відбувається, але муть, що залишилася,

легко віддаляється при подальшому

фільтруванні або сепарації.

При

низьких температурах освітлення протікає

поволі, але при цьому отримують стійкіше

пиво з м'яким смаком (стійкість пива —

термін збереження пивом прозорості,

виражений в добах, вважаючи з моменту

розлива).

Дозрівання.

При дозріванні характерний для молодого

пива присмак дріжджів і хмільної гіркоти

зникає. В результаті окислювально-відновних

реакцій, що протікають під дією кисню,

зникають речовини, які обумовлюють

специфічний букет молодого пива, вміст

диацетила для світлих сортів пива

знижується на 40—50%, окислювально-відновний

потенціал зменшується до 10.

При

оцінці готовності пива в число основних

показників включені концентрація

диацетилу і органічних сірчистих

сполук.

Кожен

сорт пива досягає якнайкращої якості

при достатньому насиченні його зв'язаним

діоксидом вуглецю, хорошому освітленні,

необхідному ступені зброджування,

м'якому і приємному смаку після закінчення

певного часу.[12, с. 190-193]

Доброджування

і дозрівання пива періодичним способом.

При періодичному способі доброджування

перед подачею молодого пива танк

спеціально готують. Для цього після

ретельного чищення, миття і дезінфекції

з внутрішньої сторони його на втулці

крана встановлюють запобіжний стакан

у вигляді порожнистого циліндра заввишки

близько 10 см з внутрішнім діаметром,

відповідним діаметру втулки крана.

Висота циліндра приблизно рівна висоті

шару дріжджового осаду, що утворюється

при доброджуванні. Циліндр запобігає

попаданню дріжджового осаду з танка у

фільтри при перекачуванні пива. Після

установки циліндра люк герметично

закривають, залишаючи відкритим тільки

кран для виходу повітря. Молоде пиво

швидко подають в танк знизу, заповнюючи

його до половини, а потім із-за піни, що

утворюється, наповнення проводять з

перервами.

Танки

заповнюють в декілька прийомів. При

цьому молоде пиво з одного бродильного

апарату розподіляють рівномірно відразу

в декілька танків. Молоде пиво наступних

чергових варив подають в ті ж танки.

Таке заповнення дає можливість вирівнювати

якість пива, отримувати його однорідним

на смак, колір і хімічний склад. Протягом

двох діб танк повинен бути заповнений.

Танки заповнюють пивом на 98% їх місткості.

Після заповнення закривають кран, а

шпунтовий отвір нещільно прикривають

так, щоб з танка могло виходити повітря.

Після декількох днів, коли все повітря

буде витиснено діоксидом вуглецю, танк

шпунтують, тобто підключають до нього

шпунт-апарат і герметизують. У такий

спосіб усередині апарату створюються

анаеробні умови.

Залежно

від температури доброджування і

конструкції бродильного апарату

шпунт-апарат регулюють так, щоб створити

надмірний тиск. При низькій температурі

доброджування шпунт-апарат встановлюють

на нижчий тиск (0,03—0,05 МПа), а при підвищеній

температурі і скороченому терміні

доброджування — на вищий (до 0,07 МПа).

При підвищенні надмірного тиску більш,

ніж встановлено, спрацьовує запобіжний

клапан шпунт-апарата, і надлишок діоксиду

вуглецю з танка видаляється.

В

ході доброджування регулярно контролюють

тиск, ступінь освітлення пива, температуру

в приміщенні. За нормальних умов

оптимальний тиск досягається на 6…10-у

добу. Якщо доброджування протікає мляво,

то в танк вводять 5% молодого пива (при

початковій стадії високих завитків),

що містить значну кількість цукрів і

енергійно бродячих дріжджів.

Температура

повітря в цеху доброджування повинна

бути не вище 2°С, оскільки при 4…6°С вже

починається розвиток оцтовокислих

бактерій, а при 8…10°С швидко наростає

кислотність, що загрожує псуванням

продукції.

При

швидкому наростанні кислотності пиво

направляють в пластинчастий теплообмінник

на пастеризацію, потім охолоджують,

фільтрують і повертають в чисті, стерильні

танки, куди додають молоде пиво на стадії

високих завитків.

За

1…2 добу до закінчення терміну дозрівання

з танків відбирають проби і визначають

в пиві вміст алкоголю, СО2,

диацетилу, а також кислотність,

кольоровість і інші показники. Аналізують

видимий і дійсний ступінь зброджування.

Якщо пиво задовольняє вимогам стандарту,

то дається дозвіл на його розлив. У разі

відхилень якості від норми пиво залишають

в цеху доброджування для доопрацювання.

Щоб

уникнути взмучування осаду і втрати

СО2 пиво

на фільтрування і розлив подають під

надмірним тиском, що перевищує шпунтове.

Це надмірний тиск створюється стислим

діоксидом вуглецю, а якщо його немає,

то стислим повітрям. Для цього танк з

пивом підключають до лінії стислого

діоксиду вуглецю (повітря), відкривають

спусковий кран, що сполучає танк з

пивопроводом, і включають насос для

перекачування Після припинення подачі

пива насос зупиняють, закривають

спусковий кран, випускають надлишок

діоксиду вуглецю (повітря) і відкривають

люк. Потім знімають запобіжний циліндровий

стакан з втулки крана і зливають з танка

в збірник дріжджовий осад (відстій).

Далі перевіряють наявність СО2 в

танку і, переконавшись в його відсутності,

апарат миють, дезінфікують і готують

для прийому нової порції молодого

пива.

Дріжджовий

осад витримують в збірнику для

відстоювання. Пиво, що відстоялося, так

зване поправним браком, збирають в

окремому танку, додають в нього 10…12%

молодого пива у стадії високих завитків

і танк шпунтують. Після 5…6 діб доброджування

це пиво подають на фільтрування і розлив

разом з іншим пивом. Дріжджі, що залишилися

в збірці, приєднують до товарних дріжджів,

що отримуються в цеху бродіння.[12, с.

223-225]

Освітлення

та розлив.

Підготовка

пива до розливу.

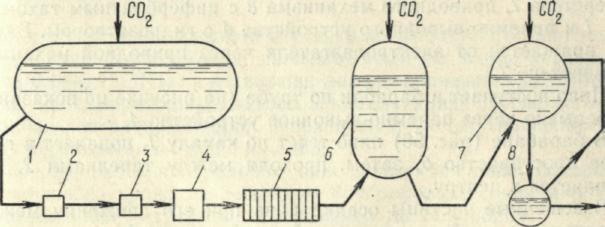

Принципова

технологічна схема. При доброджуванні

і дозріванні в цеху доброджування пиво

освітлюється недостатньо, в ньому

залишаються в зваженому стані дріжджові

клітини, білкові і поліфенольні речовини,

хмільні смоли, солі важких металів,

різні мікроорганізми, утворюючі муть.

Тому після доброджування пиво піддається

освітленню сепарацією, або фільтруванням,

або тим і іншим разом.

Хімічний

склад пива після цього незначно змінюється

: декілька знижується кольоровість,

тому що фарбувальні речовини адсорбуються

на матеріалах, що фільтрують, втрачається

частина діоксиду вуглецю, а в'язкість

знижується в результаті видалення

деяких колоїдних речовин.

Освітлене

пиво охолоджують, додатково насичують

діоксидом вуглецю і розливають в тару.

Рис.

2. 6. Принципова схема фільтрувально-розливної

установки.

Принципова

схема фільтрувально-розливної установки

представлена на рис. 2. 6.

Пиво

з апарату для доброджування 1 через

змішувач 2 подається нагнітальним

насосом 3 в противоточний

теплообмінник-охолоджувач 4 (для

охолоджування до 0,5…1оС),

звідки поступає у фільтр 5 (або сепаратор)

на освітлення і далі в збірник освітленого

пива 6.

Під

час освітлення в апараті доброджування

і в збірці освітленого пива за допомогою

стислого діоксиду вуглецю створюється

однаковий надмірний тиск 0,05…0,06 МПа,

чим забезпечується збереження в пиві

розчиненого діоксиду вуглецю. За

допомогою теплообмінника-охолоджувача

забезпечується постійність температури

пива, що також запобігає втратам СО2 і

сприяє випаданню в осад муті.

Із

збірки 6 освітлене пиво передається в

резервуар 7 розливного апарату, а потім

в бочку 8. При цьому в газовий простір

збірки 6 нагнітається стислий діоксид

вуглецю і в резервуарі 7 створюється

тиск, рівний первинному тиску в збірці

6. Отже, під час спорожнення збірки 6 тиск

в ньому повинен бути достатнім для

подолання в трубопроводах і підтримки

постійного тиску в резервуарі розливного

апарату.

Щоб

отримати однорідне по складу і смаковим

якостям пиво, його збирають на освітлення

відразу з декількох танків і змішують

в змішувачі 2, що є відрізком труби з

декількома патрубками для підведення

пива (від декількох танків) і одним

вихідним патрубком. На вхідних патрубках

є оглядові ліхтарі з краниками для

відбору проб. Змішувач встановлюють

між апаратами для доброджування і пивним

насосом.

С

Рис.

2. 7. Сепаратор-освітлювач ВПО.

Рис.

2.8. Барабан сепаратор-освітлювача

ВПО.

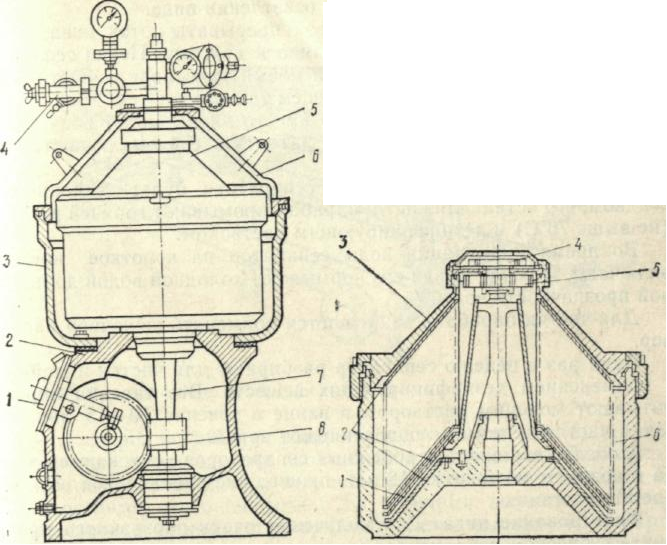

епарація пива. Для

освітлення пива сепарацією на заводах

широко застосовують герметичний

тарілчастий відцентровий сепаратор з

періодичним вивантаженням осаду ВПО

(рис. 2. 7.).

Сепаратор

складається із станини 2, чаші 3, барабана

5, кришки 6, веретена 7, приводного механізму

8 з тахометром циферблату 1 і

приймально-вивідного пристрою 4 з

гідрозасувом. Барабан обертається від

електродвигуна через приводний механізм

8 і веретено 7.

Пиво

поступає в барабан по трубі (на малюнку

не показана) безперервно через

приймально-вивідний пристрій 4.

У

барабані (рис. 2. 8.) пиво тече по каналу

1, потрапляє в грязьовий простір 6, потім,

проходячи між тарілками 2, прямує до

центру.

Зважені

частинки осаду пива при його русі між

тарілками під дією відцентрової сили

відкидаються на нижні поверхні тарілок,

по ним зісковзують в грязьовий простір

6 і утворюють щільний шар біля вертикальної

поверхні барабана. Освітлене пиво

видаляється з барабану через

приймально-вивідний пристрій, а осад —

при періодичних промивань і розбиранні

барабана. Щоб уникнути взаємодії з

повітрям і втрат діоксиду вуглецю

сепаратори-освітлювачі ВПО забезпечені

напірним диском 5, гідрозасувом з диском

4 і кришкою 3.[17, с. 167-169]

Фільтрування

пива. Для отримання дуже прозорого

продукту з блиском сепароване пиво

піддають ще і фільтруванню.

Пиво

фільтрують через намивний шар

фільтрувального порошку (основне

фільтрування) і через освітлюючі і

знепліднюючі асбестоцелюлозні пластини

(додаткове фільтрування). Особливістю

намивних фільтрів є створення на поверхні

пластини картону шари з допоміжної

речовини (діатоміт), що намивається на

ці пластини.

Діатоміт,

який називається також кизельгуром, є

легкою гірською породою світло-сірого,

жовтуватого або білого кольору.

Складається він переважно з кремнієвих

панцирів одноклітинних діатомових

водоростей. Фільтрувальні порошки з

сирого діатоміту отримують таким чином:

грубо роздроблений діатоміт обпалюють

при 800…1100°С, потім розмелюють і сортують

на фракції по величині частинок. Щільність

порошку складає 0,45…0,37 кг/л. Порошок має

велику пористість, завдяки чому площа

поверхні частинок досягає величезної

величини (10…20 м2 на

1 г маси порошку).

Розмір

частинок коливається від 2 до 100 мкм.

Діатомітовий порошок хімічно стійкий

унаслідок високого вмісту в ньому

кремнезему (не менше 80%).

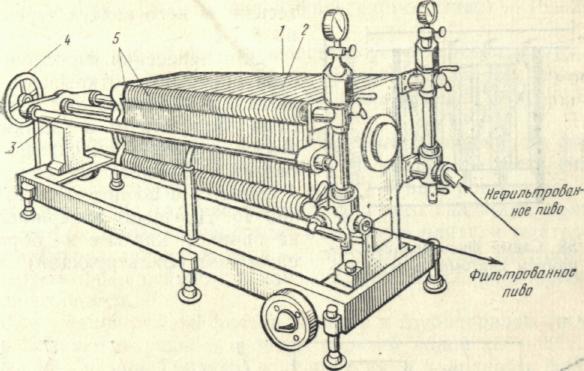

Рамний

фільтр ВФД-4, загальний вид якого

представлений на рис. 2. 9, складається

з набору прямокутних пластин 1, що мають

з обох сторін рифлену поверхню, і

порожнистих рам 2, встановлюваних по

черзі на опорні балки 3 фільтру. Пластини

і рами мають в нижній і верхній частинах

кільцеві приливи 5 з отворами, сполученими

з внутрішніми порожнинами. Між пластиною

і рамою встановлюють листи целюлозного

картону з просоченням, заздалегідь

замоченого протягом 20— 30 хв в гарячій

воді. Листи картону служать опорною

поверхнею для намиваного шару

діатоміту.

Рис.

2. 6. Принципова схема фільтрувально-розливної

установки.

Принципова

схема фільтрувально-розливної установки

представлена на рис. 2. 6.

Пиво

з апарату для доброджування 1 через

змішувач 2 подається нагнітальним

насосом 3 в противоточний

теплообмінник-охолоджувач 4 (для

охолоджування до 0,5…1оС),

звідки поступає у фільтр 5 (або сепаратор)

на освітлення і далі в збірник освітленого

пива 6.

Під

час освітлення в апараті доброджування

і в збірці освітленого пива за допомогою

стислого діоксиду вуглецю створюється

однаковий надмірний тиск 0,05…0,06 МПа,

чим забезпечується збереження в пиві

розчиненого діоксиду вуглецю. За

допомогою теплообмінника-охолоджувача

забезпечується постійність температури

пива, що також запобігає втратам СО2 і

сприяє випаданню в осад муті.

Із

збірки 6 освітлене пиво передається в

резервуар 7 розливного апарату, а потім

в бочку 8. При цьому в газовий простір

збірки 6 нагнітається стислий діоксид

вуглецю і в резервуарі 7 створюється

тиск, рівний первинному тиску в збірці

6. Отже, під час спорожнення збірки 6 тиск

в ньому повинен бути достатнім для

подолання в трубопроводах і підтримки

постійного тиску в резервуарі розливного

апарату.

Щоб

отримати однорідне по складу і смаковим

якостям пиво, його збирають на освітлення

відразу з декількох танків і змішують

в змішувачі 2, що є відрізком труби з

декількома патрубками для підведення

пива (від декількох танків) і одним

вихідним патрубком. На вхідних патрубках

є оглядові ліхтарі з краниками для

відбору проб. Змішувач встановлюють

між апаратами для доброджування і пивним

насосом.

С

Рис.

2. 7. Сепаратор-освітлювач ВПО.

Рис.

2.8. Барабан сепаратор-освітлювача

ВПО.

епарація пива. Для

освітлення пива сепарацією на заводах

широко застосовують герметичний

тарілчастий відцентровий сепаратор з

періодичним вивантаженням осаду ВПО

(рис. 2. 7.).

Сепаратор

складається із станини 2, чаші 3, барабана

5, кришки 6, веретена 7, приводного механізму

8 з тахометром циферблату 1 і

приймально-вивідного пристрою 4 з

гідрозасувом. Барабан обертається від

електродвигуна через приводний механізм

8 і веретено 7.

Пиво

поступає в барабан по трубі (на малюнку

не показана) безперервно через

приймально-вивідний пристрій 4.

У

барабані (рис. 2. 8.) пиво тече по каналу

1, потрапляє в грязьовий простір 6, потім,

проходячи між тарілками 2, прямує до

центру.

Зважені

частинки осаду пива при його русі між

тарілками під дією відцентрової сили

відкидаються на нижні поверхні тарілок,

по ним зісковзують в грязьовий простір

6 і утворюють щільний шар біля вертикальної

поверхні барабана. Освітлене пиво

видаляється з барабану через

приймально-вивідний пристрій, а осад —

при періодичних промивань і розбиранні

барабана. Щоб уникнути взаємодії з

повітрям і втрат діоксиду вуглецю

сепаратори-освітлювачі ВПО забезпечені

напірним диском 5, гідрозасувом з диском

4 і кришкою 3.[17, с. 167-169]

Фільтрування

пива. Для отримання дуже прозорого

продукту з блиском сепароване пиво

піддають ще і фільтруванню.

Пиво

фільтрують через намивний шар

фільтрувального порошку (основне

фільтрування) і через освітлюючі і

знепліднюючі асбестоцелюлозні пластини

(додаткове фільтрування). Особливістю

намивних фільтрів є створення на поверхні

пластини картону шари з допоміжної

речовини (діатоміт), що намивається на

ці пластини.

Діатоміт,

який називається також кизельгуром, є

легкою гірською породою світло-сірого,

жовтуватого або білого кольору.

Складається він переважно з кремнієвих

панцирів одноклітинних діатомових

водоростей. Фільтрувальні порошки з

сирого діатоміту отримують таким чином:

грубо роздроблений діатоміт обпалюють

при 800…1100°С, потім розмелюють і сортують

на фракції по величині частинок. Щільність

порошку складає 0,45…0,37 кг/л. Порошок має

велику пористість, завдяки чому площа

поверхні частинок досягає величезної

величини (10…20 м2 на

1 г маси порошку).

Розмір

частинок коливається від 2 до 100 мкм.

Діатомітовий порошок хімічно стійкий

унаслідок високого вмісту в ньому

кремнезему (не менше 80%).

Рамний

фільтр ВФД-4, загальний вид якого

представлений на рис. 2. 9, складається

з набору прямокутних пластин 1, що мають

з обох сторін рифлену поверхню, і

порожнистих рам 2, встановлюваних по

черзі на опорні балки 3 фільтру. Пластини

і рами мають в нижній і верхній частинах

кільцеві приливи 5 з отворами, сполученими

з внутрішніми порожнинами. Між пластиною

і рамою встановлюють листи целюлозного

картону з просоченням, заздалегідь

замоченого протягом 20— 30 хв в гарячій

воді. Листи картону служать опорною

поверхнею для намиваного шару

діатоміту.

Рис.

2. 9. Рамний фільтр ВФД-4 (загальний

вигляд)

Кільцеві

приливи рам і пластин забезпечені

гумовими ущільненнями. При стисненні

рам і пластин за допомогою затискного

механізму 4 кільцеві приливи утворюють

вхідні і вихідні канали для проходження

пива. Внутрішні порожнини фільтру

повністю герметизовані.[18, с. 255-257]

Для

фільтрування через намивний шар

використовують також рамні фільтри

типу РЗ-ВФД-50 і РЗ-ВФД-25 з автоматичним

управлінням.

Миття

тари та розлив пива.

Миття

тари перед розливом. Освітлене і добре

насичене діоксидом вуглецю пиво

розливають в дерев'яні та алюмінієві

бочки, автотермоцистерни і пляшки, які

перед наповненням ретельно оглядають

і миють.

Миття

бочок. Бочки, що поступають на завод,

перед миттям ретельно оглядають зовні

і усередині. Для огляду усередині в

бочку через донний отвір вводять

світильник. За наявності пробок і інших

сторонніх предметів їх виймають сталевим

стрижнем із загостреним кінцем через

наливний отвір. Якщо порушений покрив

смоління, бочку направляють на

осмолення.

Внутрішню

поверхню дерев'яних бочок, виготовлених

з дубової або букової клепки, покривають

пивним смолінням, виготовленим з

каніфолі, парафіну і рослинного масла.

Завдяки цьому смакові властивості і

стійкість пива при перебуванні в бочках

не змінюються.

Миють

бочки вручну, а також на механізованій

установці або автоматі.

При

митті па автоматі бочка проходить

декілька операцій, пересуваючись з

однією на іншу за допомогою двох

паралельних планок і кривошипного

механізму. Послідовність операцій на

автоматі наступна: бочка на 1/3 наповнюється

теплою водою (40°С), обертаючись на роликах

навколо своєї осі, миється усередині,

чиститься зовні щітками при одночасному

обполаскуванні водою,

звільняється від брудної води, промивається

шприцями 2 рази гарячою водою (50—60°С) і

один раз холодною.

Вимиту

бочку ретельно оглядають, наглухо

закривають донний отвір, а наливне

(бічне) злегка прикривають дерев'яною

пробкою, після чого подають на розлив.

При

митті бочок температура гарячої води

не повинна перевищувати 60°С, щоб уникнути

псування внутрішнього покриття. Витрату

води на миття 100 бочок складає 2—3 м3.[22,

с. 244]

Миття

автотермоцистерн. Автотермоцистерни,

які поступають під наливання, називаються

пивовозами, миють на спеціальних

майданчиках, де їх спочатку звільняють

від залишків продукту і дріжджового

осаду, для чого відкривають спусковий

кран, потім миють водопровідною водою,

що подається під надмірним тиском (не

менше 0,2 МПа), і механічними щітками.

Вимиті цистерни пропарюють протягом

5…6 хв при закритому люку і потім

обполіскують водою.

Нові

автотермоцистерни перед експлуатацією

спочатку миють холодною водою, потім

обполіскують 5…6%-ним розчином азотної

кислоти і промивають гарячоюі холодною

водою.

Чистоту

цистерни визначають по відсутності

піни у витікаючій промивній воді і по

прозорості залишкової води при наливанні

в стакан.

Миття

пляшок. Пивні пляшки виготовляють з

міцного прозорого скла темно-зеленого

або оранжевого кольору, не проникного

шкідливих для пива деяких кольорів

спектру сонячного світла. Сонячне світло

інтенсифікує в пиві деякі хімічні

реакції, в результаті яких утворюються

речовини з неприємним запахом.

Нові

пляшки, що поступають від споживачів,

перевіряють перед світловим екраном,

відбирають дефектні, нестандартні і

сильно забруднені. Пляшки, що пройшли

контроль, направляють на миття в

бутилкомиєчний автомат. У зимовий час

пляшки перед подачею на миття заздалегідь

витримують в теплому приміщенні для

обігріву. Це сприяє зниженню бою.

Розлив

пива. Пиво розливають в тару в ізобарних

умовах, тобто коли воно знаходиться при

постійному надмірному тиску. При розливі

без тиску пиво пінитиметься, що приведе

до втрати С02 і

неповному наливанню в ємкості.

Для

розлива під тиском застосовують ізобарні

розливні машини. Перед наповненням

бочку або пляшку герметично закривають.

При цьому ємкості сполучаються тільки

з газовим простором пивного резервуару

розливного апарату. В результаті в ній

встановлюється тиск, рівний тиску в

пивному резервуарі, і лише після цього

в ємкість починає поступати пиво. При

цьому діоксид вуглецю (або повітря), що

витісняється пивом, знов прямує в газовий

простір резервуару. При ізобарному

розливі пиво майже не піниться і втрати

діоксида вуглецю мінімальні.

Розлив

пива в бочки і автотермоцистерни. Пиво

розливають в дерев'яні бочки місткістю

50 і 100 л і в алюмінієві бочки місткістю

100 л. Температуру пива при розливі

підтримують не вище 3°С.

На

рис. 2. 10. показаний апарат з автоматичним

вирівнюванням тиску для розлива пива

в бочки.

Апарат

складається з двох, трьох або чотирьох

розливних изобарних кранів 1, напірного

резервуару 2 і станини 3.

Після

заповнення дерев'яної бочки наливний

отвір щільно забивають дерев'яною

пробкою.

Пробки

заздалегідь пропарюють, обробляють

розчином хлорного вапна і промивають

водою. Алюмінієві бочки загвинчують

металевими пробками, обробленими 3%-м

розчином формаліну.

На

бочку наклеюють етикетку з вказаним

сортом пива і дати випуску. На кожній

бочці повинне бути клеймо з позначенням

її корисної місткості.

Останніми

роками широкого поширення набуло

безтарне перевезення пива на

пивовозах.

Мал..Ізобарний

апарат

Рис.

2. 10. Ізобарний

апарат

для розлива пива в бочки.

Пивовоз

є цистерною еліптичної форми, ізольованою

зовні пінопластом і змонтовану на шасі

автомобіля під невеликим кутом. Балони

для діоксиду вуглецю встановлені в

спеціальному ящику між кабіною автомобіля

і цистерною. Заповнення цистерни на

пивоварному заводі і злив пива в торгових

місцях проводять при тиску діоксиду

вуглецю до 0,07 МПа.

Розлив

пива в пляшки. Розлив пива в пляшки на

автоматичних лініях проводять на

автоматах, зв'язаних між собою пластинчастим

транспортером. На лінії послідовно

здійснюються процеси миття пляшок,

розлива пива, закупорювання, бракеража

і етикетування.

На

заводах експлуатуються лінії розлива

продуктивністю 6, 12 і 24 тис. пляшок в

годину.

Автоматична

лінія розлива пива включає автомат для

виймання порожніх пляшок з ящика,

бутилкомиєчную машину, бракеражний

напівавтомат, розливний автомат,

укупорочний автомат, етикетувальний

автомат і автомат для укладання наповнених

пивом пляшок в ящики. При роботі на таких

миєчно-разливочних лініях виключається

ручна праця.

Температуру

пива при розливі підтримують не вище

3°С. Пивопроводи до розливних машин

повинні бути теплоізольовані.

Пляшки

закривают кронен-пробкою, в якій є

прокладка з натуральної або пресованої

пробки, а також із спеціальної полімерної

пасти. Пробкова прокладка повинна бути

чистою, не пліснявілою, а лакове покриття

на ковпачку без пошкоджень. Перед

закупорюванням кронен-пробки пропарюють

або дезінфікують в 2%-м розчині формаліну,

а потім ретельно промивають водою.[14,

с. 299-302]

При

бракеражі напівавтомат перевертає

пляшки з пивом горлом вниз перед світловим

екраном для перегляду їх бракеровщиком.

Пляшки неповного наливання, погано

укупоренні або з механічними включеннями

відбирають, розкупорюють і пиво повертають

у виробництво.

Після

бракеража наступний автомат наклеює

на конічну частину пляшки етикетку.

Згідно

ДСТУ 3888-99 пакування та маркування

здійснюють так:

«Фільтроване

пиво розливають у скляні пляшки темного

кольору місткістю 0,5 дм3,

0,33 дм3 згідно

з ГОСТ 10117 та іншої місткості згідно з

чинною нормативною документацією,

пляшки полімерні марки ПЕТФ згідно з

ТУ 18.351 та металеві бочки згідно з чинною

нормативною документацією або з дозволу

Міністерства охорони здоров'я

України.

Фільтроване

і нефільтроване пиво розливають в

алюмінієві бочки, бочки з нержавіючої

сталі(кеги) місткістю 5 дм3,

10 дм3,

20 дм3,

30 дм3,

50 дм3,

100 дм3 та

інші види тари згідно з чинною нормативною

документацією або з дозволу Міністерства

охорони здоров'я України, яка забезпечує

збереження якості продукції.

Середнє

наповнення 10 скляних пляшок та металевих

банок місткістю 0,33 дм3,

0,5 дм3,1,0

дм3 за

температури 20 °С повинне відповідати

їх номінальній місткості з допустимим

відхиленням ± 3,0 %.

Середнє

наповнення 10 пляшок марки ПЕТФ за

температури 20 °С повинне відповідати

їх номінальній місткості з допустимими

відхиленнями, зазначеними в таблиці 2.

1.

Таблиця

2. 1. Допустимі відхилення об'єму пива

під час наповнення полімерних пляшок

марки ПЕТФ

Рис.

2. 9. Рамний фільтр ВФД-4 (загальний

вигляд)

Кільцеві

приливи рам і пластин забезпечені

гумовими ущільненнями. При стисненні

рам і пластин за допомогою затискного

механізму 4 кільцеві приливи утворюють

вхідні і вихідні канали для проходження

пива. Внутрішні порожнини фільтру

повністю герметизовані.[18, с. 255-257]

Для

фільтрування через намивний шар

використовують також рамні фільтри

типу РЗ-ВФД-50 і РЗ-ВФД-25 з автоматичним

управлінням.

Миття

тари та розлив пива.

Миття

тари перед розливом. Освітлене і добре

насичене діоксидом вуглецю пиво

розливають в дерев'яні та алюмінієві

бочки, автотермоцистерни і пляшки, які

перед наповненням ретельно оглядають

і миють.

Миття

бочок. Бочки, що поступають на завод,

перед миттям ретельно оглядають зовні

і усередині. Для огляду усередині в

бочку через донний отвір вводять

світильник. За наявності пробок і інших

сторонніх предметів їх виймають сталевим

стрижнем із загостреним кінцем через

наливний отвір. Якщо порушений покрив

смоління, бочку направляють на

осмолення.

Внутрішню

поверхню дерев'яних бочок, виготовлених

з дубової або букової клепки, покривають

пивним смолінням, виготовленим з

каніфолі, парафіну і рослинного масла.

Завдяки цьому смакові властивості і

стійкість пива при перебуванні в бочках

не змінюються.

Миють

бочки вручну, а також на механізованій

установці або автоматі.

При

митті па автоматі бочка проходить

декілька операцій, пересуваючись з

однією на іншу за допомогою двох

паралельних планок і кривошипного

механізму. Послідовність операцій на

автоматі наступна: бочка на 1/3 наповнюється

теплою водою (40°С), обертаючись на роликах

навколо своєї осі, миється усередині,

чиститься зовні щітками при одночасному

обполаскуванні водою,

звільняється від брудної води, промивається

шприцями 2 рази гарячою водою (50—60°С) і

один раз холодною.

Вимиту

бочку ретельно оглядають, наглухо

закривають донний отвір, а наливне

(бічне) злегка прикривають дерев'яною

пробкою, після чого подають на розлив.

При

митті бочок температура гарячої води

не повинна перевищувати 60°С, щоб уникнути

псування внутрішнього покриття. Витрату

води на миття 100 бочок складає 2—3 м3.[22,

с. 244]

Миття

автотермоцистерн. Автотермоцистерни,

які поступають під наливання, називаються

пивовозами, миють на спеціальних

майданчиках, де їх спочатку звільняють

від залишків продукту і дріжджового

осаду, для чого відкривають спусковий

кран, потім миють водопровідною водою,

що подається під надмірним тиском (не

менше 0,2 МПа), і механічними щітками.

Вимиті цистерни пропарюють протягом

5…6 хв при закритому люку і потім

обполіскують водою.

Нові

автотермоцистерни перед експлуатацією

спочатку миють холодною водою, потім

обполіскують 5…6%-ним розчином азотної

кислоти і промивають гарячоюі холодною

водою.

Чистоту

цистерни визначають по відсутності

піни у витікаючій промивній воді і по

прозорості залишкової води при наливанні

в стакан.

Миття

пляшок. Пивні пляшки виготовляють з

міцного прозорого скла темно-зеленого

або оранжевого кольору, не проникного

шкідливих для пива деяких кольорів

спектру сонячного світла. Сонячне світло

інтенсифікує в пиві деякі хімічні

реакції, в результаті яких утворюються

речовини з неприємним запахом.

Нові

пляшки, що поступають від споживачів,

перевіряють перед світловим екраном,

відбирають дефектні, нестандартні і

сильно забруднені. Пляшки, що пройшли

контроль, направляють на миття в

бутилкомиєчний автомат. У зимовий час

пляшки перед подачею на миття заздалегідь

витримують в теплому приміщенні для

обігріву. Це сприяє зниженню бою.

Розлив

пива. Пиво розливають в тару в ізобарних

умовах, тобто коли воно знаходиться при

постійному надмірному тиску. При розливі

без тиску пиво пінитиметься, що приведе

до втрати С02 і

неповному наливанню в ємкості.

Для

розлива під тиском застосовують ізобарні

розливні машини. Перед наповненням

бочку або пляшку герметично закривають.

При цьому ємкості сполучаються тільки

з газовим простором пивного резервуару

розливного апарату. В результаті в ній

встановлюється тиск, рівний тиску в

пивному резервуарі, і лише після цього

в ємкість починає поступати пиво. При

цьому діоксид вуглецю (або повітря), що

витісняється пивом, знов прямує в газовий

простір резервуару. При ізобарному

розливі пиво майже не піниться і втрати

діоксида вуглецю мінімальні.

Розлив

пива в бочки і автотермоцистерни. Пиво

розливають в дерев'яні бочки місткістю

50 і 100 л і в алюмінієві бочки місткістю

100 л. Температуру пива при розливі

підтримують не вище 3°С.

На

рис. 2. 10. показаний апарат з автоматичним

вирівнюванням тиску для розлива пива

в бочки.

Апарат

складається з двох, трьох або чотирьох

розливних изобарних кранів 1, напірного

резервуару 2 і станини 3.

Після

заповнення дерев'яної бочки наливний

отвір щільно забивають дерев'яною

пробкою.

Пробки

заздалегідь пропарюють, обробляють

розчином хлорного вапна і промивають

водою. Алюмінієві бочки загвинчують

металевими пробками, обробленими 3%-м

розчином формаліну.

На

бочку наклеюють етикетку з вказаним

сортом пива і дати випуску. На кожній

бочці повинне бути клеймо з позначенням

її корисної місткості.

Останніми

роками широкого поширення набуло

безтарне перевезення пива на

пивовозах.

Мал..Ізобарний

апарат

Рис.

2. 10. Ізобарний

апарат

для розлива пива в бочки.

Пивовоз

є цистерною еліптичної форми, ізольованою

зовні пінопластом і змонтовану на шасі

автомобіля під невеликим кутом. Балони

для діоксиду вуглецю встановлені в

спеціальному ящику між кабіною автомобіля

і цистерною. Заповнення цистерни на

пивоварному заводі і злив пива в торгових

місцях проводять при тиску діоксиду

вуглецю до 0,07 МПа.

Розлив

пива в пляшки. Розлив пива в пляшки на

автоматичних лініях проводять на

автоматах, зв'язаних між собою пластинчастим

транспортером. На лінії послідовно

здійснюються процеси миття пляшок,

розлива пива, закупорювання, бракеража

і етикетування.

На

заводах експлуатуються лінії розлива

продуктивністю 6, 12 і 24 тис. пляшок в

годину.

Автоматична

лінія розлива пива включає автомат для

виймання порожніх пляшок з ящика,

бутилкомиєчную машину, бракеражний

напівавтомат, розливний автомат,

укупорочний автомат, етикетувальний

автомат і автомат для укладання наповнених

пивом пляшок в ящики. При роботі на таких

миєчно-разливочних лініях виключається

ручна праця.

Температуру

пива при розливі підтримують не вище

3°С. Пивопроводи до розливних машин

повинні бути теплоізольовані.

Пляшки

закривают кронен-пробкою, в якій є

прокладка з натуральної або пресованої

пробки, а також із спеціальної полімерної

пасти. Пробкова прокладка повинна бути

чистою, не пліснявілою, а лакове покриття

на ковпачку без пошкоджень. Перед

закупорюванням кронен-пробки пропарюють

або дезінфікують в 2%-м розчині формаліну,

а потім ретельно промивають водою.[14,

с. 299-302]

При

бракеражі напівавтомат перевертає

пляшки з пивом горлом вниз перед світловим

екраном для перегляду їх бракеровщиком.

Пляшки неповного наливання, погано

укупоренні або з механічними включеннями

відбирають, розкупорюють і пиво повертають

у виробництво.

Після

бракеража наступний автомат наклеює

на конічну частину пляшки етикетку.

Згідно

ДСТУ 3888-99 пакування та маркування

здійснюють так:

«Фільтроване

пиво розливають у скляні пляшки темного

кольору місткістю 0,5 дм3,

0,33 дм3 згідно

з ГОСТ 10117 та іншої місткості згідно з

чинною нормативною документацією,

пляшки полімерні марки ПЕТФ згідно з

ТУ 18.351 та металеві бочки згідно з чинною

нормативною документацією або з дозволу

Міністерства охорони здоров'я

України.

Фільтроване

і нефільтроване пиво розливають в

алюмінієві бочки, бочки з нержавіючої

сталі(кеги) місткістю 5 дм3,

10 дм3,

20 дм3,

30 дм3,

50 дм3,

100 дм3 та

інші види тари згідно з чинною нормативною

документацією або з дозволу Міністерства

охорони здоров'я України, яка забезпечує

збереження якості продукції.

Середнє

наповнення 10 скляних пляшок та металевих

банок місткістю 0,33 дм3,

0,5 дм3,1,0

дм3 за

температури 20 °С повинне відповідати

їх номінальній місткості з допустимим

відхиленням ± 3,0 %.

Середнє

наповнення 10 пляшок марки ПЕТФ за

температури 20 °С повинне відповідати

їх номінальній місткості з допустимими

відхиленнями, зазначеними в таблиці 2.

1.

Таблиця

2. 1. Допустимі відхилення об'єму пива

під час наповнення полімерних пляшок

марки ПЕТФ

![]()

![]()

![]()

![]()

![]()

|

Об'єм продукції, дм3 |

Допустимі відхилення,% |

|

0,5 |

±3,0 |

|

1,0 |

±3,0 |

|

1,25 |

±2,0 |

|

1,5 |

± 2,0 |

|

2,0 |

±1,0 |

|

2,5 |

±1,0 |

Об`єм пива в бочках з нержавіючої сталі (кегах) будь-якої місткості повинен бути не менший за 99,0% їх номінальної місткості. На місці продажу пиво з бочок та ізотермічних резервуарів наливають у бокали чи кухлі під тиском діоксиду вуглецю. Пляшки з пивом герметично закупорюють кроненпробкою або іншими закупорювальними засобами згідно з ОСТ 10 167. Бочки та інші види тари з пивом повинні бути герметично закупорені з використанням закупорювальних матеріалів, дозволених Міністерством охорони здоров'я України. Пляшки з пивом маркують наклеюванням на кожну пляшку етикетки, виготовленої згідно з чинними нормативними документами, із зазначенням: назви харчоврго продукту; назви та адреси і телефону підприємства-виробника чи бази розливу (у випадку розливу пива на базі); назви типу пива(світле, напівтемне, темне); місткості, дм3 л; позначення нормативного документа, згідно з яким виготовлений і може бути ідентифікований продукт; складу у порядку переваги складників, у тому числі харчових добавок та ароматизаторів, що залишаються у готовому пиві; енергетичної цінності (калорійності), кДж/100 г (100 см3) або ккал/100 г (100 см3); харчової (поживної) цінності, (вуглеводів), г/100 г (100 см3); кінцевої дати споживання «Вжити до» або дати виробництва (число, місяць, рік) та строку придатності; масової частки сухих речовин у початковому суслі, %; вмісту спирту, %; умов зберігання; знака відповідності (за наявності); напису «Пастеризоване» — для пастеризованого пива; напису «Безалкогольне» —для безалкогольного пива; номера партії. Дозволено наносити кінцеву дату споживання або дату виготовлення і термін придатності до споживання на пляшці або на кришці пляшки. Дозволено частину інформації наносити на контретикетку або кольєретку під час оформлення ними пляшок. Дозволено наносити на контретикетку назви декількох виробників із кодуванням кожного відповідними позначками (крапкою, літерою, трикутником тощо). Знак відповідності наносять проти адреси підприемства-виробника. При вмісті у готовому пиві діоксиду сірки більше ніж 10 мг/л вказують використання солей калію чи натрію біосульфітів. Дозволено під час використання:

-

різних видів хмелю та хмелепродуктів — хмелю ароматичного спресованого, хмелю гіркого спресованого, гранульованого хмелю, меленого брикетованого хмелю, хмельових екстрактів (спиртових та С02-екстрактів) та ізоекстрактів і тетрагідроекстрактів — позначати їх одним словом «хміль»;

-

різних видів солоду — солод ячмінний: світлий, темний, карамельний, палений і пшеничний — позначати їх одним словом «солод»;

-

води питної і води підготовленої позначати їх одним словом «вода».

Дозволено не вказувати діоксид вуглецю, тому що він є невід'ємною складовою пива. Дозволено одночасно зазначати на етикетці місткості 0,33 і 0,5 або 1,0; 1,5; 2,0 дм3 або л нанесенням відмітки для визначення фактичної місткості. Маркування продукції штриховими кодами здійснюють згідно з порядком, визначеним Кабінетом Міністрів України, на етикетці або контретикетці». Бочки маркують із зазначенням: місткості, л; для алюмінієвих бочок — номера бочки (перша цифра повинна зазначати квартал останнього вимірювання місткості бочки, друга і третя — рік цього вимірювання, а решта — інвентаризаційний номер бочки); для бочок із нержавіючої сталі — інвентаризаційного номера бочки. На кожну бочку наклеюють ярлик з інформацією згідно з цього стандарту. Пляшки з пивом упаковують у дерев'яні ящики згідно з ГОСТ 10131, ГОСТ 11354 та іншою нормативною документацією, у ящики з гофрованого картону — згідно з ГОСТ 9142, у ящики з полімерних матеріалів — згідно з ДСТУ 3778 та в металеві ящики згідно з ОСТ 10 107, а також у тару-обладнання згідно з ГОСТ 24831. Транспортне маркування. На кожну одиницю транспортної тари наносять марковання, яке містить інформацію про кількість одиниць спожиткової тари в одиниці транспортної тари (пакованні) і місткість одиниці спожиткової тари та маніпуляційні знаки. Нанесення маніпуляційних знаків: «Крихке. Обережно» (для скляної тари), «Оберігати від нагрівання», «Оберігати від вологи», «Обмеження температур» (з інтервалом від 5 °С до 20 °С), «Верх» (для закритих упаковок) проводиться відповідно до таблиці 1 ГОСТ 14192. Транспортне маркування дозволяється не проводити: