- •Атмосфера: виды загрязнений и методы очищения атмосферного воздуха

- •1 Цель работы

- •2 Ключевые положения

- •2.1 Антропогенное влияние на атмосферу

- •2.2 Определение меры загрязненности атмосферы

- •2.3 Определение категории опасности предприятий в зависимости от характера загрязняющих веществ, которые они выбрасывают в атмосферу

- •2.4 Расчет выбросов вредных веществ автомобильным транспортом

- •2.5 Расчет аэрозольного вынесения электролита из аккумуляторов

- •2.6 Очистка выбросов в атмосферу. Методы и средства очищения выбросов в атмосферу

- •2.7 Снижение загрязнения атмосферы выхлопными газами от двигателей внутреннего сгорания

- •3 Ключевые вопросы

- •4 Домашнее задание

- •5 Лабораторное задание

- •6 Содержание отчета

2.5 Расчет аэрозольного вынесения электролита из аккумуляторов

Свинцово-кислотные аккумуляторы принадлежат к наиболее распространенным химическим источникам тока, широко применяются в разных отраслях техники, в том числе в электрокарах, которые являются одним из основных межцеховых транспортных средств.

При эксплуатации кислотных аккумуляторных батарей выделяется водород, кислород, двуокись серы, и мышьяковистый водород, углекислый газ, а также аэрозоль серной кислоты (аккумуляторные газы) в виде тумана. Водород и кислород выделяются в результате электролиза воды.

Сурьмянистый водород получается при взаимодействии атомарного водорода с горном, который добавляют для предоставления мощности в пластины. Часть водорода растворяется в электролите, в активной массе и в сепараторах, а большей степени вместе с водородом поступает в воздух. Выделение водорода заметно увеличивается с увеличением выделений газа из аккумулятора.

Мышьяковистый водород (арсин) образуется в небольшом количестве в результате протекания реакций между мышьяком и серной кислотой. Мышьяк в виде незначительных примесей содержится в свинце и в серной кислоте. Арсин - соединение неустойчивое, которое легко разлагается на мышьяк и водород. Углекислый газ выделяется из аккумуляторов в незначительном количестве при использовании в них сепараторов из дерева.

Количество водорода (д/г), что выделяется при заряжении кислотных аккумуляторов, вычисляется выражением:

![]()

(2.5)

где

![]() - величина тока (указывается в паспорте

аккумулятора), А;

- величина тока (указывается в паспорте

аккумулятора), А;

п - количество аккумуляторов в батарее, которая заряжается.

Зная можно

установить, сколько серной кислоты

попало в воздух с учетом того, что из 1л

водорода выделяется 0,3 мг/л Н2S04

- для герметических аккумуляторов с

дыхательным отверстием; 0,9 мг/л - для

открытых аккумуляторов с защитным

стеклом; 3,0 мг/л - для открытых аккумуляторов

без защитного стекла.

можно

установить, сколько серной кислоты

попало в воздух с учетом того, что из 1л

водорода выделяется 0,3 мг/л Н2S04

- для герметических аккумуляторов с

дыхательным отверстием; 0,9 мг/л - для

открытых аккумуляторов с защитным

стеклом; 3,0 мг/л - для открытых аккумуляторов

без защитного стекла.

В случае заряжения щелочных аккумуляторов

![]() (

(![]() )

)

(2.6)

где пГ - коэффициент, который учитывает величину зарядного тока, равняется 0,85 при заряжении аккумулятора постоянным током и 0,25 - при заряжении током, спадающим по величине.

Количество щелочи, что выделяется, определяется по зависимости:

Х=0,14VГ, Х=1,5VH

(2.7)

Особенностью щелочных аккумуляторов является активное взаимодействие водного раствора с углекислым газом, воздух с образованием карбоната. Наличие их вызывает повышение внутреннего сопротивления аккумуляторов. Рост карбоната в 2,5...З раза сравнительно с нормой снижает емкости аккумуляторов на 35...40%.

2.6 Очистка выбросов в атмосферу. Методы и средства очищения выбросов в атмосферу

Одной из особенностей атмосферы является ее способность к самоочищению. Самоочищение атмосферного воздуха происходит в результате сухого и мокрого выпадения примесей, абсорбции их земной поверхностью, поглощение растениями, переработки бактериями, микроорганизмами и другие пути. Насаждение деревьев и кустов содействует очищению воздуха от пыли, окислов углерода, диоксидов серы и других веществ. Наилучшими поглощающими свойствами относительно диоксида серы обладают тополь, липа, ясень. Одно взрослое дерево липы может аккумулировать на протяжении суток десятки килограммов диоксида серы, превращая его в безвредное вещество. Большая роль в очищении атмосферного воздуха принадлежит почвенным бактериям и микроорганизмам. При температуре 15...35 °С микроорганизмы перерабатывают на 1 м2 до 81 т в сутки окислов и диоксидов углерода. Однако возможности природы относительно самоочищения имеют ограничение, что следует учитывать при разработке нормативов ГДВ.

Одним из главных показателей очищения выбросов является степень их очищения от вредных веществ Коч:

Коч

=![]()

(2.8)

где

общая

масса вредных веществ в выбросах.

общая

масса вредных веществ в выбросах.

Степень очищения должна закрепляться за каждым загрязняющим веществом. Степень очищения делится на проектный и фактический, а по уровню - на максимальный и эксплуатационный.

Для оценивания обеспеченности предприятий очищением во времени используется коэффициент газоочищения технологических процессов:

Коо = Тг/Тто;

где Тто- время работы технологического оборудования;

Тг - время работы газоочистных установок.

При неблагоприятных метеорологических условиях, когда выбросы с загрязнением могут быть вредными для здоровья населения, предприятия должны снижать выбросы вредных веществ за счет технических средств или полной (частичной) остановки источников загрязнения.

Современные требования относительно качества и степени очищения выбросов являются достаточно высокими. Для их соблюдения необходимо использовать технологические процессы и оборудование, которые снижают или полностью исключают выбросы вредных веществ в атмосферу, а также обеспечивают нейтрализацию образованных ВРЕДНЫХ веществ; эксплуатировать производственное и энергетическое оборудование, которое ВЫДЕЛЯЕТ минимальное количество вредных веществ; закрыть небольшие котельные и подключить потребителей к ТЭЦ; применять антитоксичные присадки; переводить теплоэнергетические установки из твердого топлива на газ.

Способы очищения выбросов в атмосферу от ВРЕДНЫХ веществ можно объединить в такие группы:

очищение выбросов от пыли и аэрозолей вредных веществ;

очищение выбросов от газообразных вредных веществ;

снижение загрязнения атмосферы выхлопными газами от двигателей внутреннего сгорания транспортных средств и стационарных установок;

снижение загрязнения атмосферы при транспортировке, нагрузке и выгрузке сыпучих грузов.

Для очищения выбросов от вредных веществ используются механические, физические, химические, физико-химические и комбинируемые методы.

Механические методы базируются на использовании сил веса (гравитации), сил инерции, центробежных сил, сепарации, диффузии, увлечении и тому подобное.

Физические методы базируются на использовании электрических и электростатических полей, охлаждения, конденсации, кристаллизаций, поглощения.

В химических методах используются реакции окисления, нейтрализации, возобновления, катализации, термического окисления.

Физико-химические методы базируются на принципах сорбции (абсорбции, адсорбции, хемосорбции), коагуляции и флотации.

Гравитационные пылеочистительные камеры работают по принципу снижения скорости движения газов к уровню, когда пыль и частицы жидкости оседает под воздействием сил веса. Эффективность работы пылеочистительных камер

d

=

![]()

(2.10)

где d -- диаметр частиц, которые осаждаются;

![]() кинематическая

вязкость газа;

кинематическая

вязкость газа;

Н -- высота камеры;

![]() скорость

течения газа;

скорость

течения газа;

![]() гравитационное

ускорение;

гравитационное

ускорение;

L -- длина камеры;

![]() густота

частиц;

густота

частиц;

![]() густота

газа.

густота

газа.

Гравитационные пылеосадочные камеры - это полостная с полками или коробка из листовой стали с бункером для сбора пыли. Длина коробки

L=

H![]()

(2.11)

где Н - высота камеры;

![]() -

скорость движения газов;

-

скорость движения газов;

![]() -

скорость, при которой пыль выпадает к

бункеру.

-

скорость, при которой пыль выпадает к

бункеру.

При снижение высоты камеры процесс очищения улучшается, поэтому полость камеры разделяют полками, которые проектируются под углом или с возможностью регуляции. Гравитационные пылеосадочные камеры пригодны для осаждения частиц пыли диаметром свыше 50 мкм. Гидравлическое сопротивление гравитационных камер лежит в пределах 50...150 Па. Скорость газа — 0,2...1,5 м/с. Камеры обеспечивают степень очищения не более 50 %, поэтому их используют как предыдущую степень пылеулавливания.

Инерционные сепараторы работают на засаде (заслонке??)???резкого изменения направления потока газов. В местах изменения направления происходит оседание твердых частиц загрязняющих веществ. Сепараторы позволяют осаждать частицы диаметром 25...30 мкм. Инерционные газоочистители имеют производительность от 45 до 582 м /год. К этому типу можно отнести и жалюзийные пылеуловители, которые имеют гидравлическое сопротивление 100...400 Па, допускают температуру очищаемого газа к 450° С, скорость на подходе к решетке - 15...25 м/с.

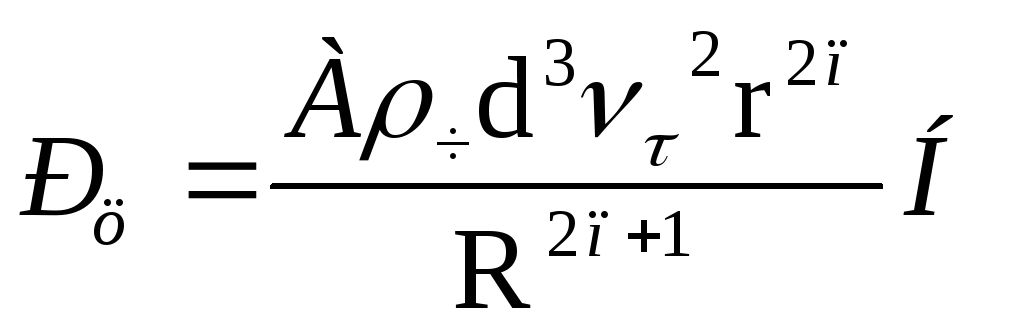

Циклонные сепараторы работают по принципу использования центробежного эффекта. Отделение твердых частиц в них происходит под воздействием центробежных сил:

(2.12)

где А - постоянный безразмерный коэффициент;

![]() густота частиц;

густота частиц;

d – диаметр частиц;

![]() тангенционная

составляющая скорости движения частиц;

тангенционная

составляющая скорости движения частиц;

r – радиус частиц;

R – радиус установки;

n – постоянная, которая зависит от радиуса установки и рабочей температуры;

H – высота циклона.

Практически используются такие типы циклонных сепараторов:

горизонтальные пылеуловители, которые работают по принципу присвоения газам

вихреподобного кругового движения посредством вертушки с системой

не отклоняемых лопастей;

вертикальные сепараторы, которые работают по принципу подачи газа сверху через горизонтально установленную кольцевую крыльчатку, которая добавляет газу оборотного движения; твердые частицы оседают на дне, а очищенный газ отводится через центральную трубу;

вертикальные сепараторы с тангенциально расположенной входной частью. В этом сепараторе задержанный газ поступает сбоку или снизу и приобретает тангенциальное движение, которое выносит твердые частицы к стенам, а затем к пылесборникам;

ротационные струйные пылеуловители являются разновидностью центробежного циклонного сепаратора, в котором движения газа подобно вихрю усиленного тангенстионным воздушным потоком. У них пыль накапливается внутри воздушной среды и под действием гравитационных сил падает на дно пылесборника.

Аппараты мокрого очищения газов от пыли работают по принципу промывания газов. Эти виды очистительных устройств применяются на участках окрашивания изделий, нанесение полимерных покрытий, в замкнутых системах воздухо пользования. Такие устройства позволяют очищать газы от мелких механических загрязнений. Существует большое количество аппаратов мокрого очищения газов. Применяются и простые водяные завесы, через которые пропускаются загрязненные потоки воздуха. По принципу работы аппараты мокрого очищения газов разделяются на пустотные и насадочные; барботажные и пенные; ударно-инерционные; центробежные; динамические и турбулентные промыватели.

Пустотные

и насадочные

аппараты-скруберы работают по принципу

пропускания газов через поток распиленной

разбрызганной или стекающей по насадкам

воды. Скорость потока газов не превышает

1-1,2 м/с, гидравлическое сопротивление

аппаратов не превышает 250 Па. Затрата

воды составляет до 10 м![]() на 1 м аппарата. Наиболеешироко

распространённые скруберы

удаляют частички

размером свыше 10 мкм. Их

недостатком является

частое

забивание

отверстий

распылителей.

на 1 м аппарата. Наиболеешироко

распространённые скруберы

удаляют частички

размером свыше 10 мкм. Их

недостатком является

частое

забивание

отверстий

распылителей.

При

работе барботажных и пенных аппаратов

загрязненные газы проходят через слой

жидкости или пены. Аппараты имеют большое

гидравлическое сопротивление (до 2000

Па). Они позволяют улавливать части

размером до 2 мкм. Производительность

аппаратов конструкции ЛТИ - от 2 до 45

тыс. м![]() /час.,

скорость прохождения газов ДО 2 м/с,

степень очищения - до 99 %.

/час.,

скорость прохождения газов ДО 2 м/с,

степень очищения - до 99 %.

Аппараты

ударно-инерционного типа работают по

принципу инерционного осаждения

механических загрязнений во время

изменения направления газового потока

над поверхностью жидкости. Широкого

распространения

приобрели статические пылеуловители

типа ПВМ, и ударного действия.

Производительность ударно-инерционных

аппаратов - 2500...90000 м![]() /час.

Скорость потока газа - до 56 м/с, степень

очищения - до 98 %. Затрата воды - 0,8...4

м

/час.

Скорость потока газа - до 56 м/с, степень

очищения - до 98 %. Затрата воды - 0,8...4

м![]() /час.

на 1000 м

/час.

на 1000 м![]() газа.

газа.

Центробежные аппараты мокрого очищения газов работают по принципу завихривания газов специальными лопатками или за счет тангенциального подведения газа с одновременным орошением из форсунок, их используют для очищения дымовых газов с большим содержанием серных газов, обеспечивая степень очищения до 90 %. Используются также динамические и турбулентные.

При

работе электростатических

установок очищаемые

газы пропускают через электростатическое

поле высокого напряжения (до 50 кВ),

создаваемое специальными электродами.

При прохождении через электрическое

поле частицы приобретают негативный

заряд и притягиваются к электродам,

соединенными

с землей, поэтому имеют позитивный заряд

относительно частиц. Для очищения

электродов предусмотрена специальная

механическая система. Электростатический

метод очищения газов позволяет улавливать

частицы размером до 0,1 мкм. Начальные

расходы на создание электростатических

фильтров являются

более высокими,

чем для аппаратов других типов, однако

эксплуатационные расходы ниже. Потребление

энергии этими устройствами составляет

0,3...0,6 кВт на 10000 м![]() газа.

газа.

В пористых фильтрах загрязненные газы пропускают через ткань, сукно, войлок, синтетические материалы (нитрон, лавсан, хлорин), металлические сетки, гравий и тому подобное. Эти фильтры обеспечивают высокое качество очищения. Основной их недостаток - снижение давления газа после фильтрования, высокая стоимость эксплуатации, частая замена фильтрующих элементов.

Наиболее распространенными аппаратами для очищения газов от механических частиц являются рукавные фильтры, основным элементом которых является мешок похожий на рукав, натянутый на трубчатую раму. При прохождении газов через мешок пыльные частицы остаются на ткани. Удаление пыли из мешков осуществляется механическим вытрушиванием, продувкой его в обратном направлении, очисткой струями воздуха, использованием низкочастотных акустических генераторов для отделения твердых частиц от мешка.

Используются также зернистые фильтры, в том числе из металлокерамики, а также тканевые рулонные фильтры, которые обеспечивают высокое качество очищения. Однако их недостатком является невысокая пылевместимость и быстрое засорение.

В технологических вентиляционных и энергетических выбросах на предприятиях наиболее часто встречается диоксид серы, окислы азота, окислы и диоксиды углерода, минеральные вещества от производства строительных материалов, соединения металлов, фенолы, синтетические материалы, лакокрасочные материалы и тому подобное.

Методы очищения выбросов от газообразных веществ по характеру физико-химических процессов с очищающими средами делятся таким способом:

промывание выбросов растворителями, которые не сочетаются с загрязнителями (метод абсорбции);

промывание выбросов растворами, которые вступают в химическое соединение с загрязнителями (метод хемосорбции);

поглощение газообразных загрязнителей твердыми активными веществами (метод адсорбции);

поглощение и использование катализаторов;

термическая обработка выбросов;

осаждения в электрических и магнитных полях;

вымораживание.

Метод абсорбции (лат. - поглощение веществ из растворов или смесей газов твердым телом или жидкостью) в отличие от адсорбции поглощения происходит всем объемом (абсорбента). Базируется на разделении газо-воздушной смеси на составные части путем поглощения вредных компонентов абсорбентом.

В качестве абсорбентов избирают жидкости, способные поглощать вредные примеси. Для изъятия из выбросов аммиака, хлористого и фтористого водорода используется вода. Один килограмм воды способен растворить сотни граммов хлористого водорода и аммиака. Серистые газы в воде растворяются плохо, поэтому расходы воды в этом случае являются слишком большие. Для изъятия из выбросов ароматических углеводов, водяного пара и других веществ применяется серная кислота. Для осуществления процесса очищения газовых выбросов методом абсорбции применяются пленочные, форсунковые, трубчатые аппараты - абсорберы. Объемный расход жидкости:

Vр = m/(xн-xк),

(2.13)

где m- масса добавок, которые подлежат изъятию;

xн, xк – начальная и конечная концентрации вредных добавок в жидкости.

Площадь контакта газа с жидкостью

F

= m * 103

/k![]()

![]()

(2.14)

где

k![]() -

коэффициент абсорбции (массопередачи);

-

коэффициент абсорбции (массопередачи);

![]() -

средняя движущая сила абсорбции.

-

средняя движущая сила абсорбции.

Значение

![]() ,

является высшим при встречном движении

газа и жидкости, чем при движении в одном

направлении. Процесс абсорбции должен

непременно предусматривать применение

десорбции - регенерации жидкости с целью

изъятия растворенных примесей.

,

является высшим при встречном движении

газа и жидкости, чем при движении в одном

направлении. Процесс абсорбции должен

непременно предусматривать применение

десорбции - регенерации жидкости с целью

изъятия растворенных примесей.

Метод хемосорбции базируется на поглощении газов и паров жидкими и твердыми поглотителями с образованием химических соединений. Этот метод используется при очищении выбросов через вентиляции гальванических участков. При этом растворителем для очищения выбросов от хлористого водорода является 3 %-ный раствор едкого натру. Этот метод используется также для очищения выбросов от окисей азота.

Метод адсорбции (лат. - на, в, при + - поглощать) - поглощение веществ из раствора или смесей газов поверхностным слоем жидкостей или твердых тел. Базируется на селективном изъятии из газовых смесей вредных примесей посредством твердых адсорбентов. Наиболее широко как адсорбент применяется активированный уголь, ионообменные смолы и тому подобное.

Необходимая масса адсорбента:

Ма = VпGt*103/апог.,

(2.15)

где Vп – объемная потеря газа, что очищается;

G- концентрация добавки, которая изымается;

t – время прохождения адсорбции;

апог. – поглощающая способность адсорбента.

Геометрические параметры адсорбента избираются и учитываются по номограммам или аналитическими зависимостями.

Каталитический метод базируется на преобразовании токсичных компонентов выбросов на менее токсичные или безвредные за счет использования катализаторов Скорость каталитических реакций можно определить по уравнению

![]() (2.16)

(2.16)

где

![]() -

константа каталитичной реакции.

-

константа каталитичной реакции.

![]() -концентрация

веществ, которые вступают в реакцию;

-концентрация

веществ, которые вступают в реакцию;

а,б,в,n-порядок реакции по определенному компоненту.

В качестве катализатора используют платину, металлы платинового ряда, окиси меди, двуокись марганца, ванадия и тому подобное.

Каталитический метод используется для очищения выбросов от окиси углерода за счет его окисления к двуокиси углерода.

Термический метод базируется на дожигании и термической нейтрализации вредных веществ в выбросах. Этот метод используется тогда, когда вредные примеси в выбросах поддаются сжиганию. Термический метод является эффективным в случае очищения выбросов от лакокрасочных и пропиточных участков. Системы термического и огневого обезвреживания обеспечивают эффективность очищения до 99 %.

В целом последовательность выбора типа очистительных устройств и фильтров такая:

выявление характеристик выбросов (температура, влажность, вид и концентрация примесей, токсичность, дисперсность и тому подобное);

определение типа очистительного устройства или фильтра по затрате газа, необходимой степенью очищения, возможностями производства и другими факторами;

нахождение рабочей скорости газов;

технико-экономический анализ возможных вариантов очищения;

вычисление параметров очистительного устройства;

проектирование и выбор очистительного устройства или фильтра.

При выборе средств очищения выбросов в атмосферу следует пользоваться такими рекомендациями:

сухие механические способы и устройства являются неэффективными при изъятии липкой пыли;

мокрые методы неэффективны при очищении выбросов, в которых содержатся вещества, которые плохо слипаются и образуют груды(скопление??)???;

электро-осадочные приборы неэффективны в случае изъятия загрязнений с малым удельным сопротивлением, которые плохо заряжаются электричеством;

рукавные фильтры являются неэффективными для очищения выбросов с липкими и увлажненными загрязнениями;

мокрые скрубберы нельзя применять для работы вне помещений в зимних условиях.