УЧЕБНИК1a

.doc|

УЧЕБНИК №1. УПЛОТНЕНИЕ. |

|

|

Задача любого уплотнения ясна из его названия - уплотнить конечно. Не дать среде просочиться из трубопровода, емкости, механизма. Вопрос - как. В каталогах нередко обращает на себя внимание довольно обширный ассортимент материалов прокладок и набивок - ясно, что для конкретной задачи наилучшим образом подходит определенный материал. Попробуем слегка разобраться что тут к чему. ПРОКЛАДКА В идеале прокладки быть не должно. То есть идеальная прокладка - отсутствующая прокладка. Парадокс? Ничуть нет! Более того - одно из фундаментальных правил теории решения изобретательских задач - ТРИЗ. Идеальный элемент (устройство, механизм) это отсутствующий элемент, функция которого сохраняется (выполняется). Применительно к уплотнениям поясню примером - в наиболее ответственных и нагруженых соединениях (например в ТНВД или форсунке, соединениях гидравлики высокого давления) прокладок нет, а уплотнение обеспечено точной подгонкой, притиркой сопрягаемых поверхностей. То есть прокладка как таковая отсутствует! Но такое соединение довольно сложно изготовить и собрать (требуется высокая точность сопряжения) поэтому и придуманы прокладки. В принципе прокладка компенсирует неточность изготовления сопряжения - шероховатость, искажения геометрии, неточность состыковки, сборки. Все эти микродефекты компенсируются упругим материалом прокладки, который выжимаясь заполняет или выбирает все зазоры. МАТЕРИАЛ Выбор материала прокладок довольно широк, особенно сегодня с успешным развитием химии. Наибольнее распространение получили паронит, клингерит (разновидность паронита) и резина. Эти материалы успешно стоят практически на всех средах, за исключением химических веществ. Кроме них применяются кожа, пробка, бумага и картон, пластмассы - капрон, капролон, и революционный тефлон(PTFE). Последний быстро и широко вошел в обиход всех (не только судовых) механиков благодаря своим поистине уникальным свойствам - материал инертен практически ко всем средам (его применяют даже в искусственных суставах - он не отторгается организмом), обладает неплохой упругостью и мягкостью, отлично заполняет неровности и имеет рекордно низкий коэффициент трения. (Поэтому кроме прокладок материал используют в подшипниках и как антифрикционное покрытие). К сожалению не лишен он и недостатков - не выдерживает высоких температур (чуть выше 200 С), высоких давлений (слишком мягок) и трудно поддается склеиванию (инертен к клею!) Возвращаясь к понятию идеальной прокладки, толщина прокладки должна быть по возможности минимальной. Чем тоньше прокладка, тем большее давление она способна выдержать. К идеальным прокладкам можно отнести, например, герметики - они идеально заполняют только неровности и шероховатость не создавая лишнего слоя материала между поверхностями. Однако неоправданно тонкая прокладка не выполнит еще одной своей функции - компенсации температурных расширений, например на паропроводе. Чтобы уменьшить влияние этих деформаций на материал прокладки, конструкторы предлагают на фланцах подверженых частым температурным перепадам (например на паропроводах) устанавливать подрпужиненые болты - пружинные шайбы скомпенсируют изменение длины болтов, давление на материал прокладки не будет теперь меняться циклически, то сжимая, то ослабляя уплотнение. Прокладка прослужит дольше. Одной из распространенных ошибок является применение паронитовых прокладок усиленных металлической сеткой на паропроводах. Являясь более прочными к разрушению по сравнению с обычным паронитом, такие прокладки таят в себе один "подводный камень". Пар или вода находит себе дорогу по микроканалам вдоль проволочек сетки, металл начинает ржаветь - и появляется протечка. Этого недостатка лишены готовые прокладки, в которых армирующая сетка или перфорированая мембрана надежно "укутаны" в материал прокладки (паронит, резину, тефлон) и металл не соприкасается с агрессивной средой. КОЛЬЦО Н И Тем не менее имеются и листовые прокладки способные удержать достойные давления - металлические. Как правило это или мягкая сталь или медь или алюминий. Такие прокладки незаменимы на паропроводах с высокими параметрами пара, сопряжениях втулок с крышками на дизелях, на топливопроводах с высокими температурами и давлениями. Нужнопомнить (в принципе это - азбука) что медная прокладка должна быть отожженной - только тогда она будет мягкой. Неотожженная медь, как это не покажется странным, весьма твердый металл. КОМПРОМИСС Ну и конечно, как и в любой области, среди прокладок встречаются компромиссные решения. К таким относятся комбинированые прокладки, иначе называемые - навитые. В них совмещены два материала - металл (медь, алюминий, мягкая сталь) и прокладочный материал (паронит, тефлон). Две узкие (1-5 мм) сложеные вместе полоски материалов навиваются подобно бобине изоленты, образуя плоскую "улитку" . Такая прокладка сочетает в себе прочность металлической с плотностью и упругостью неметаллической. Эти прокладки отлично подходят для паропроводов. САЛЬНИК КЛАПАНА Работа сальника (уплотнения штока) клапана характеризуется малоподвижностью. С одной стороны это хорошо -уплотнение можно хорошенько затянуть, обеспечип его надежность. С другой стороны клапан иногда нужно открывать и закрывать, и зажатый до предела сальник отнюдь не облегчает эту задачу. Кроме того металл штока клапана довольно быстро истирается набивкой и корродирует. Существует ряд набивок усиленых стальной или медной проволокой и даже набивки выполненые целиком из железной или алюминиевой фольги. Советую осторожно применять такие материалы, то есть не применять их там, где нормально стоит обычная набивка - металл быстро истирает шток клапана. Вот некоторые хитрости про сальники: Старайся положить в набивку побольше смазки, соответствующей среде конечно. Хороши графит для пара, можно с турбинным маслом, коллоидная медная смазка на горячих газов или топлива, просто солидол на воде. Не советуют применять дисульфитмолибденовую смазку - сера входящая в ее состав помимо отличных антифрикционных свойств обладает коррозионной агрессивностью, особенно при наличии воды. Стальной шток клапана быстро пострадает от такой смазки. Паровая набивка прослужит долше если не давать ей "парить" - при малейшей протечке пара набивка быстро пересыхает и придется ее полностью менять. При открытии больших паровых клапанов полезно зажим сальника слегка ослабить, а открыв, снова подтянуть. При переборке клапана предназначеного для воды или масла (не слишком горячего) полезно вместо первого кольца набивки положить резиновое кольцо плотно охватывающее шток. С ним уплотнение простоит дольше. САЛЬНИК НАСОСА В отличие от сальника клапана сальник насоса работает на подвижном соединении - вал насоса вращается (центробежный, винтовой и т.д.) или штока насоса перемещаются (поршневой, золотниковый, мембранный) Возвращаясь к правилу идеального устройства сформулированому в ТРИЗ можно определить что идеальный сальник - отсутствующий сальник. И такие насосы имеются - это насосы с магнитной муфтой. Передача усилия с приводного двигателя на вал насоса осуществляется специальной муфтой с постоянными магнитами закрепленными на стакане, охватывающем цилиндрический корпус в котором вращается якорь муфты соединенный с собственнонасосом. Таким образом вал не проходит внутрь корпуса насоса, он как бы разрезан пополам, стало быть уплотнения нет! Но это исключение из правил. Набивка для насосов определяется двумя основными параметрами - скоростью вала и температурой. Конечно, имеет значение и перекачиваемая среда. Большинство набивок выполняется из тех-же материалов что и набивки для клапанов. Это минеральное волокно или стекловолокно (раньше широко применялся асбест), пенька, хлопковые волокна, тефлон. Шнур пропитывается смазками, графитом или тефлоновой эмульсией в зависимости от материала. На плунжерных масляных насосах хорошо работает "шевронная" резинотканевая набивка. Такая набивка имеет свойство самоуплотнения под действием давления масла - работает подобно манжете. Именно такие уплотнения стоят в плунжерах рулевых машин. Отличные результаты дают механические сальники. Существует множество их разновидностей, использующих единый принцип - уплотнение осуществляется двумя точно притертыми плоскими поверхностями уплотнительных колец. Вариации на эту тему включают в себя применение различных конструкций прижимных пружин, корпусов, комбинаций резиновых колец или манжет, материалов колец. Достоинство механических уплотнений - их надежность, длинный срок службы, мизерные протечки, они не требуют периодического обслуживания. Однако и механические сальники не лишены недостатков. Главный из них - для установки или замены сальника требуется разобщать насос и привод - сальник устанавливается только "надеванием" на вал (в то время как набивку можно установить прямо на месте). В последнее время производители предлагают разъемные механические сальники, в которых все детали разрезаны пополам и также монтируются на месте. Конечно надежность такого "компромисного" варианта будет заметно ниже. Кроме этого механический сальник весьма чуствителен к абразивным частицам (песок, ржавчина, шлам), при перекачке воды, особенно горячей, подвержен накипеобразованию. Механическое уплотнение требует тщательной установки, особенно центровкив плоскости - малейший перекос сведет на нет все его достоинства. В некоторых моделях под уплотнительным кольцом ставят так называемое опорное кольцо со сферическим сопряжением. Таким образом удается скомпенсировать небольшой перекос связаный как правило с неточностью деталей корпусов насоса. Механическое уплотнение чутко реагирует на осевые смещения вала насоса - например при тепловом расширении. Эту проблему производители также пытаются решить примененим специальных подпружиненных конструкций сальников.

Кроме

этого мехсальник плохо переносит

вибрацию. Главные условия для хорошей работы механического сальника - это аккуратная установка. Следует очень тщательно очищать гнездо под кольцо и сажать его плотно, до упора на дно гнезда, чтобы исключить малейший перекос. Не следует также пережимать сальник, устанавливать его в точном соответствии с инструкцией. Пережатый сальник будет плохо смазываться, перегреваться и истираться, и быстро выйдет из строя. Кроме этого необходимо знать, что сальники с одиночной пружиной надевающейся на вал (Crane) различаются по направлению вращения - правые и левые. Правило тут простое - пружина при вращении должна "заворачиваться" силами действующими на сальник, "скручиваться", а не наоборот. В общем то большинство премудростей как правило описано в инструкции к сальнику - не поленитесь прочитать ее! Почему течет сальник? Общеизветными и безусловными причинами течи сальниковых набивок насосов является износ, во первых самой набивки, во вторых поверхности вала, по которой она работает. Однако хорошо известно, что в то время, когда на одном насосе набивка работает месяцами, рядом, на таком же ее приходится менять через неделю. В чем же дело? Фирмы занимающиеся выпуском уплотнительных материалов занимаются довольно интенсивными исследованиями на эту тему. Причины недолговечности набивок, найденые ими довольно очевидны. Итак, почему же он течет: Геометрия. Геометрические размеры вала (втулки) по которому работает набивка весьма существенны. Малейшее, в сотые миллиметра, отклонение от округлой формы - овальность, смещение центра, заметно снизят срок службы сальника. Действительно, тогда набивка или будет постоянно вибрировать, сжимаясь-разжимаясь (на малых скоростях), или при больших скоростях вращения вала, просто не будет успевать сжиматься, и между валом и материалом набивки образуется вращающаяся полость, которой вполне достаточно для протечки жидкости. Не менее важна геометрия не только самого вала или втулки, но и геометрия, например, рабочего колеса и корпуса центробежного насоса. Почему? Потому что при нарушеной или неудачной геометрии этих элементов насоса возникают переменные силы, которые вызывают вибрацию и дисбаланс. Если, например, патрубок входа жидкости в центробежный насос будет смещен от центра колеса, то возникнут переменные гидродинамические силы, которые станут "раскачивать" крылатку, а вместе с нею и вал. Дисбаланс и вибрация. Теперь представьте, что вал на просто вращается вокруг своей центральной оси, но и сама ось вращения либо совершает циклическое вращение вокруг центра тяжести (дисбаланс) либо перемещается линейно, "дрожит" в такт вращению, вибрирует. Эффект от такого поведения вала тот же, что и от нарушения геометрии - циклическая работа материала набивки и появление полости. Вибрации и дисбалансу больше подвержены насосы с "консольным" валом, заканчивающимся собственно крылаткой. Более жесткие насосы с двухопорными валами (где подшипники находятся с обоих сторон крылатки) более устойчивы к этой болезни. Кстати, состояние сальника при внимательном наблюдении и статистике может быть хорошим диагностическим показателем самого насоса. Если сальник все чаще приходится перенабивать, одной из причин может быть износ подшипниковых втулок скольжения и уплотнительных колец насоса (они тоже играют удерживающую, "центрирующую" роль при работе насоса). Температура Да да - элементарные температурные расширения. Насос пущен в работу, набивка нагрелась, ее "расперло" в тесной камере, давление контакта с валом выросло, износ набивки увеличился. Причем процесс этот неустойчив как ядерная реакция - чем больше греется сальник тем больше он расширяется тем меньше протечка (охлаждение, смазка), тем больше трение, тем больше нагрев .... Найти точку "баланса" бывает довольно хлопотно. Но вот она найдена. Теперь вы остановили насос и набивка остыв "села", сжалась, - появилась заметная протечка. Сальник приходится поджимать. Пуск - нужно отпускать. Вот почему чаще сальники текут на циклически используемых насосах - например, пожарных. Против этой болезни имеется одно лекарство - нажим втулки сальника нужно сделать "упругим", не жестким. Для этого применяются болты с нажимными пружинами, обычными, (если достаточно места) или пружинными шайбами. Производители набивок ищут материалы и их комбинации чтобы заставить саму набивку "пружинить", сжиматься и расправляться подобно резине, но, конечно, идеального материала нет. Изнутри или снаружи? Бывает так - поджимаешь сальник поджимаешь - а толку никакого, перегревается, горит, но - течет. Присмотритесь повнимательнее - откуда бежит вода. Если по зазору вала (между валом и набивкой) - причина в изношеной набивке или втулке. Но если протечка по наружной поверхности нажимной втулки (то есть не "по валу" а "по корпусу") - здесь налицо ошибка в выборе размера набивки, ее сечения - оно слишком мало. Набивка выжимается до предела но не прижимается к стенке сальниковой камеры с достаточной плотностью - имеется протечка. Кроме правильного подбора размера набивки можно применить маленькую хитрость - перед установкой на каждое кольцо по наружной его поверхности нанесите немного жидкой прокладки, любого герметика, лучше нетвердеющего или просто силикона. Почему сальник "фонтанирует"? Прежде всего, потому что течет. Однако, новый исправный набивной сальник должен иметь небольшую протечку - для смазки и охлаждения. При этом, если в одном сальнике протечка аккуратно стекает в специальную сборную "чашечку", то из другого жидкость мелким веером или туманом разлетается вокруг загрязняя пространство (топливо) и вызывая быструю коррозию частей насоса (забортная вода). Так в чем же дело? Присмотритесь к конструкции сальника. В нажимной втулке (буксе) сбоку как правило имеется небольшое "окошко" - его задача выпустить протечки сальника аккуратными каплями на чашку. Прежде всего это окошко должно быть чистым, не забитым старой набивкой и смазкой. Если насос горизонтальный - это окошко всегда должно "смотреть" вниз. Иначе сальник вероятнее всего будет "фонтанировать" Идем дальше - вода просочившаяся в зазор движется по валу и выйдя на "свободу" (где заканчивается набивка) отрывается от его поверхности центробежной силой и попадает на поверхность буксы сальника (нажимной втулки). Здесь вода продолжает по инерции круговое вращение и если поверхность буксы скошена наружу, может не тихо стечь в сборник, а вырваться в виде брызг. На внутренней поверхности многих букс (особенно на больших насосах) имеется специальная каплесборная канавка с упомянутым отводным "окошком". Сальниковые "хитрости". Проектировщики насосов применяют в конструкциях сальников некоторые приемы не часто удосуживаясь объяснением для чего это сделано именно так и как это должно работать. Например, многие видели сальники с набивкой "разбитой" на две части металлической вставкой, образующей между частями полость, куда подается жидкость со стороны нагнетания (!) то есть под рабочим давлением. На первый взгляд - абсурд! Зачем "обходить" два-три кольца набивки оставляя в работе только наружную ее часть. Причем на подводящей трубке часто стоит клапан - закрывать его, открывать? Такая уловка - своего рода "защита" сальника от сухой работы. При работе насоса с вакуумом на всасывании (а сальники как правило стоят на всасывающей стороне насоса) сальник не получает жидкости, а наоборот подсасывает воздух, начинает работать "насухую", перегревается, твердеет (теряет эластичность) и даже горит. Насос при этом тоже чувствует себя "не очень" - с подсосом воздуха теряется вакуум (что особенно болезненно на опреснителях воды), появляется капитация и эррозия. Подводя небольшую порцию воды в сальник со стороны нагнетания от всех этих неприятностей удается избавиться. Вот вам и правило - на всасывании вакуум - подавайте воду в сальник, если насос работает с подпором - ее можно и даже лучше закрыть - вода все равно поступит в сальник и при меньшем давлении, что для его работы и лучше. Хотя есть и тут одна хитрость. Даже при работе с подпором давление на всасывании всегда заметно падает (сопротивление фильтров, трубопроводов, клапанов). Вы отрегулировали сальник на рабочем давлении (работающем насосом) - все в порядке, протечка капельная, сальник не греется. Теперь остановим насос - давление (подпор) вырос. Часто незначительно - на 1-2 килограмма, но и этого бывает достаточно чтобы сальник потек. Здесь "подпорная" трубка тоже выручит - она все ставит на свои места. Насос в работе - давление на сальник повышеное, протечка (а это, напомним, смазка и охлаждение) регулируется соответственно. Насос остановлен - давление упало, протечка не увеличивается, а то и вовсе прекращается. НАБИВКА САЛЬНИКОВ - МАЛЕНЬКИЕ ХИТРОСТИ Чтобы набивка сальника служила дольше можно применить некоторые испытаные или новые приемы: В сальник клапана работающего на воде, масле или топливе с невысокими температурами перед укладкой обычной набивки положите резиновое кольцо подходящего размера. Набивка простоит заметно дольше. Тефлон - очень хороший уплотняющий материал. Он обладает низким трением (а значит не изнашивается шток или вал, пластичен, слои его хорошо прилегают, "прилипают" друг к другу. Однако есть и недостатки. Не слишком высокая предельная температура - около 210 С, низкая эластичность, то есть форму после снятия давления материал не восстанавливает, не "пружинит" подобно резине. Пластичность тоже оборачивается недостатком - материал выдавливается в незначительные зазоры. Как же быть? Использовать комбинацию - кольцо набивки - тефлоновый шнур - кольцо набивки. Кольца набивки служат как бы замком, "плотиной" проотив продавливания тефлона через зазоры между сальниковой камерой и валом. А сам тефлоновый шнур можно даже не резать на кольца, а просто намотать на вал спиралью - под давлением буксы сальника эта спираль выдавится в нужную форму.

И напоследок несколько советов "от дедушки" Один старинный рецепт- набивка для сальника парового клапана которая даст фору любой современной. Называется она "пушенка" и выполняется так: необходимо

распушить волокно набивки (минеральной

или асбестовой, если она у вас еще

используется) в мелкую крошку и смешать

в равной пропорции с порошком графита.

В сальниковую камеру уложить два-три

паронитовых кольца (можно использовать

и тефлоновые, если температура среды

не больше 200 С) плотно охватывающих

шток, засыпать "пушенку", сверху

положить кольцо и обжать. После первого

обжимания досыпать "пушенки"

положить еще два кольца и обжать.

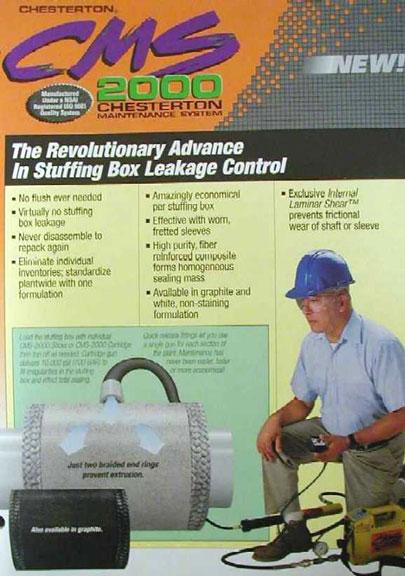

Кстати, вот вам пример "буржуазной" предприимчивости. Вот как выглядит эта самая, "дедушкина пушенка" в исполнении фирмы Chesterton специализирующейся на уплотнениях и сальниках. Все новое - хорошо переделаное старое. Это утверждение отлично подходит к описанию инновационной технологии уплотнения валов насосови клапанов, предложеной компанией Chesterton. Суть идеи состоит в том, чтобы заменить обычные кольца набивки сальников специальной уплотняющей массой, закачиваемой в полость сальника при помощи специального насоса. Поэтому утверждение фирмы о "революционности" метода несколько преувеличены. Хотя технология внедрения набивочной массы в камеру сальника и применяемые материалы претерпели изменения - появился специальный насос для вдавливания массы в полость сальника, да и сама масса упаковывается в удобные картриджи.

прокладку на фланец паровой магистрали смазывайте тонким слоем графита, сухим или разведенным на воде (но не на масле!) - при следующей разборке это облегчит удаление старой прокладки (она не "прикипит" к металлу). А вот масло приклеит прокладку к поверхности накрепко.

а вот "моликотом" увлекаться не следует. Не забывайте что это - коррозионно агрессивная смазка (дисульфат молибден содержит серу), поэтому применять ее на простых сталях (нелегированых) - чревато ржавлением поверхностей. Это смазка для нержавеющих сталей. ААМ 2003 |

|

есколько

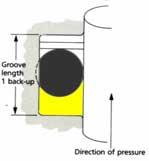

иначе, по сравнению с листовыми

прокладками, работают резиновые

кольца. Если листовая прокладка

удерживает давление среды и

есколько

иначе, по сравнению с листовыми

прокладками, работают резиновые

кольца. Если листовая прокладка

удерживает давление среды и сключительно

за счет выжимания ее в зазоре соединения,

то резиновое кольцо устанавливается

в выточке или канавке, и практически

не выжимается, более того имеет

небольшую свободу перемещения.

Уплотнение обеспечивается давлением

самой среды, которая прижимает кольцо

к поверхностям детали. Чем выше давление

- тем сильнее кольцо прижимается к

поверхности и уплотняет соединение.

сключительно

за счет выжимания ее в зазоре соединения,

то резиновое кольцо устанавливается

в выточке или канавке, и практически

не выжимается, более того имеет

небольшую свободу перемещения.

Уплотнение обеспечивается давлением

самой среды, которая прижимает кольцо

к поверхностям детали. Чем выше давление

- тем сильнее кольцо прижимается к

поверхности и уплотняет соединение. менно

благодаря этому резиновые кольца

способны выдерживать давления в

несколько сотен и даже тысяч атмосфер,

в отличии от листовых прокладок.

менно

благодаря этому резиновые кольца

способны выдерживать давления в

несколько сотен и даже тысяч атмосфер,

в отличии от листовых прокладок.