- •2. Определение момента инерции маховика по заданному коэффициенту неравномерности движения

- •2.4 Построение планов скоростей

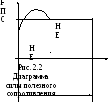

- •2.6 Сила полезного сопротивления fпс

- •2.7 Определение величины приведённого момента сил сопротивления и сил тяжести мсс

- •2.10 Подбор электродвигателя Определяем кпд привода

- •Графически вычитая ординаты графиков работ:

- •2.12 Построение графика приведённого момента инерции механизма δiп(φ)

- •2.13 Построение диаграммы энергия-масса т(iп)

- •Искомый момент инерции маховика:

- •Находим угловое ускорение кривошипа

2. Определение момента инерции маховика по заданному коэффициенту неравномерности движения

2.1 Исходные данные

Ход ползуна Е НЕ = 60мм

Расстояние между стойками L = 150мм

Длина коромысла и шатуна lCD = lCE = 170 мм

Коэффициент средней скорости К = 1,2

Координаты центров масс звеньев 3 и 4

lDS4 = 0,4lDC (2.1)

lcs5 = 0,3lCE (2.2)

Массы звеньев механизма

m4 = 100кг, m5 = 95кг, m6 = 200кг

Сила полезного сопротивления

FПС = 25 кН = 25000 Н

Моменты инерции звеньев

Is4 = 29102кгм2

Is5 = 28102кгм2

Угол крайнего правого положения

звена 4 = 6º

Коэффициент неравномерности движения

=0,05

Частота вращения кривошипа

n1 = 75 мин-1

Синхронная частота вращения электродвигателя

nС = 1500 мин-1

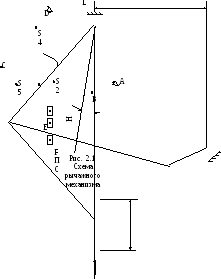

2.2

Синтез кинематической схемы рычажного

механизма

2.2

Синтез кинематической схемы рычажного

механизма

Принимаем масштаб построения М 1:1 и строим крайние положения звена 3 определяемые углом = 6º и ходом ползуна Е ( НЕ = 60 мм ), см. рис. 2.3

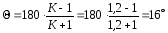

Соединяем точки СН и СК отрезком. Определяем угол по формуле

(2.3)

(2.3)

От отрезка ( СНСК ) в точке СН отстраиваем луч под углом

90 = 90º 16º = 74º

В равнобедренном треугольнике СНDСК проводим медиану из вершины D и продолжаем её до пересечения с лучом в точке О.

На расстоянии L = 150 мм от точки D проводим вертикаль. Из точки СН проводим дугу с центром в точке О до пересечения её с вертикалью в точке А.

Измерением находим отрезки ( учитывая масштаб построения )

АСН= 277 мм

АСК= 227 мм

Из системы уравнений

Находим длины звеньев

ВС = АСК + АВ = 227 + 25 = 252мм (2.7)

Определяем положения центров тяжести звеньев 3 и 4 по зависимостям (2.1) и (2.2)

lDS4 = 0,4lDC = 0,4170 = 68 мм

lcs5 = 0,3lCE = 0,3130 = 51 мм

2.3

Построение плана положений механизма

2.3

Построение плана положений механизма

Методом засечек строим план механизма в 6-ти положениях, соответствующих 6 равноотстоящим положениям кривошипа. Принимаем длину кривошипа на чертеже (АВ) = 25 мм и определяем масштабный коэффициент плана положений

(2.8)

(2.8)

2.4 Построение планов скоростей

Определяем угловую скорость кривошипа

(2.9)

(2.9)

Скорость точки В:

(2.10)

(2.10)

Принимаем длину вектора, изображающего скорость точки В на планах скоростей (рvв) = 100 мм и определяем масштабный коэффициент планов скоростей

(2.11)

(2.11)

Скорость точки С определяется системой векторных уравнений

Скорость точки Е определяется векторным уравнением

(2.14)

(2.14)

По записанным векторным уравнениям строим планы скоростей механизма.

Описание

построения планов скоростей.

Описание

построения планов скоростей.

От произвольно выбранной точки pv – полюса плана скоростей отстраиваем вектор ( pvв ) длиной 100 мм перпендикулярно звену АВ. Через точку в проводим прямую перпендикулярно звену ВС, а через полюс pv проводим прямую перпендикулярно звену DC и на пересечении этих двух прямых получаем точку c. Через полюс pv проводим вертикальную прямую – параллельно направляющей ползуна E, а через точку С проводим прямую перпендикулярную звену CE, и на пересечении этих двух прямых получаем точку e. Это построение выполняем 6 раз для всех расчётных положений механизма.

Из построенных планов скоростей определяем скорости точек и угловые скорости звеньев механизма по формулам:

Для всех положений

VВ=0,2м/с

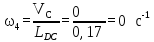

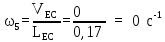

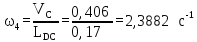

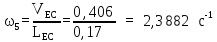

(рvв) = 100 мм LDC= 0,17м

LЕC=

0,17м

LЕC=

0,17м

Положение

№ 1

Положение

№ 1

VЕС = (ес)·v = 0·0,002 = 0м/с

VС

= (pvс)·v

= 0·0,002 = 0м/с

VS4 = (pvs4)·v = 0·0,002 = 0м/с

VS5

= (pvs5)·v

= 0·0,002

= 0м/с

VЕ = VS6 = (pvе)·v = 0·0,002 = 0м/с

Положение №2

VЕС = (ес)·v = 203·0,002 = 0,406м/с

VС

= (pvс)·v

= 203·0,002 = 0,406м/с

VS4 = (pvs4)·v = 81·0,002 = 0,162м/с

VS5

= (pvs5)·v

= 170·0,002

= 0,34м/с

VЕ = VS6 = (pvе)·v = 170·0,002 = 0,34м/с

Положение №3

VЕС = (ес)·v = 114·0,002 = 0,228м/с

VС

= (pvс)·v

= 114·0,002 = 0,228м/с

VS4 = (pvs4)·v = 46·0,002 = 0,092м/с

VS5

= (pvs5)·v

= 82·0,002

= 0,164м/с

VЕ = VS6 = (pvе)·v = 36·0,002 = 0,072м/с

Положение

№4

Положение

№4

VЕС = (ес)·v = 37·0,002 = 0,074м/с

VС

= (pvс)·v

= 37·0,002 = 0,074м/с

VS4 = (pvs4)·v = 15·0,002 = 0,03м/с

VS5

= (pvs5)·v

= 26·0,002

= 0,052м/с

VЕ = VS6 = (pvе)·v = 8·0,002 = 0,016м/с

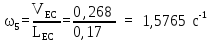

Положение №5

VЕС = (ес)·v = 134·0,002 = 0,268м/с

VС

= (pvс)·v

= 134·0,002 = 0,268м/с

VS4 = (pvs4)·v = 54·0,002 = 0,108м/с

VS5

= (pvs5)·v

= 100·0,002

= 0,2м/с

VЕ = VS6 = (pvе)·v = 65·0,002 = 0,13м/с

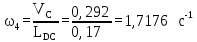

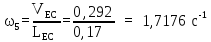

Положение №6

VЕС = (ес)·v = 146·0,002 = 0,292м/с

VС

= (pvс)·v

= 146·0,002 = 0,292м/с

VS4 = (pvs4)·v = 58·0,002 = 0,116м/с

VS5

= (pvs5)·v

= 126·0,002

= 0,252м/с

VЕ = VS6 = (pvе)·v = 134·0,002 = 0,268м/с

Результаты всех этих расчётов представляем в таблице 2.1

Таблица

2.1

Таблица

2.1

Длины векторов планов скоростей, скорости точек и угловые скорости звеньев механизма

|

№ пол. |

VB |

(pvc) |

VC |

(ec) |

VEC |

(pvs4) |

VS4 |

(pvS5) |

VS5 |

(pve) |

VE= VS6 |

4 |

5 |

|

|

|

мм |

м/с |

мм |

м/с |

мм |

м/с |

мм |

м/с |

мм |

м/с |

С-1 | |

|

1 |

|

0 |

0,0 |

0 |

0,0 |

0 |

0,0 |

0 |

0,0 |

0 |

0,0 |

0,0 |

0,0 |

|

2 |

100 мм |

203 |

0,406 |

203 |

0,406 |

81 |

0,162 |

170 |

0,34 |

170 |

0,34 |

2,3882 |

2,3882 |

|

3 |

( pvв ) = |

114 |

0,228 |

114 |

0,228 |

46 |

0,092 |

82 |

0,164 |

36 |

0,072 |

1,3412 |

1,3412 |

|

4 |

|

37 |

0,074 |

37 |

0,074 |

15 |

0,03 |

26 |

0,052 |

8 |

0,016 |

0,4353 |

0,4353 |

|

5 |

0,2 м/с |

134 |

0,268 |

134 |

0,268 |

54 |

0,108 |

100 |

0,2 |

65 |

0,13 |

1,5765 |

1,5765 |

|

6 |

VB = |

146 |

0,292 |

146 |

0,292 |

58 |

0,116 |

126 |

0,252 |

134 |

0,268 |

1,7176 |

1,7176 |

Чтобы

определить значения приведённого

момента сил сопротивления и сил тяжести

нам необходимо определить силы тяжести

звеньев, и силу полезного сопротивления.

Чтобы

определить значения приведённого

момента сил сопротивления и сил тяжести

нам необходимо определить силы тяжести

звеньев, и силу полезного сопротивления.

2.5 Силы тяжести звеньев определим по формуле

(2.22)

(2.22)

где mi – масса соответствующего звена, кг. (см. п. 2.1 )

g = 9,81 ≈ 10 м/с2 – ускорение свободного падения.

|

G2 = ∙ 10 = H |

G5 = 95 ∙ 10 = 950 H |

|

G4 = 100 ∙ 10 = 1000 H |

G6 = 200 ∙ 10 = 2000 H |