- •Введение

- •1.Общие сведения об абразивоструйной обработке судов и металлоконструкций.

- •1.1 Возникновение и развитие данного вида промышленной деятельности

- •1.2 Виды абразивоструйной обработки

- •1.3 Виды и свойства применяемых абразивов

- •2. Обращение с отходами

- •2.1 Способы очистки абразива от примесей после абразивоструйной обработки судов и металлоконструкций.

2.1 Способы очистки абразива от примесей после абразивоструйной обработки судов и металлоконструкций.

На сегодняшний день для уменьшения количества утилизируемого отхода после струйной очистки, абразив очищают от примесей, образующихся в процессе. После обработки металла вместе с используемым абразивным материалов в отходах находится ржавчина, окалина, корабельная краска и органика (судоремонт), пыль и измельчённые остатки самого абразива. Для очистки его от нежелательных остатков используется ряд методов позволяющих избавиться от нежелательных остатков: грохочение, магнитная сепарация, циклон. Далее о каждом методе подробнее.

Виброгрохот представляет собой металлическую сетку, натянутую на раму, установленную под углом меньше угла естественного откоса. Колебания ему придают различного типа механизмы. Частота колебаний составляет 15...50 колебаний в секунду при амплитуде от 25 до 0,5 мм, интенсивность его работы значительно выше, чем интенсивность работы колосников. Виброгрохот устанавливают после стадий среднего и мелкого дробления.

Барабанный грохот представляет собой сортировочную сетку в виде барабана, вращающуюся вокруг оси и составляющую небольшой угол с горизонталью. Для одновременного выделения различных классов крупности устанавливают несколько сеток с ячейками разного размера. Барабаны могут иметь форму цилиндра, конуса, призмы, усеченных конуса или пирамиды. Барабанные грохота уравновешиваются, вращаются медленно, в меньшей степени передают вибрацию на опоры, поэтому их можно устанавливать на межэтажных перекрытиях и на бункерах. Вместе с тем они громоздки, так как в каждый момент времени используется не более 20% общей площади просеивающей поверхности. Производительность барабанного грохота достигает 100 т/ч.:

Валковые грохота представляют собой набор параллельно расположенных друг от друга валков, имеющих эксцентрические диски или винтовые выступы и вращающихся в одном направлении. При вращении валков материал переносится с одного валка на другой и просеивается. Коэффициент эффективности 85...90% производительность валкового грохота может достигать 2000 т/ч.

Грохочение мало пригодно для тонких (измельченных) материалов, так как они aгpегируют (комкуются), снижая коэффициент эффективности грoxoтa, легко распыливаются

а)

а)

б)

б)

в)

в)

Рис. 3,4,5 А – барабанный; Б – валковый качающийся; В – вибрационный грохота.

Магнитная сепарация отходов. Схема магнитного сепаратора

В том случае, если отходы могут содержать металлические включения, их обычно пропускают через магнитный сепаратор (например, с движущейся лентой). В магнитном поле, создаваемом с помощью электромагнитов, происходит отделение магнитных металлов от органической части отходов.

Магнитное обогащение основано на различном поведении минералов в постоянных магнитных или электромагнитных полях. Сила притяжения разных минералов к магнитам неодинакова. Наиболее магнитно чистое железо. Если силу его притяжения принять за 100, то для других сильномагнитных минералов она составит от 40 (магнетит) до 6,7 (ильменит, пирротин), для среднемагнитных 0,40.. .1,82 (гематит, лимонит, сидерит и др.), а для слабомагнитных, к которым относится большинство минералов цветных металлов, не превысит 0,37 (кварц, пирит, доломит и т.п.). Поэтому в настоящее время магнитная сепарация является одним из основных методов обогащения руд черных металлов, очистка отходов, содержащих металлические примеси. Она применяется также для сортировки металлического лома, извлечения железной фракции из бытовых и промышленных отходов.

Аппараты для магнитного обогащения называют магнитными сепараторами. Их конструкции, предназначенные для крупнокусковых материалов, работают в воздушной среде, и обогащение в них называют сухой магнитной сепарацией. Сепараторы для мелких материалов (крупность менее 6...8 мм) используют для обогащения как в воздушной, так и в водной (мокрая магнитная сепарация) средах. Мокрая магнитная сепарация для мелких материалов дает лучшие результаты и имеет преимущественное применение, так как в этом случае исключается слипание фракций магнитных и немагнитных частиц между собой и подавляется пылевыделение.

Магнитное обогащение проводят в различных типах сепараторов. Для сильномагнитных железных остатков применяют преимущественно барабанные сепараторы сухого и мокрого вариантов обогащения. В первом случае аппарат состоит из латунного вращающегося барабана, внутри которого помещают неподвижные электромагниты. При прохождении руды через магнитное поле сепаратора частицы с более высокими магнитными свойствами перемещаются по траекториям, отличным от траекторий менее магнитных зерен, благодаря чему происходит разделение частиц (рис.4). При мокром обогащении отделению пустой породы способствуют струи (ванна) воды, помогающие смыванию менее магнитной пустой породы с барабана (ленты).

Удельная производительность магнитных сепараторов на крупном материале с наибольшей магнитной проницаемостью может достигать 60 т/ч на 1 м ширины сепаратора.

Рис.6 Магнитный сепаратор

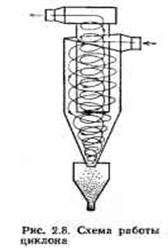

Циклонные аппараты вследствие дешевизны и простоты устройства и эксплуатации, относительно небольшого сопротивления и высокой производительности являются наиболее распространенным типом механического пылеуловителя. Циклонные пылеуловители имеют следующие преимущества перед другими аппаратами: отсутствие движущихся частей; надежная работа при температуре до 500 °С без конструктивных изменений; пыль улавливается в сухом виде; возможность улавливания абразивных пылей, для чего активные поверхности циклонов покрываются специальными материалами; возможность работы циклонов при высоких давлениях; стабильная величина гидравлического сопротивления; простота изготовления и возможность ремонта; повышение концентрации пыли не приводит к снижению фракционной эффективности аппарата. К недостаткам можно отнести высокое гидравлическое сопротивление, достигающее 1250—1500 Па, и низкую эффективность при улавливании частиц размером <5 мкм.

Работа циклона основана на использовании центробежных сил, возникающих при вращении газопылевого потока внутри корпуса аппарата. Вращение достигается путем тангенциального ввода потока в циклон. В результате действия центробежных сил частицы пыли, взвешенные в потоке, отбрасываются на стенки корпуса и выпадают из потока Чистый газ, продолжая вращаться, совершает поворот на 180° и выходит из циклона через расположенную по оси выхлопную трубу (рис. 5). Частицы пыли, достигшие стенок корпуса, под действием перемещающегося в осевом направлении потока и сил тяжести движутся по направлению к выходному отверстию корпуса и выводятся из циклона. Ввиду того что решающим фактором, обусловливающим движение пыли, являются аэродинамические силы, а не силы тяжести, циклоны можно располагать наклонно и даже горизонтально. На практике из-за компоновочных решений, а также для размещения пылетранспортных систем циклоны, как правило, устанавливают в вертикальном положении.

Рис. 7

При движении во вращающемся криволинейном потоке газа частица пыли находится под действием силы тяжести, центробежной силы и силы сопротивления. Масса частицы обычно настолько мала, что ею пренебрегают, поэтому скорость частиц в циклоне без большой ошибки можно принять равной скорости вращения газопылевого потока.

Область циклонного процесса, или зона улавливания пыли, расположена между концом выхлопной трубы и пылеотводящим отверстием циклона. Часть этой зоны занимает конусный патрубок, в нем оканчивается циклонный вихрь. В цилиндрическом циклоне (без конусного патрубка) циклонный вихрь опирается на пылевой слой в бункере аппарата. При этом частицы вторично уносятся из бункера, т. е. происходит явление, аналогичное действию атмосферных вихрей на предметы, находящиеся на поверхности земли. Вторичный унос частиц возникает и тогда, когда выбран чрезмерно большой угол конусности нижнего патрубка циклона.

Бункер участвует в аэродинамике циклонного процесса, поэтому использование циклонов без бункера или с уменьшенным по сравнению с рекомендуемыми размерами бункером снижает к. п. д. аппаратов. Существенное влияние на циклонный процесс оказывает турбулентность, которая во многом определяет степень очистки. Поток, поступающий в выхлопную трубу, продолжает интенсивно вращаться. Затухание этого вращательного движения, связанное с невосполнимыми потерями энергии, происходит сравнительно медленно.

Для устранения вращательного движения на выходе из циклона и уменьшения гидравлических потерь иногда применяют специальные устройства, например раскручиватели. Однако практический опыт показывает, что эти устройства снижают эффективность циклонов при улавливании мелкодисперсной пыли.

Хотя первые циклоны появились в промышленности более 100 лет назад, работы по улучшению их конструкции и повышению эффективности продолжаются

Рис. 8 Установка циклон.

3. Вторичное использование абразива

После пескоструйной обработки, измельчённый песок можно классифицируется по ГОСТу 9077-82 «Кварц молотый пылевидный».

Измельчённый абразив после обработки металлов используют в строительных целях как наполнитель бетона, в производстве тротуарной плитки, подложки для плитки шлакоблоков, силикатного кирпича, в дорожных работах для засыпки выбоин и неровностей в дорожном покрытии.

Бетонная тротуарная плитка изготавливается промышленно из смеси цемента, заполнителя и воды.

Тротуарную плитку производят двумя основными методами: вибропрессование полусухих смесей; вибролитьё.

Вибропрессование

Бетонная смесь укладывается в пресс-форму (матрицу), которая стоит на станине. Станина непрерывно вибрирует. На смесь сверху начинает давить пуансон (деталь обратная матрице, идеально точно входящая в неё, как поршень в цилиндр) и давит до полного уплотнения смеси. Пуансон тоже непрерывно вибрирует. После этого матрица и пуансон поднимаются, а на поддоне остается готовое изделие. Метод высокопроизводителен и допускает высокую степень автоматизации в производстве тротуарной плитки.

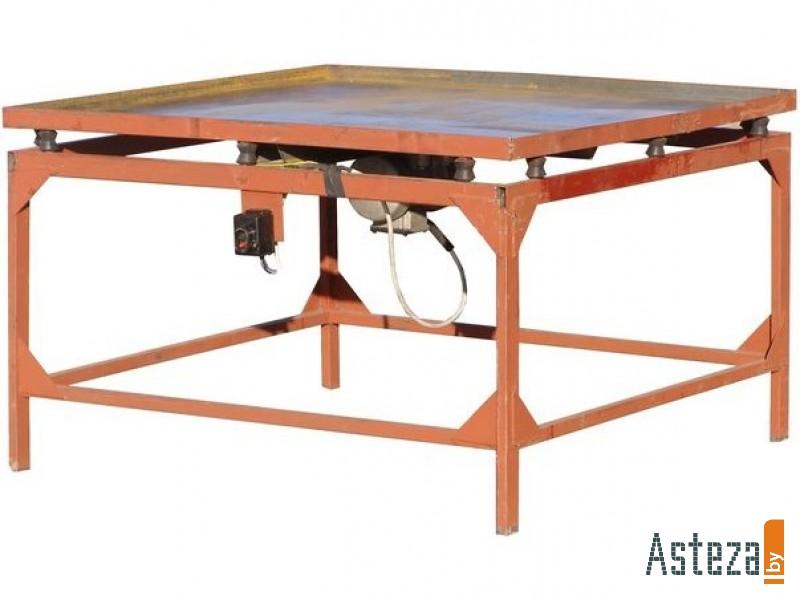

Вибролитьё

Бетонная смесь укладывается в пластиковую форму. Форма ставится на вибростол (стол с непрерывно вибрирующей поверхностью) и выдерживается на нём некоторое время. После того как бетонная смесь в форме утрамбовалась, форму снимают со стола и выстаивают при температуре 38 градусов около 12 часов, после чего из неё достают готовое изделие.

Рис.9 Вибростол

Рис.10 Тротуарная плитка

Рис.11,12 Корунд для подложки под тротуарную плитку, р-н Стадиона.

Шлакоблок – строительный материал представляющий собой строительный блок прямоугольной формы, изготовленный методом вибропрессования раствора в нужной форме.

В состав раствора при изготовлении шлакоблока входит не только цемент и шлак, но и песок.

Для изготовления шлакоблока может использоваться песок, уже использованный ранее для других целей (пескоструй).

Рис.13 Шлакоблок, изготовленный с применением песка

Фактическое обращение с данными отходами на примере г. Керчь

В г. Керчь существует ряд предприятий, которые используют в своём технологическом процессе абразивоструйную чистку. Ими являются предприятия судостроения и судоремонта. На сегодняшний день крупнейшими являются завод «Залив», завод «Фрегат», «КСРЗ», фирма «Шакуда-Инвест».

Керченские предприятия судоремонта и судостроения при обработке корпусов судов используют в основном классический «сухой» метод абразивоструйной очистки металлов. В качестве абразива используются в основном кварцевый песок, корунд, стальная дробь.

При снятии старых покрытий образуются отходы отработанного абразива, остатки обрастаний, продукты коррозии и старой краски в количестве около 1000 т в год, эта цифра может меняться в зависимости от загрузки каждого из данных предприятий. Поэтому предусматривается регулярная уборка палуб и сбор отходов в специальные емкости. Мероприятия по утилизации отходов предусматривают вывоз отходов в специально отведенные, по согласованию с местными органами госсаннадзора, места их накопления и захоронения. Такой метод обращения с данными отходами используется практически на каждом предприятии. Однако даже вывоз на места захоронения и накопления данных отходов не всегда является привлекательным для владельцев предприятий нашего города. Некоторые из них предпочитают вывоз данных отходов в обход госсаннадзора, чтобы не платить за их захоронение.

Рис.14,15,16 Отходы корунда и песка от пескоструя в районе Чурбаша.

Во время пескоструйной обработки примерно 20-30% абразива не теряет своих первоначальных свойств, возникает вопрос экономичности, так как фактически стоимость 1 машино-часа обрабатывающего центра пропорциональна количеству используемого абразива, и возможность его регенерации может снизить расходы на эксплуатацию станка. поэтому при применении агрегатов, таких как грохот, можно существенно снизить затраты на покупку нового абразива. Также измельчённый абразив, и его пыль используются в качестве наполнителей в производстве бетона, тротуарной плитки, шлакоблоков используются в дорожных работах. Поэтому данные отходы также могут принести прибыль для предприятий судостроения и судоремонта от продажи их в качестве вторсырья. Если проводить очистку абразива, то в конечном итоге только около 10% отходов действительно подлежат утилизации(краска, окалина, органика).

Заключение

В ходе прохождения мной производственной практики, мной было проанализировано обращение с отходами и характеристика процесса абразивоструйной обработки корпусов судов и металлоконструкций.

Был описан процесс абразивоструйной очистки, его виды, используемые абразивы и их свойства.

Керченские предприятия судоремонта и судостроения при обработке корпусов судов используют в основном классический «сухой» метод абразивоструйной очистки металлов. В качестве абразива используются в основном кварцевый песок, корунд, стальная дробь.

При снятии старых покрытий образуются отходы отработанного абразива, остатки обрастаний, продукты коррозии и старой краски в количестве около 1000 т в год, эта цифра может меняться в зависимости от загрузки каждого из данных предприятий. Поэтому предусматривается регулярная уборка палуб и сбор отходов в специальные емкости. Мероприятия по утилизации отходов предусматривают вывоз отходов в специально отведенные, по согласованию с местными органами госсаннадзора, места их накопления и захоронения. После пескоструйной обработки, используемый абразив в количестве до 30 % можно повторно использовать в пескоструйных машинах, оставшиеся 60% измельчённого абразива можно использовать в качестве вторсырья в строительстве и других отраслях.

Таким образом можно сделать вывод, что переработка отходов абразивоструйной обработки металлов является экономически выгодной и целесообразной в нашем городе, так как на территории г. Керчь имеется множество предприятий, использующих в своем технологическом процессе пескоструйные машины.

Список использованной литературы