практика чпу

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ ЗАПОРОЖСКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра Технологии авиационных двигателей

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

для лабораторных и практических занятий по курсу “Проектирование технологических операций для станков с ЧПУ” для студентов специальностей 7.090260, 7.090210 дневной и заочной форм обучения

2006

2

Методические указания для лабораторных и практических занятий по курсу “Проектирование технологических операций для станков с ЧПУ” для студентов специальностей 7.090260, 7.090210 дневной и заочной форм обучения /Сост. В.Ф.Мозговой, В.А. Панасенко – Запорожье: ЗНТУ, 2006.- с.24

Составители: В.Ф.Мозговой, к.т.н. В.А.Панасенко, ст.преподаватель

Рецензент: А.Я.Качан, профессор, д.т.н.

Ответственный за выпуск: А.Я.Качан, профессор, д.т.н.

Утверждено на заседании кафедры “Технология авиационных двигателей” Протокол № 4 от 29.12.2005 г.

3

СОДЕРЖАНИЕ

1. Технология обработки канавок на станках с ЧПУ…………..4

2.Описание в АРТе геометрических параметров канавочных резцов………………………………………………………….11

2.1Пример №1………………………………………………..12

2.2Пример №2………………………………………………..14

3.Кодирование траектории движения инструментов в АРТ….14

4.Кодирование траектории движения инструментов в АРТ через оператор BEVEL………………………………………..19

5.Управляющая программа………………….…………………..22

6.Графический контроль УП…………………………………….23

Литература…………………………………………….……….24

4

В методических указаниях рассматриваются технологические вопросы формообразования канавочных поверхностей на станках с ЧПУ. Даны практические рекомендации по применению языка АРТ для решения задач подготовки управляющих программ при обработке канавок. Рассмотрены примеры кодирования траектории движения резцов.

1. ТЕХНОЛОГИЯ ОБРАБОТКИ КАНАВОК НА СТАНКАХ С ЧПУ

Обработка канавок деталей авиационных двигателей занимает одно из важных мест в формировании их конструкторского профиля. Применение канавок может быть обусловлено двумя причинами: конструкцией детали или технологической необходимостью. Это в равной степени относится как к деталям типа “Вал” так и к деталям типа ”Диск”.

Канавки на наружных поверхностях подразделяют на торцевые и радиальные. Торцевые канавки характерны для деталей типа “Колец” и “Дисков”. Радиальные канавки применяют на валах для выхода шлифовального круга, резьбообразующего инструмента, для установки пружинных, упорных и поршневых колец. В свою очередь, радиальные канавки подразделяют на внешние и внутренние (Рис.1.1).

а |

б |

в |

Рисунок 1.1 - Формообразование канавок: а)наружной; б)внутренней; в)торцевой.

5

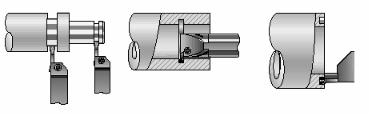

Технология обработки канавок определяется многими факторами: необходимой шероховатостью поверхности, шириной и глубиной, их расположением относительно других конструкторских элементов детали и др. Форма канавки определяет конструкцию державки и твердосплавной пластины канавочного резца (Рис.1.2).

Рисунок 1.2 – Формы канавочных резцов.

Для точения канавок используют левые и правые канавочные резцы (Рис.1.3). Выбор того или иного инструмента определяется конструктивными элементами обрабатываемой детали.

аб

Рисунок 1.3 - Канавочные резцы: а) правый; б) левый.

6

Для точения торцевых канавок используют державки с “запятыми” на державках, обеспечивающими гарантированный зазор между деталью и резцом в самых труднодоступных местах (Рис.1.4). Запятые на резцах могут быть правые и левые.

Рисунок 1.4 - Точение торцевых канавок резцами с “запятыми”.

Величина и направление “запятой” определяется большим и меньшим радиусом канавки Rmin и Rmax (Рис.1.5). Также имеет значение какой из двух диаметров торцевой канавки обрабатывается кромкой резца. Как видно из схем обработки при подборе геометрии резцов необходимо учитывать радиус “запятой” резца R, радиус

детали Rmax, rрезца и Rmin детали. Это необходимо для исключения “затирания” инструмента по обрабатываемой поверхности.

а |

б |

Рисунок 1.5 - Точение торцевой канавки канавочными резцами: а) с правой запятой; б) с левой запятой.

7

При выборе конструкции державки канавочного резца определяющими факторами является ширина канавки и максимально возможная глубина врезания (Рис.1.6).

Рисунок 1.6 - Конструкция канавочных резцов и определение максимальной глубины врезания.

При значительной глубине и ширине канавки относительно ширины резца её обработку производят методом “разбивка”, постепенно углубляясь в обрабатываемый материал. В этом случае резец при врезании должен перекрывать предыдущий проход не менее чем на ¼ его ширины (Рис.1.7). Следует также учитывать радиус на режущих кромках резца. Оставляемый при этом припуск по поверхностям составляет 0.5-0.6мм. После чернового точения канавку обрабатывают чистовыми резцами, которые снимают оставшийся припуск.

Рисунок 1.7 - Технология формообразования наружной канавки.

8

При невысоких требованиях к точности и шероховатости обрабатываемой поверхности и небольшой глубине резания канавку обрабатывают начисто за один проход инструмента. Такой метод применяется при получистовой и чистовой обработки широких канавок (Рис.1.8).

Рисунок 1.8 - Обработка широкой канавки комплексным методом.

При обработке сложной профильной поверхности канавки применяют канавочные резцы со специально спроектированными и изготовленными державками (Рис 1.9).

Рисунок 1.9 - Специальный канавочный резец для профильной поверхности диска.

Для предварительной обработки при сплошной заготовке применяется метод предварительного приближения технологических переходов к контуру готовой канавки. Принцип разбивки припусков по переходам соответствует описанной выше технологии. На Рис.1.10 показаны варианты формирования контура канавок посредством нескольких технологических переходов.

9

Рисунок 1.10 - Черновая обработка профиля торцевой канавки.

При образовании канавок для выхода шлифовального круга (Рис.1.11) применяют другую технологию обработки.

аб

Рисунок 1.11 - Технологические канавки: а) прямая, б) под углом.

Число проходов рекомендуется делать минимальным, а инструмент подбирать таким образом, чтобы обработку выполнить за один переход (Рис.1.12).

Рисунок 1.12 - Точение технологических канавок.

10

Схему, представленную на Рис.1.13, рекомендуется применять для выполнения переходов при точении наружных проточек для выхода резьбообразующего инструмента. Ширину режущей части рекомендуется выбирать таким образом, чтобы обработку завершить за два или за три прохода.

Рисунок 1.13 - Точение канавок для выхода инструмента.

Для точения канавок под уплотнительные и запорные кольца используется радиальное врезание по схеме, представленной на Рис.1.14.

Рисунок 1.14 - Точение канавок под уплотнительные и запорные кольца.

Для окончательного формирования широких и глубоких канавок после предварительных проходов применяется схема на Рис.1.15.

Рисунок 1.15 - Схема чистового точения широкой канавки.