- •Тема 3.11 Багатоцільові верстати (бц) 4

- •Тема 3.12 Верстати стругально-протяжної групи

- •Тема 3.13 Шліфувальні та доводочні верстати

- •Тема 3.15. Різьбооброблючі верстати

- •Тема 3.16 Зубообробні верстати

- •Тема 3.17 Зубообробні верстати з чпк

- •Тема 3.18 Агрегатні верстати

- •Тема 3.19 Агрегатні верстати з чпк

- •Тема 3.20 Верстати для електрофізичних і електромеханічних методів обробки

- •Тема 3.21 Правильно-калібровочні і розрізні верстати

- •Тема 4.1 Автоматичні лінії верстатів

- •Тема 5.1 Загальні відомості про експлуатацію металорізальних верстатів

Тема 3.20 Верстати для електрофізичних і електромеханічних методів обробки

1 Призначення і область використання верстатів

Верстати для електрофізичних і електрохімічних методів обробки використовуються для обробки заготовок із матеріалів, що важко оброблюються: твердих сплавів, високолегованих і загартованих сталей, германію, кремнію, алмазів, рубінів.

Ці верстати використовують в інструментальному виробництві при виготовленні штампів, пресформ, ливарних форм, які мають суцільну конфігурацію і значну трудоємність у виготовленні. За допомогою цих верстатів виконуються прорізи малих розмірів, з’єднувальні канали в важкодоступних місцях – наливна апаратура і ін., які механічно оброблювати важко або неможливо. Використання електрофізичних і електрохімічних методів обробки відкриває великі можливості у вдосконаленні технології металообробки.

До верстатів даної групи відносяться:

ультразвукові;

електроіскрові і електроімпульсні;

анодно-механічні;

електронно-променеві і лазерні;

електроерозійні;

світло-променеві верстати.

2 Загальні відомості

Ультразвукові верстати використовують для обробки заготовок із крихких і твердих матеріалів, які не проводять струм: кремнію, твердих сплавів, рубінів, алмазів, скла і ін.

Робота верстата заснована на використанні ультразвуку з частотою коливань від 16 кГц до 1 Г Гц.

Для отримання ультразвукових коливань інструмента використовують магнітострікційні перетворювачі, робота яких заснована на здатності заліза, нікелю, кобальту та іх сплавів змінювати довжину під дією електромагнітного поля, а при знятті поля відтворювати попередні розміри. Це явище називається магнітострікцією.

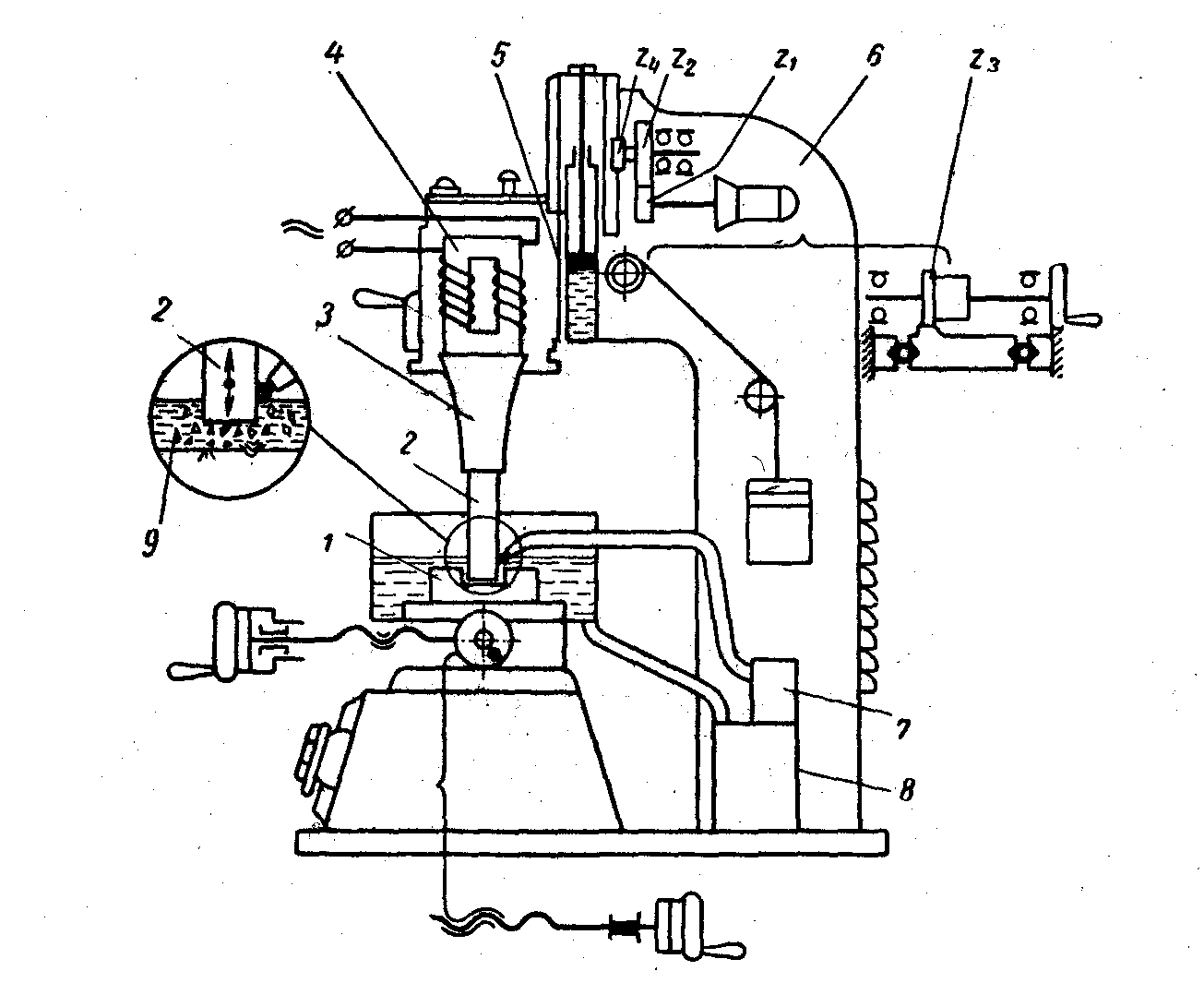

2.1 Призначення, складові і принцип роботи ультразвукового верстата (рис. 96)

Верстат призначений для обробки деталей із твердих і крихких матеріалів: скла, кераміки, кварцю, твердих сплавів і ін.. Верстат забезпечує високу точність обробки і малу шорсткість поверхні

(в межах Rа = 0,8 … 0,2).

Ультразвуковий метод заснований на розмірному руйнуванні матеріалу зернами абразиву при ударній імпульсній дії на оброблювану деталь.

Рисунок 96 - Кінематична схема ультразвукового верстата

Отримані в електронному генераторі електричні коливання з частотою 16 … 25 тисяч Гц подаються на обмотку електромеханічного перетворювача 4, який складається із набору нікелевих пластин, маючих властивість змінювати свої лінійні розміри в змінному магнітному полі. Внаслідок цього стається перетворення електричних коливань в механічні коливання тієї ж частоти. Через систему акустичних концентраторів 3 коливання надаються інструменту 2. В зону обробки деталі 1 під торець інструменту, що коливається 2 із бака 8 поступає абразивна суспензія за допомогою насоса 7. Інструмент 2, який коливається з ультразвуковою частотою, вдаряє по зернам абразиву 9 і часточки абразива, набираючи високу швидкість, попадають на поверхню деталі, руйнуючи її, здійснюючи таким чином копіювання форми інструмента.

Система, що коливає – електромеханічний перетворювач 4, прикріплена до шпинделя 5, який може переміщуватись по напрямним станіни 6, по мірі руйнування матеріалу. Характерним для ультразвукової обробки є те, що інструмент виготовляється із матеріалу, більш м'якого, ніж матеріал оброблюваної деталі.

3 Електроіскрові верстати

3.1 Призначення

Основу електроіскрового методу обробки металів являє процес електроерозії металів. Суть його заключається в тому, що під впливом коротких іскрових розрядів, які посилає джерело електричного струму – генератор, метал руйнується.

Електроіскрові верстати призначені для обробки суцільних профілів, прошивання отворів малих діаметрів, вузьких щілин у важкодоступних місцях в важкооброблюваних матеріалах, таких як сталі, тверді сплави и ін.

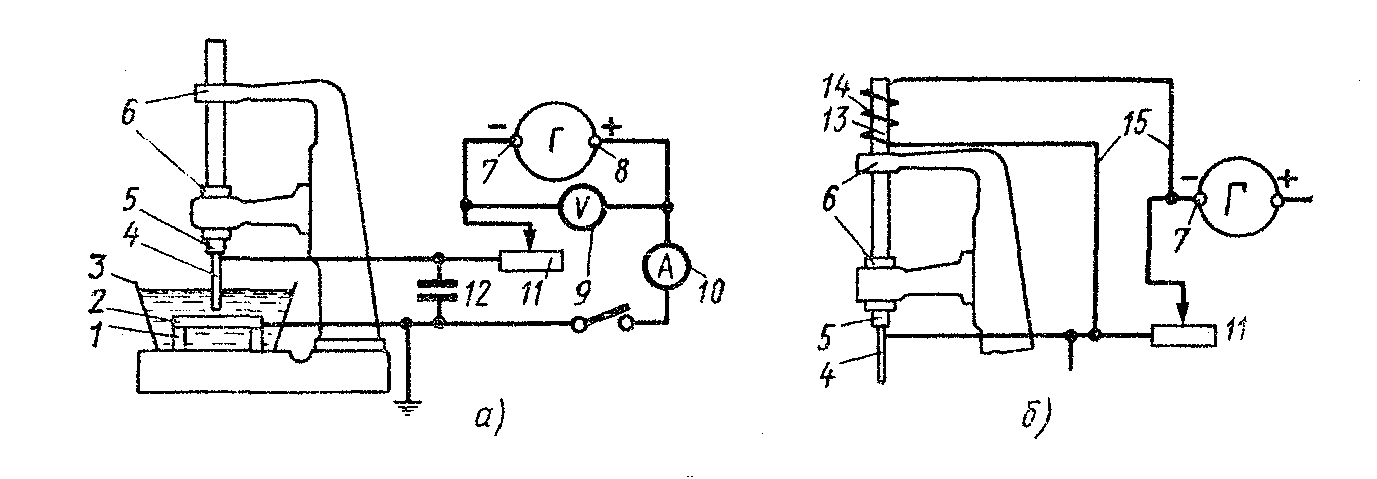

3.2 Будова і принцип роботи електроіскрового верстата

При обробці на електроіскровому верстаті заготовку 2 занурюють в бак 3 з рідиною (гас (рос. «керосин»), індустріальне масло) і з’єднують з позитивним полюсом, виконуючим функції аноду. Інструмент 4 з'єднують з негативним полюсом – катодом і укріплюють на повзуні 5, який має вертикальне переміщення по напрямним 6 заготовки 2, стіл 1, на якому її закріплюють, корпус бака і станина електричне з’єднані між собою і заземлені. Це необхідно для безпеки роботи. При опусканні повзуна 5 інструмент 4 торкається до заготовки 2 і, в результаті в електричному колі піде електричний струм від негативної клеми 7 генератора Г до позитивної клеми 8. В електричне коло включений резистор 11, за допомогою якого, змінюючи електричний опір, можна регулювати струм по амперметру 10. Для того, щоб отримати імпульсні розряди, безперервно слідуючи один за одним, між електродом 4 і заготовкою 2 в електричне коло включається конденсаторна батарея 12, яка включена паралельно заготовці 2 і електроду (інструменту) 4.

Якщо замкнути вимикач електричного кола при розведених електродах верстата, то в перший момент стрілка амперметра 10 різки відхилиться і поступово повернеться на «0», стрілка вольтметра 9, навпаки, плавно відхилиться від значення напруги, яка створюється генератором Г. Це означає, що сталась зарядка конденсаторів; далі наближається електрод до заготовки, і, як тільки відстань між ними стане мінімальною, відбудеться електричний розряд. При цьому вся енергія, накопичена в конденсаторах, розрядиться у проміжку між електродом і заготовкою, і чим більший запас енергії, тим більше буде електрична ерозія анода (заготовки).

Під час обробки електрод 4 не повинен торкатись заготовки, інакше станеться коротке замикання.

Наступний розряд відбудеться, як тільки конденсатор зарядиться. Цей процес відбувається безперервно, імпульсні розряди слідують один за одним до тих пір, доки не закінчиться обробка.

Рисунок 97 - Схема електроіскрового верстата для прошивки отворів

4 Електроімпульсні верстати (рис. 98)

Електроіскровий метод обробки матеріалів має ряд недоліків: низька продуктивність, велике зношування інструмента (для латунних електродів складає 25…30 % об'єму метала, знятого із заготовки), великі витрати електроенергії.

Електроімпульсний метод обробки не виключає повністю недоліків, але є більш продуктивним.

На рисунку 98 представлена схема електроімпульсного верстата. В електроімпульсному верстаті відсутні конденсатори, наявні в електроіскровому верстаті для отримання імпульсних розрядів.

В цих верстатах розряди, необхідні для електричної ерозії, створюються спеціальним генератором імпульсів. В якості такого генератора застосовують перетворювач 1 і селеновий випрямлювач 2. Перетворювач 1 змінює (перетворює) напругу і частоту перемінного струму; його підключають до заводської мережі (напруга 380 В, частота 50 Гц). На вихідних зажимах перетворювача отримують 50 В і 490 Гц. Селеновий випрямлювач 2 пропускає струм тільки в одному напрямку. Таким чином, на протязі 1 с отримує 490 імпульсів. При цьому між електродом (інструментом) 3 і заготовкою 4 відбуваються електричні розряди. Заготовці надаються рухи, що коливають її в напрямку подачі.

На відміну від електроіскрової обробки при електроімпульсній обробці заготовка з’єднана з катодом електричного кола, а інструмент – з анодом. Обробка проводиться в рідині (гас і масло). Електрод - інструмент виготовляють із міді, алюмінію, чавуну, графіту і ін.

Електроімпульсний метод дозволяє проводити обробку на невеликих площадках (до 180 см2 ) з високою продуктивністю.

Рисунок 98 - Схема електроімпульсної обробки

5 Анодно-механічні верстати

5.1 Призначення і принцип роботи анодно-механічних верстатів

В машинобудуванні отримала розповсюдження анодно-механічна обробка, яка забезпечує шорсткість Rа = 0,05 … 0,025 мкм.

Анодно-механічний метод обробки особливо ефективний для обробки сплавів з високими механічними властивостями: для розрізання пруткового вольфраму, сталей високої твердості і легованих важкооброблюваних сталей, шліфування, заточки інструментів тощо.

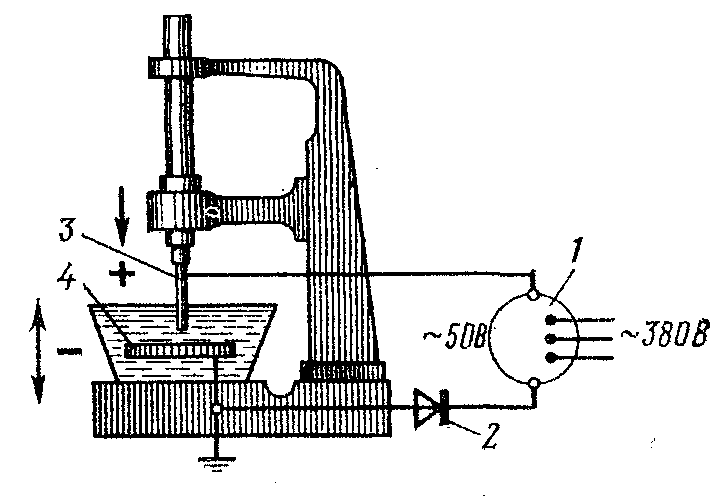

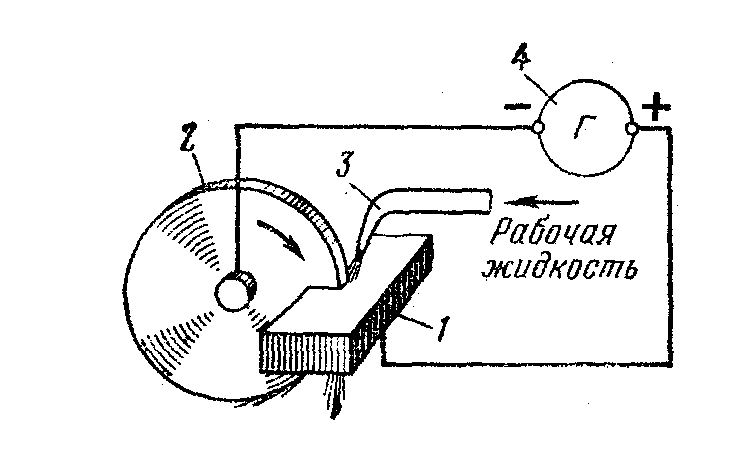

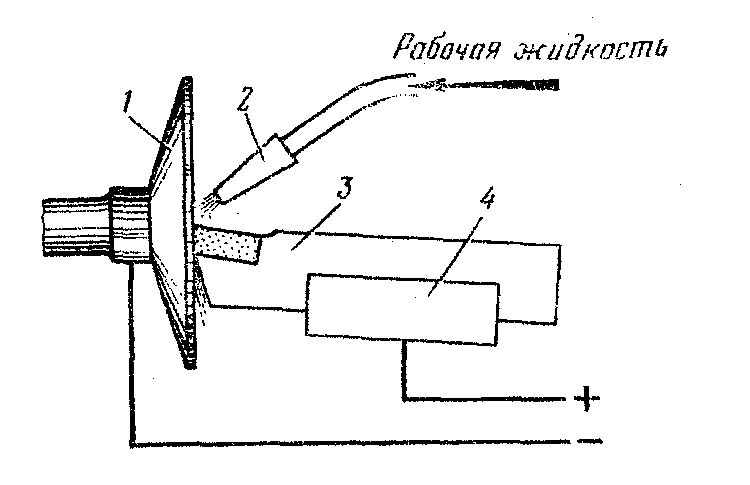

При анодно-механічній обробці – розрізанні електроінструмент виготовляють зазвичай у вигляді диска із м'якої сталі. Інструмент-диск 2 і заготовка 1 приєднується до генератору постійного струму 4, диск до «-», а заготовка до «+».

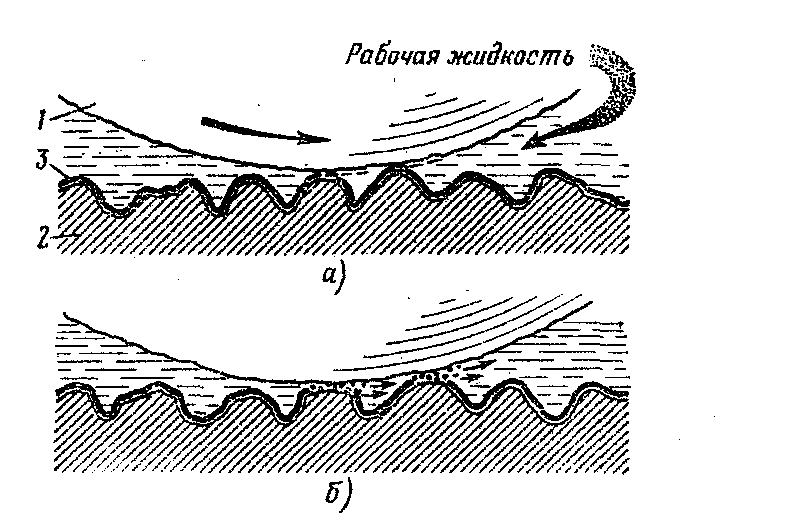

Суть процесу заключається в наступному: рідина-електроліт (водяний розчин рідкого скла) подається по трубці 3 між інструментом 2 і заготовкою 1, які обертаються (рис. 99); струм, що проходить через електроліт, розчинює метал, утворюючи на його поверхні тонку окисну плівку 3 (рис. 100, а) на заготовці 2. Плівка, маючи низьку міцність, легко знімається диском 1 при обертанні (рис. 100, б)

Рисунок 99 - Схема анодно-механічного різання

Рисунок 100 - Процеси, які відбуваються при анодно-механічній обробці:

а – електромеханічне розчинення; б- електрична ерозія

Анодно-механічна обробка отримала найбільше поширення при заточуванні різального інструменту, а також чистовій доводці поверхонь.

При анодно-механічній заточці інструментів (рис. 101) інструмент 3 закріплюють в тисках 4, які прєднують до позитивного затискача генератору постійного струму. Заточування виконується диском 1, який швидко обертається, виготовленим із міді, чавуну, низьковуглеродної сталі. В зону стикання заточуваного інструмента 3 з диском 1 подається через трубку 2 електроліт.

Рисунок 101 - Схема анодно-механічного заточування інструменту

Анодно-механічне заточування і доводку виконують в три переходи: обдирка, шліфування і доводка. Всі ці переходи виконують на одному і тому же верстаті за одну установку заточуваного інструмента. При цьому змінюють електричні режими обробки. Обдирку проводять при напрузі 20 В, шліфування – напрузі 15 В, при доводці знижують напругу до 10 В. При обдирці знімається великий шар металу(1 … 1,5 мм). При шліфуванні глибина шару, що знімається не перевищує 0,1 мм. Доводкою віднімається незначний шар металу до 0,01 … 0,03 мм.

6 Електроерозійні верстати з ЧПК

6.1 Призначення і область використання

Електроерозійні верстати з ЧПК призначені для прошивання наскрізних отворів, як циліндричних, так і з вільним контуром, вузьких прямолінійних і криволінійних щілин у заготовках для виготовлення штампів, матриць, фасонного ріжучого інструменту, шаблонів, копірів і ін.

Широке впровадження в виробництво електроерозійних верстатів з ЧПК дає великий економічний ефект.

Область їх використання – інструментальне виробництво для виготовлення технологічної оснастки, а також в основному виробництві, як в авіаційній, електронній, радіотехнічній і інших галузей промисловості. Найбільш поширені верстати, які виконують електроерозійне вирізання не профільованим електродом – проволокою. Для цього застосовують мідну, латунну, вольфрамову або молібденову проволоку діаметром 0,02 … 0,03 мм. При обробці проволока прорізує пази, ширина яких зумовлена діаметром проволоки, величиною іскрового проміжка, режимом обробки і висотою мікронерівностей – шорсткістю.

В електроерозійних вирізних верстатах широко використовують системи ЧПК по чотирьом і більше координатним осям.

Електроерозійний вирізний верстат з ЧПК 4732Ф3

6.2.1 Призначення

Верстат призначений для обробки заготовок складного контуру з прямолінійною утворюючою, наприклад робочих елементів вирубних штампів, фасонних фільєр в матрицях, фасонних різців, шаблонів і ін.. з будь-яких струмопровідних матеріалів, таких як леговані загартовані сталі, тверді сплави, кольорові метали тощо.

Електродом-інструментом є безперервно перемотувана латунна, вольфрамова або молібденова проволока діаметром 0,05…0,3 мм. Обробка проводиться в середовищі робочої рідини – вода з антикорозійними присадками або гас (керосин).

Верстат може комплектуватись копіювальною системою керування, яка працює по шаблону. Це дозволяє обробляти заготовки із складним контуром.

Технічна характеристика верстата

Найбільші розміри оброблюваної заготовки

(l х b х h), мм 250х160х75

Найбільша маса оброблюваної заготовки, кг 45

Точність виготовлення контура, мм 0,032

Продуктивність при обробці заготовок:

- із сталі і міді, мм2 /хв 35

- із твердого сплава, мм2 /хв. 18.

6.2.3 Будова ЧПК верстата

Тип CNC, має лінійно-круговий інтерполятор; забезпечує керування двокоординатним приводом подач по вісям X – Y по програмі, заданій в коді ISO; ціна ділення імпульсу програмного керування при лінійних переміщеннях 0,001 мм, при кругових 0,1º; точність координатних переміщень по програмі 0,025 мм; при обробці поверхні нахиленою проволокою необхідно управління по третій координаті для підтримання заданого кута нахилу проволоки. В цьому випадку треба користуватись службовою програмою-інтерпретатором, поставляється із верстатом. Вона заноситься в оперативний запам'ятовуючий пристрій до ЧПК і слідом за нею поміщується програма для обробки деталі.

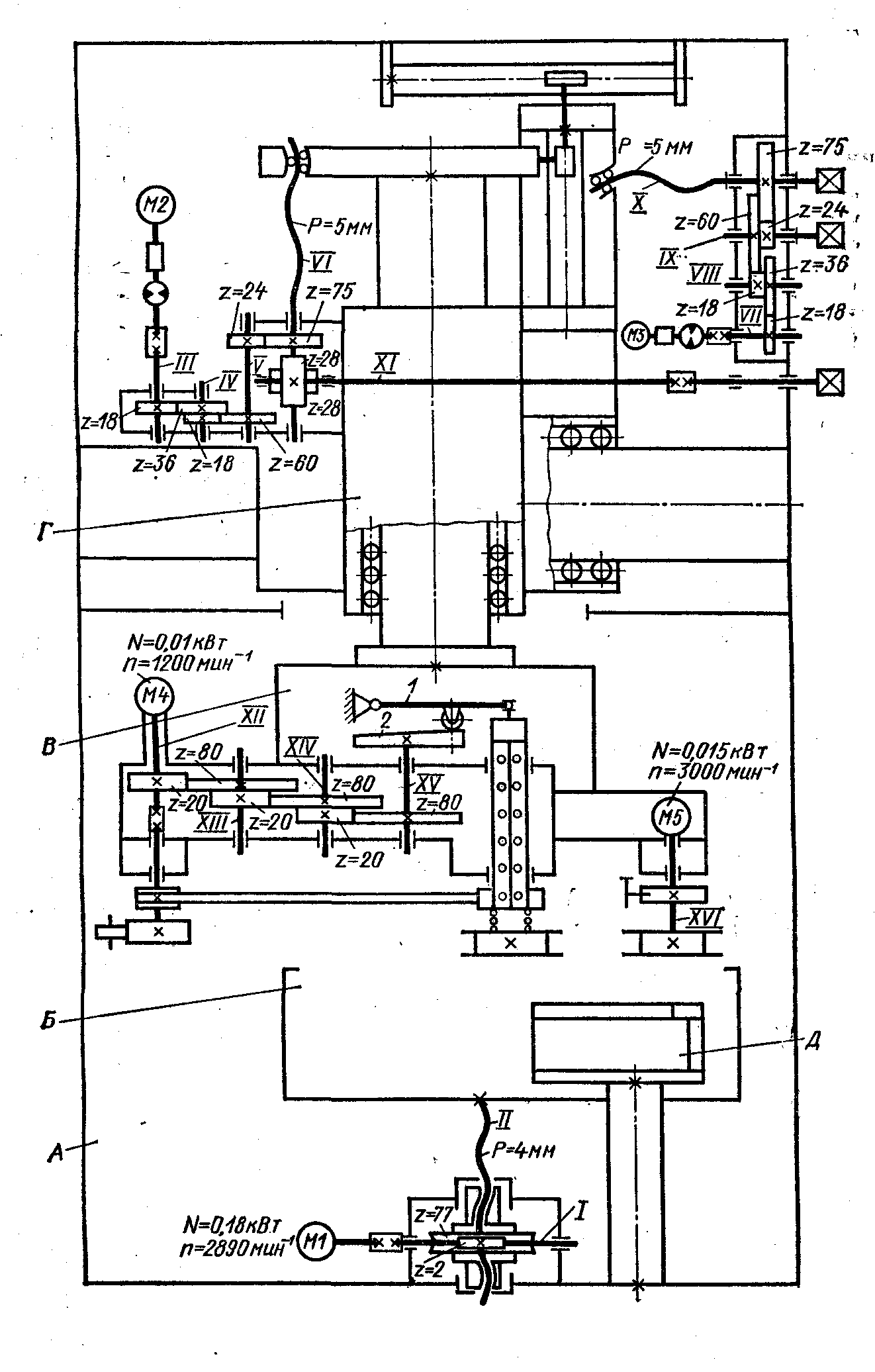

Основні механізми верстата (рис. 102)

На станині А встановлені підйомна ванна Б і механізм координатних переміщень Г. Скоба В несе на собі механізми перемотки і натяжіння проволоки. В ванні розташований стіл Д Г-подібної форми для установки оброблюваної деталі.

Робота механізмів верстата 4732Ф3

- Підйом і опускання ванни (рис. 102)

Підйом і опускання ванни Б з робочою рідиною здійснюється гвинтом ІІ з кроком Р=4 мм, який отримує обертання від електродвигуна М1 через черв'ячний редуктор 2-77.

Швидкість переміщення ванни: V= 2890 . 2/77 . 4 = 300 мм/хв..

- Переміщення скоби з проволокою (рис. 102)

Скоба з проволокою переміщується в горизонтальній площині в двох взаємно перпендикулярних напрямках (координати X та Y) і є рухом формоутворення. Ходові гвинти VI і X з кроком Р = 5 мм отримують обертання від шагових двигунів М2 і М3 і редуктора z = 18-36, z = 18-60 і z =24-75.

Лінійне переміщення скоби в тому чи іншому напрямку за один імпульс (сигнал) при мінімальному повороті шагового двигуна на1,5 º складає:

1/240 . 18/36 . 18/60 . 24/75 = 0,001 мм.

Ручне переміщення скоби в продольному напрямку – координата Х здійснюється прямо від ходового гвинта Х, в поперечному напрямку – координата Y через гвинтову передачу z = 28-28.

Перемотка проволоки (рис. 102)

Здійснюється прямо від двигуна М4 із вбудованим редуктором, через ведучий ролик Ø 45 мм. Швидкість перемотки регулюється в межах 8 … 20 мм/с за рахунок зміни частоти обертання двигуна М4. Обертання на котушку, яка приймає відпрацьовану проволоку, передається через ремінну. Напрямок руху проволоки в робочій зоні зверху вниз. Розкладка на прийомній котушці виконується за рахунок осьового зворотно-поступального руху прийомної котушки, яке здійснюється важелем 1 і торцовим кулачком 2. Обертання кулачку передається від двигуна М4 через зубчаті передачі z = 20-80,

z = 20-80, z = 20-80.

Натяжіння проволоки при перемотці здійснюється двигуном М5, який працює в загальмованому режимі.

Рисунок 102 - Кінематична схема електроерозійного верстата 4732Ф3 з ЧПК

7 Верстати лазерної (світлопроменевої) обробки

7.1 Сутність лазерної обробки

Лазерна обробка проводиться сфокусованим світовим променем. ЇЇ застосовують для розрізання, зварювання, отримання отворів, гравірування і ін. Лазери працюють в імпульсному режимі. Енергія їх світлового імпульсу невелика, але вона сфокусована в промені діаметром приблизно 0,01 мм і виділяється в міліонні долі секунди. При такій концентрації енергії і її миттєвому виділенні матеріал оброблюваної заготовки нагрівається до високих температур, плавиться і випарюється.

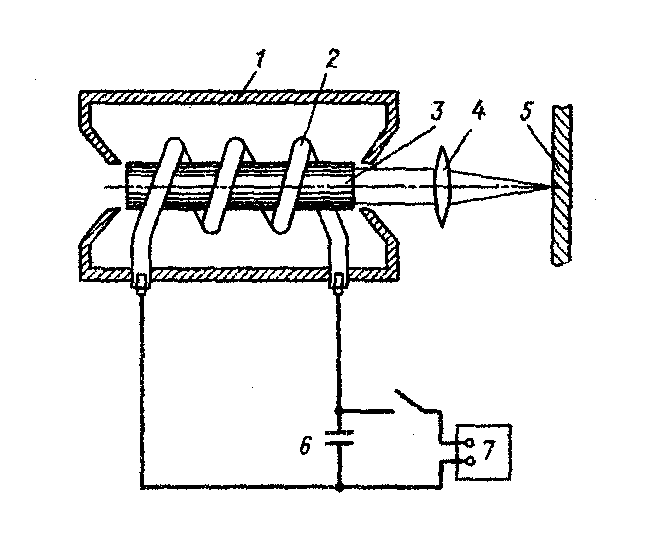

Оптичний квантовий генератор

Генератор складається із трьох основних елементів (рис. 103): активної речовини 3 – рубінового стрижня, який є джерелом індукованого опромінення, джерела збудження газорозрядної лампи 2, який надає енергію активній речовині і резонансної системи – рефлектора – віддзеркалювача 1.

Оптичний генератор працює наступним чином: при розрядці конденсатора 6 стається збудження свілових коливань, зявляється спалах світла в газорозрядній лампі тривалістю близ 0,001 с, світло віддзверкалювачем направляється на активну речовину і в результаті його атоми переходять у збуджений стан. Коли більше половини атомів активної речовини приходять у збуджений стан, то рівновага стає нестійкою і вся заготовлена світлова енергія в активній речовині вивільнюється і після проходу через лінзу 4 фокусується в спрямований пучок, який попадає на заготовку, розплавляє її і випаровує метал.

- рефлектор-відбивач;

- імпульсне джерело випромінювання – газорозрядна лампа;

- активна речовина – рубіновий стрижень;

- линза;

- оброблювана заготовка;

- батарея конденсаторів;

- джерело живлення для зарядки конденсаторів

Рисунок 103 - Оптичний квантовий генератор

Контрольні запитання на тему 20

Вказати призначення і різновиди верстатів для електрофізичних і електрохімічних методів обробки.

Вказати призначення ультразвукових верстатів і на яких принципах заснована їх робота.

Вказати призначення, устройство і принцип роботи ультразвукового верстат (рис. 96).

Вказати призначення і назвати основні елементи електроіскрового верстата (рис. 97).

Пояснити принцип роботи електроіскрового верстата.

Вказати недоліки електроіскрових верстатів в порівнянні з електроімпульсними.

Пояснити принцип роботи електроімпульсного верстата (рис. 98).

Вказати призначення анодно-механічних верстатів.

Пояснити принцип роботи анодно-механічного верстата (рис. 99, 100).

Пояснити обробку на анодно-механічних верстатах (заточка різальних інструментів).

Призначення і область використання електроерозійних верстатів з ЧПК.

Призначення електроерозійного вирізного верстату з ЧПК 4732Ф3.

Будова ЧПК електроерозійного вирізного верстату з ЧПК 4732Ф3.

Назвати основні механізми електроерозійного вирізного верстату з ЧПК 4732Ф3 (рис. 102).

Пояснити роботу механізмів електроерозійного вирізного верстату з ЧПК 4732Ф3 (рис. 102): підйом і опускання ванни, переміщення скоби з проволокою і перемотки проволоки.

Вказати призначення верстатів лазерної (світло променевої) обробки.

Назвати основні елементи оптичного квантового генератора і пояснити принцип роботи (рис. 103).

Список літератури

Н.Н. Чернов. Металлорежущие станки, 1988.

С.Е. Локтева. Станки с программным управлением и промышленные роботы, 1986.

К.Е. Трондин. Металлорежущие станки, 1975.

А.И. Лисовой. Устройство, наладка и эксплуатация металлообрабатывающих станков и автоматических линий, 1971.