- •Содержание

- •Введение

- •Классическая методика проектирования фасонного резца

- •Определение конструктивных элементов резца

- •Выбор геометрических параметров

- •Определение профиля

- •Графическое профилирование круглого резца

- •Графическое профилирование призматического резца

- •Определение профиля фасонного круглого резца с помощью сапр

- •Аналитический метод определения профиля

- •Описание программы rezec – «проектирование фасонного резца»

- •Корректирование профиля на криволинейных участках

- •Исследование геометрии резца

- •Материал фасонного резца, допуск на размеры и технические требования

- •Определение ресурса работы резца

- •Указания по проектированию шаблона, контршаблона и резцедержателя

- •Литература

- •Приложение 1. Варианты заданий и исходные данные для проектирования фасонных резцов

- •Приложение 2

Графическое профилирование призматического резца

Строим

профиль детали в двух проекциях (рис.

6), выбираем положения узловых точек и

основной точки

на детали так же, как в случае графического

профилирования круглого резца.

на детали так же, как в случае графического

профилирования круглого резца.

Через

основную точку

проводим след передней поверхности

проводим след передней поверхности под углом

под углом и след задней поверхности резца под

углом

и след задней поверхности резца под

углом ,

значения которых были приняты ранее.

Точки пересечения следа передней

поверхности резца с соответствующими

окружностями, проходящими через узловые

точки

,

значения которых были приняты ранее.

Точки пересечения следа передней

поверхности резца с соответствующими

окружностями, проходящими через узловые

точки обозначим

обозначим .

Из этих точек проводим вспомогательные

линии, параллельные задней поверхности

резца. Из точек

.

Из этих точек проводим вспомогательные

линии, параллельные задней поверхности

резца. Из точек опускаем перпендикуляры к задней

поверхности резца до пересечения с ней.

В результате получим точки

опускаем перпендикуляры к задней

поверхности резца до пересечения с ней.

В результате получим точки .

Величины

.

Величины являются искомой высотой профиля резца.

являются искомой высотой профиля резца.

Определение профиля фасонного круглого резца с помощью сапр

Применение систем автоматизированного проектирования (САПР) к решению данной задачи позволяет существенно изменить, упростить и сделать нагляднее последовательность проектирования фасонных резцов. Решение данной задачи возможно с применением 3D проектирования. Название конкретной САПР принципиального значения не имеет (САПР Компас-3D, SolidWorks, Autodesk Inventor, CATIA и т.п.). Иллюстрировать методику проектирования фасонных резцов мы будем на примере применения САПР Компас-3D v.11.

Методика автоматизированного проектирования фасонных резцов соответствует классическому алгоритму проектирования (см. выше) и сводится к следующим основным этапам:

Загрузим САПР Компас-3D в оперативную память компьютера и создадим новый документ типа «Фрагмент».

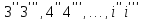

В соответствии с заданием на проектирование выполним чертеж обрабатываемой детали по заданным размерам (рис.7).

Рис.7. Чертеж обрабатываемой детали

Примечание: В процессе создания чертежа необходимо следить за правильностью выполнения чертежных работ, не допуская участков с двойными линиями (одна линия поверх другой). Кроме этого не должно быть участков со следующими ошибками (рис.8):

Рис.8. Ошибки при создании чертежа

По чертежу обрабатываемой детали построим её трехмерную модель:

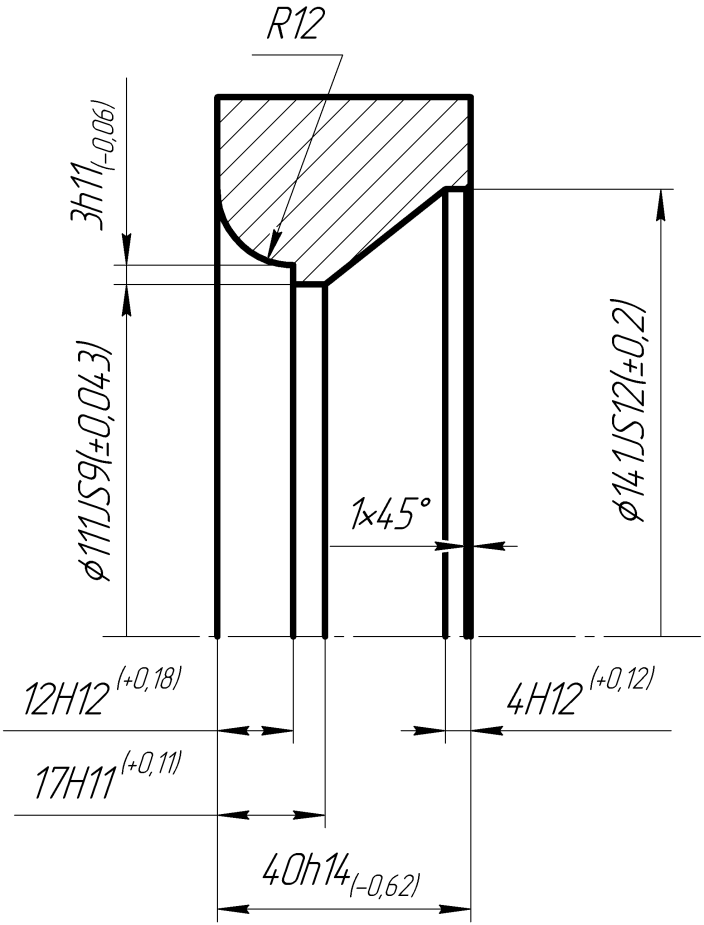

Подготовим чертеж к построению 3D модели (рис.9):

- уберем с чертежа размеры и все текстовые надписи и обозначения;

- уберем штриховку;

- уберем с помощью команды САПР «удалить часть кривой» участки линий, которые при вращении вокруг оси могут вызвать у компьютера состояние неопределенности и привести к ошибке.

Рис.9. Пример преобразования чертежа

В результате вращения полученного контура вокруг горизонтальной оси и получится 3D модель обрабатываемой детали.

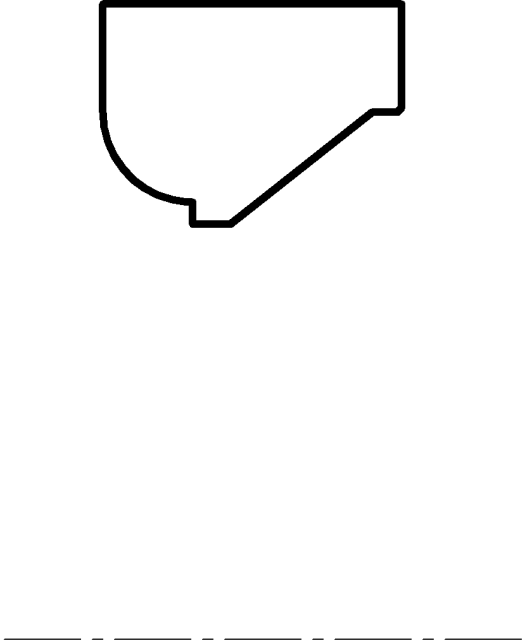

Создадим в САПР Компас-3D еще один документ, типа «Деталь», выберем любую плоскость (XY, XZ или YZ) и создадим «Эскиз». Для примера, выберем плоскость XY. В режиме создания эскиза проведем горизонтальную осевую линию и через буфер обмена вставим подготовленный контур с рис. 9.

Рис.10. Пример созданного эскиза для операции вращения

Выйдем из режима «Эскиз» и выполним операцию «Вращение». В результате получим 3D модель обрабатываемой детали. Если в процессе выполнения операции «Вращение» возникает ошибка и 3D модель не строится, то необходимо вернуться к устранению ошибок (см. пункт 3.1). Если же ошибок нет, то на экране мы увидим построенную 3D модель детали.

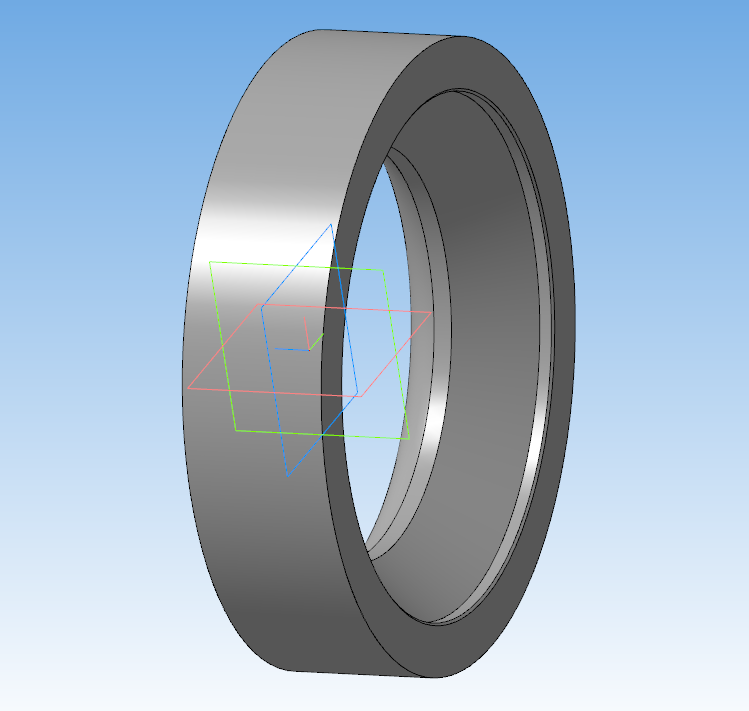

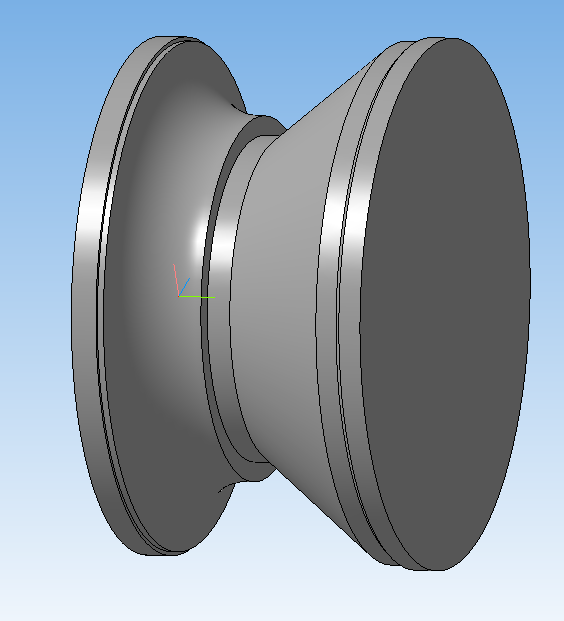

Рис.11. 3D модель обрабатываемой детали

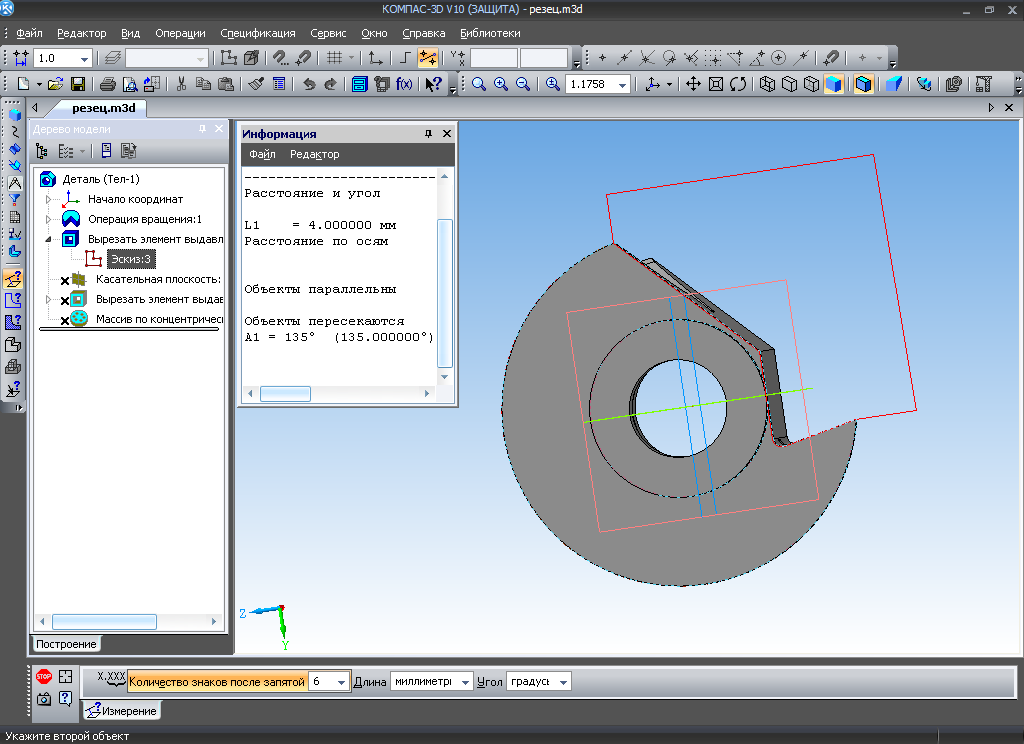

Назначим по программе Rezec «Расчет фасонного резца» значение переднего и заднего углов в точке профиля резца, обрабатывающего основную точку изделия, град.

В нашем случае:

,

, .

.

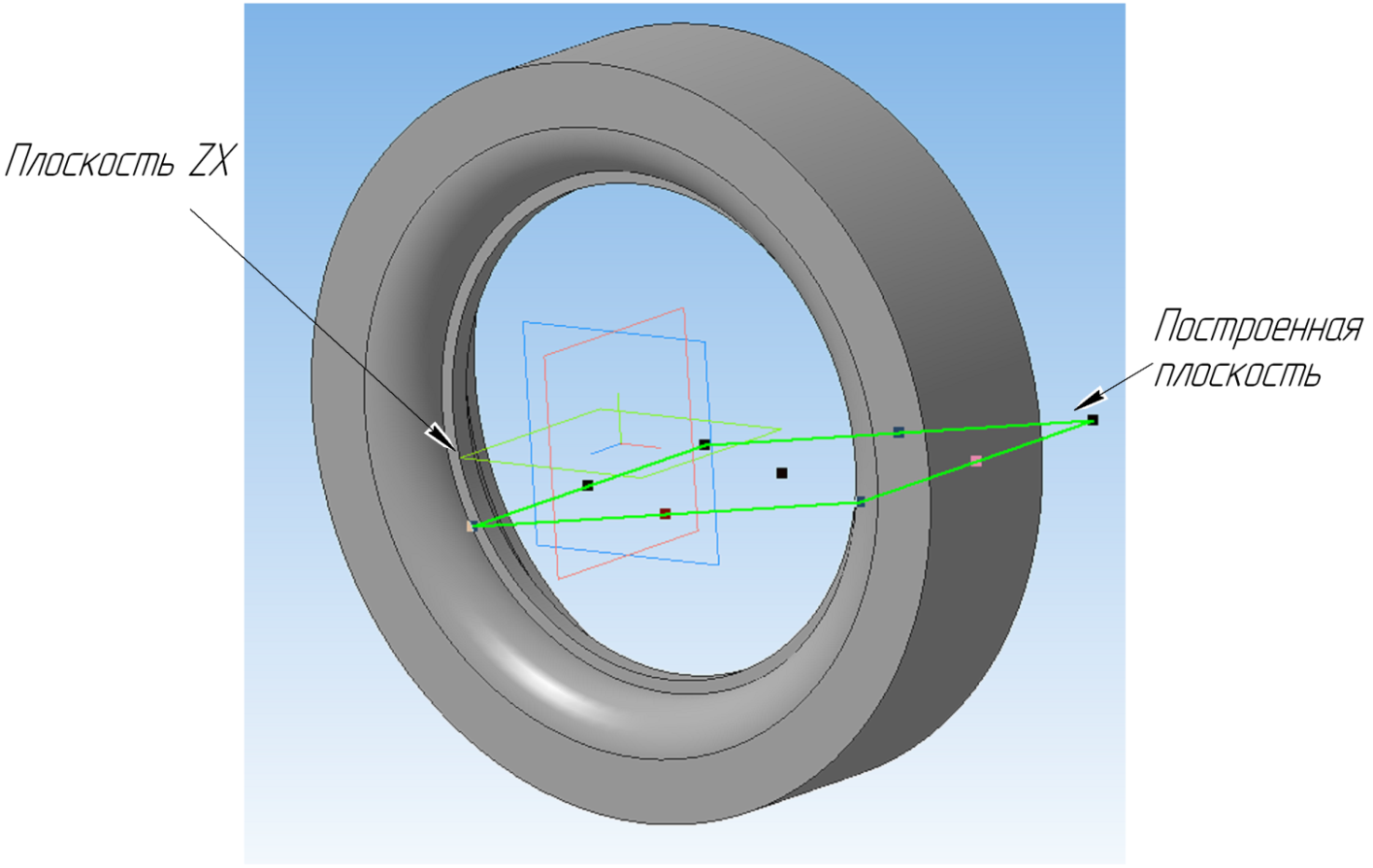

На 3D модели детали в САПР построим плоскость, проходящую через линию пересечения плоскости ZX и наружной поверхностью детали, расположенную под углом

к плоскости ZX.

к плоскости ZX.Выберем плоскость ZX и перейдем в режим создания эскиза.

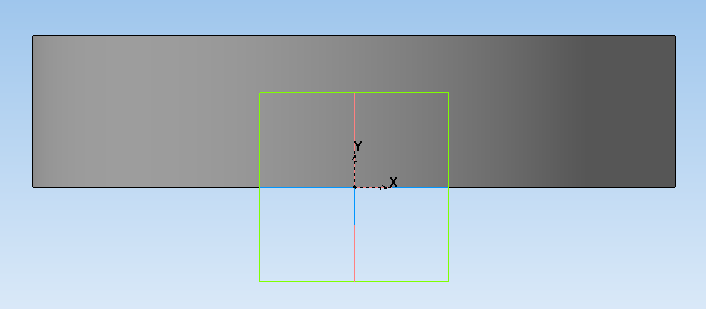

Рис.12(а). Вид детали в плоскости ZX

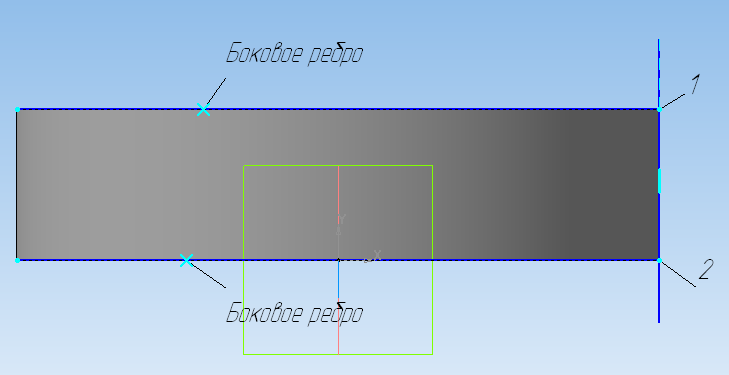

На инструментальной панели «Геометрия» выберем функцию «Спроецировать объект» и выделим левой кнопкой мыши боковые ребра детали. Через полученные точки 1,2 проведем отрезок.

Рис.12(б). Проведение отрезка через полученные точки 1,2

Выделим боковые ребра (Ctrl+LeftButton) и удалим их с помощью функции меню Редактор/Удалить/Удалить выделенные объекты (клавиша Delete).

Выйдем из режима «Создать эскиз» (рис.13).

Рис.13. Прямая линия, касательная наружной поверхности детали

Построим переднюю (секущую) плоскость. На панели «Вспомогательная геометрия» выберем команду

«Плоскость под углом к другой плоскости».

Плоскость проводим через построенную

прямую, под углом

«Плоскость под углом к другой плоскости».

Плоскость проводим через построенную

прямую, под углом к стандартной плоскости ZX (рис.14).

к стандартной плоскости ZX (рис.14).

Рис.14. Результат построения плоскости

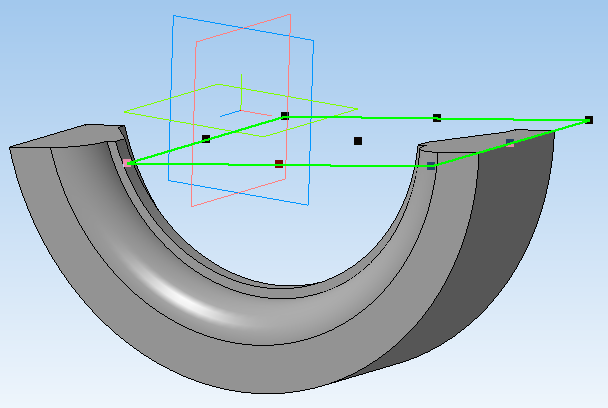

Выполним сечение детали по построенной плоскости

.

.

Рис.15. Сечение детали плоскостью

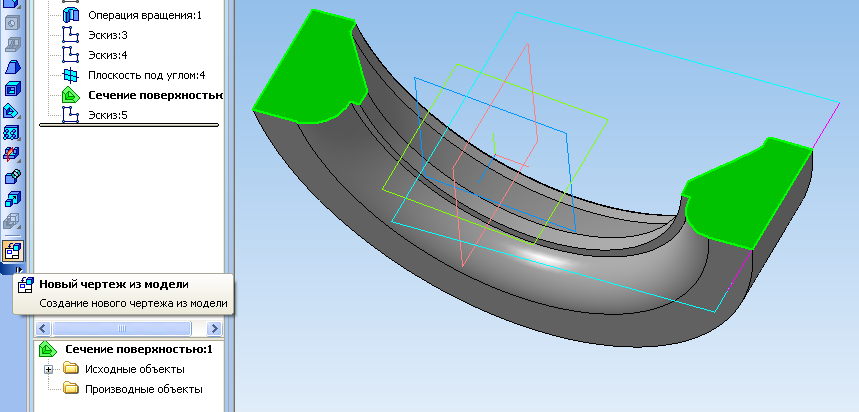

Выделим в дереве построений пункт «Сечение поверхностью» и выполним команду «Новый чертеж из модели».

Рис.16. Выполнение команды «Новый чертеж из модели»

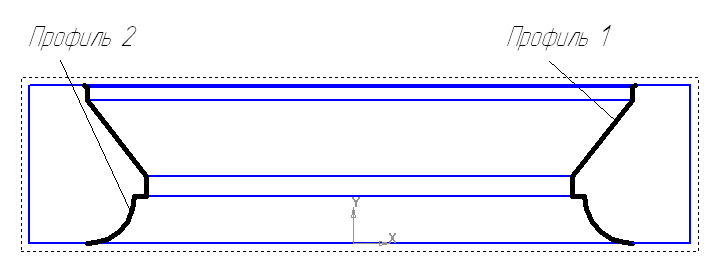

В результате получим чертеж сечения (рис.17) с двумя отличающимися профилями 1 и 2. Искомым будет профиль 1.

Рис.17. Построение профиля режущей кромки фасонного резца

Создадим новый документ, типа «Деталь», выберем плоскость XY, выполним команду «Эскиз». Проведем осевую линию, через буфер обмена перенесем Профиль 1, доработаем эскиз конструктивно с учетом выбранного диаметра и выполним операцию «Вращение» для построения 3D модели фасонного резца.

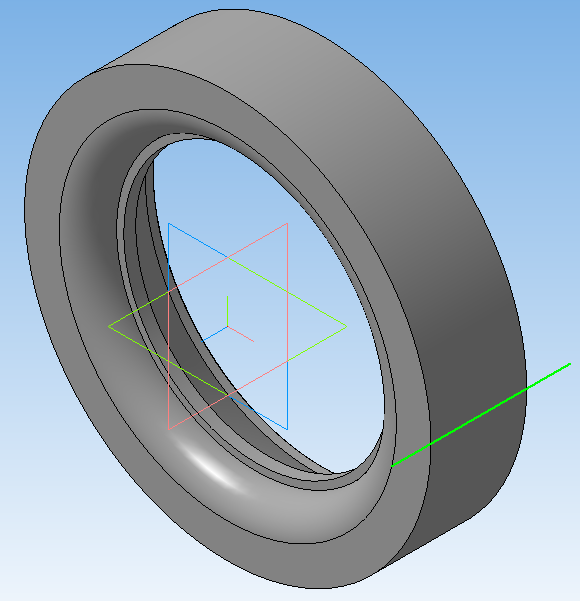

Рис.18. Построение 3D модели фасонного резца

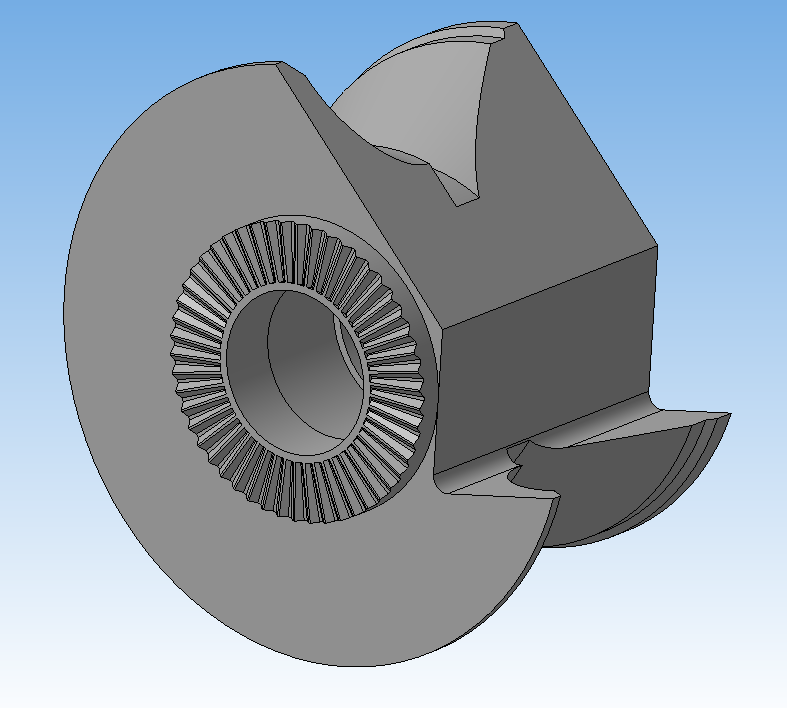

Доработаем резец конструктивно. Вырезаем указанный участок, соблюдая угол γ°, при этом образуем переднюю поверхность, режущую кромку и технологический скос.

Рис.19. Доработка конструкции 3D модели фасонного резца

Окончательно получаем 3D модель фасонного резца (рис.20).

Рис.20. 3D модель фасонного резца

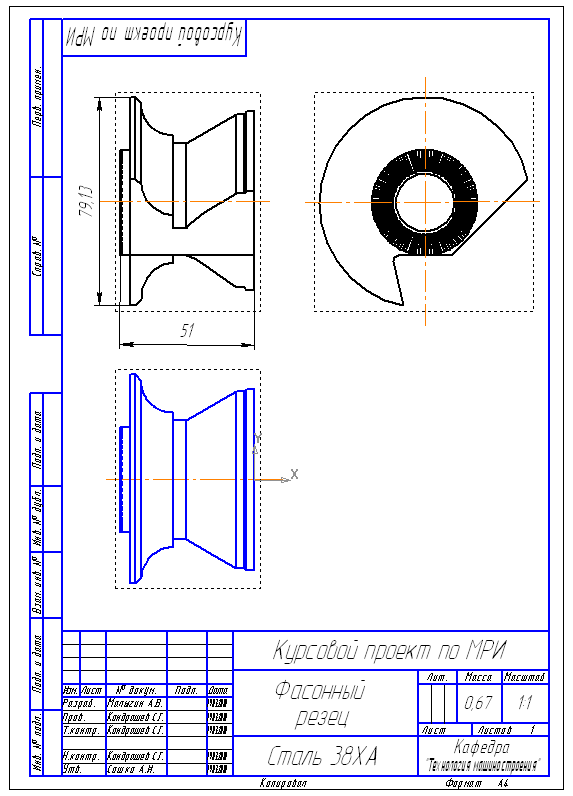

Для получения чертежа из трехмерной модели создадим новый документ «Чертеж», определим формат листа в зависимости от размеров резца. Выберем в меню <Вставка>/<Вид с модели>/<Стандартные> и создадим стандартные виды.

Рис.21. Создание чертежа по 3D модели фасонного резца

Заполним штамп, проставим размеры, точность обработки, шероховатость и технические требования.